采盐船初级泵、增压泵机械密封国产化改造

谢宗海

(青海盐湖工业股份有限公司物资供应分公司,青海格尔木 816000)

青海盐湖工业股份有限公司(以下简称“公司”)钾肥分公司现有KSB离心泵52台,其中初级泵(LCC 10×12-26)17台,增压泵(LSA 8×10-32HP)35台,均为进口设备,用于输送光卤石矿浆。设备自投运以来,运行平稳,各方面经济技术指标均能满足设计要求。

文章主要介绍用于输送光卤石矿浆的KSB离心泵机集装式机械密封国产化改造工作。以期为今后国内同类设备的集装式机械密封国产化改造工作提供参考。

1 KSB离心泵简介

1.1 结构

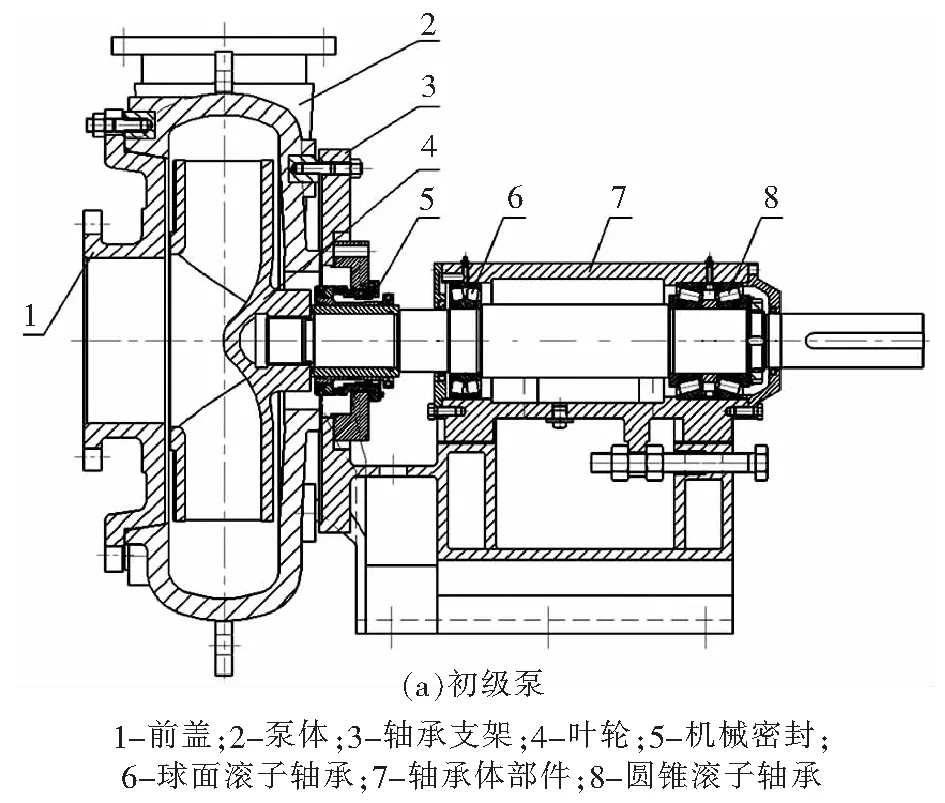

该泵结构如图1所示,均为离心式悬臂杂质泵,主要适用于输送具有一定磨蚀性或腐蚀性的带有一定颗粒物的废水、泥浆或矿浆,初级泵泵体为前开式结构,检修过流部件时拆卸方便。增压泵进口端采用分体式泵盖设计,将一般的泵盖分为泵体连接板和泵盖两部分,即可以减少更换过流部件的成本,又可以减小泵体轴封的制造成本。轴承体部件为可调节式,当过流件磨损,泵性能发生少量变化时可通过调节螺栓调节叶轮与泵盖的间隙,补偿磨损量,延长使用寿命。初级泵图1(a)轴承配置采用常规的杂质泵轴承配置,即一个球面滚子轴承加一对圆锥滚子轴承,该配置结构简单,承载能力强,检修维护方便,轴按照重型轴设计、悬臂比小,使泵运行更稳定,轴承振动小,能够延长轴承使用寿命;增压泵图1(b)轴承配置设计不同于传统的杂质泵采用一个圆柱轴承加一对角接触轴承的配置,而是采用一个球面滚子轴承加一个球面滚子推力轴承承担泵运转时的载荷,同时配置了一个圆锥滚子轴承作为泵启动、停机时的辅助承载轴承。这种配置能极大地提高轴承的承载能力,使泵能在更加恶劣的工况上正常工作。但该配置成本较高,同时对零件加工、安装要求高,安装好后基本不能进行二次检修拆装。

图1 离心式悬臂杂质泵Fig.1 Centrifugal cantilever impurity pump

1.2 操作参数

1.2.1 初级泵

输送介质为成矿饱和卤水,其比重为1 036 kg/m3,体积流量为1 000 m3,扬程为33.06 m,轴功率167.67 kW,效率86%,必须汽蚀余量2.61 m,转速712 r/min,工作时进口压力82 kPa,出口压力550 kPa,工作温度范围-20 ℃~30 ℃。

1.2.2 增压泵

输送介质为成矿饱和卤水,其比重为1 036 kg/m3,体积流量为1 000 m3,扬程为83 m,轴功率423.33 kW,效率86.7%,必须汽蚀余量3.44 m,转速958 r/min,工作时进口压力200 kPa,出口压力1 400 kPa,工作温度范围-20 ℃~30 ℃。

1.3 机械密封

机械密封采用集装方式进行供货和安装,由于初级泵、增压泵输送成矿饱和卤水,介质含有颗粒浓度高,易结晶,当系统波动或较长时间停机启动时,介质中的颗粒进入密封端面会导致机械密封磨损,结晶填充在弹簧中会造成补偿机构失效。作为采收车间的核心设备,初级泵、增压泵若采用渣浆泵通用的带冲洗单端面多弹簧或波纹管机械密封,不能有效避免密封端面的磨损和弹簧补偿机构的失效,将会导致设备运行周期短,采船靠岸停船检修,造成重大经济损失。

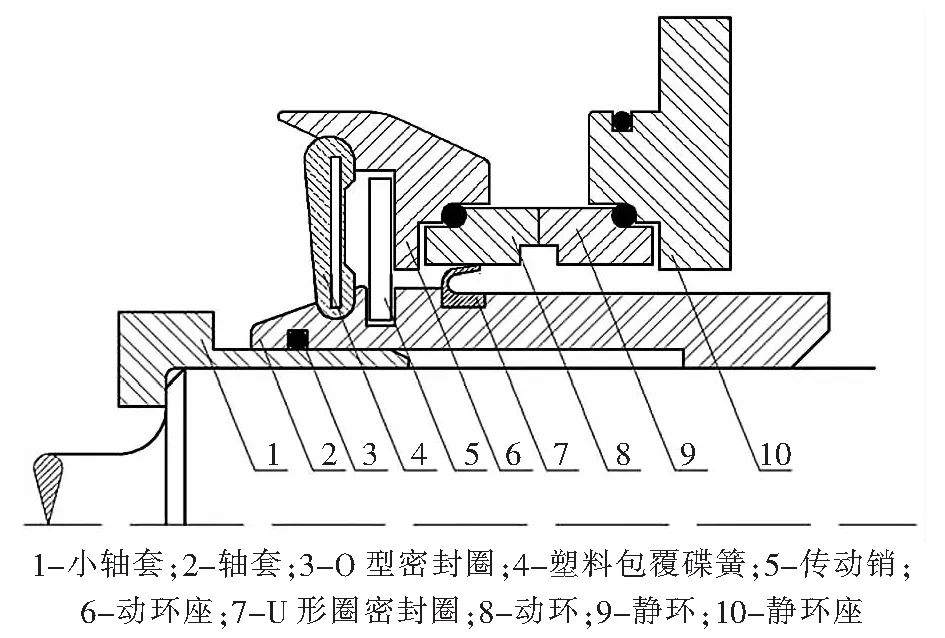

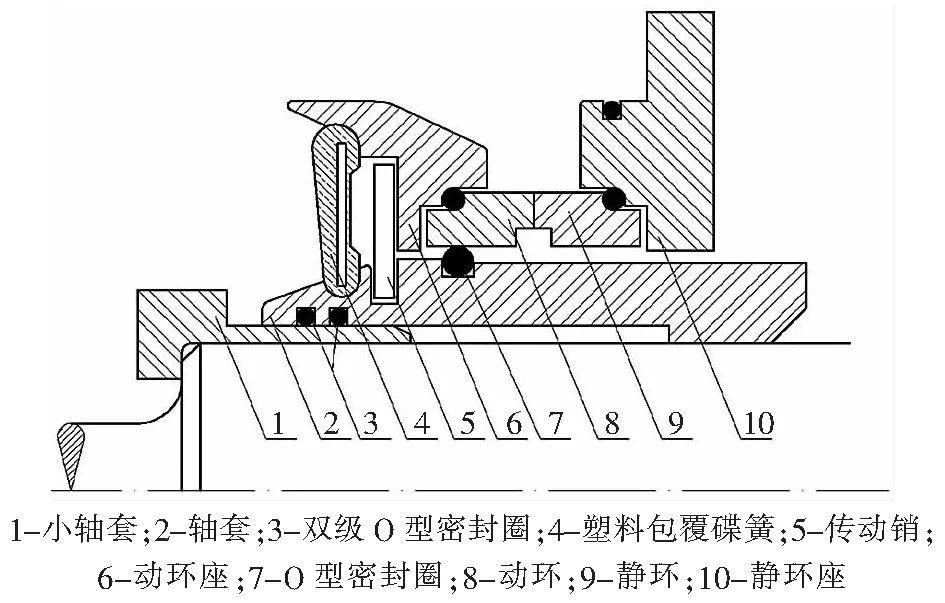

初级泵、增压泵原装机封采用FLOWSERVE公司SLC密封结构,其结构如图2。

图2 SLC密封结构Fig.2 SLC seal structure

SLC型密封为FLOWSERVE公司专门为输送含有高浓度固体颗粒介质设计的一款密封,其允许的最高颗粒浓度可达60%,广泛应用于采盐、煤炭加工清洗、铀处理、铜精炼、镍精炼、氧化铝精炼、硬石矿业、油砂开采、矿砂、烟气脱硫、采金等行业。具有以下特点:

(1)特殊的弹簧设计结构,避免了介质颗粒对弹簧的堵塞。

动环补偿采用单片碟簧作为补偿机构而非多弹簧或波纹管补偿机构,结晶在碟簧上的盐不会影响碟簧补偿机构的正常工作;单片碟簧径向宽度较大,即动环座与轴套的间距较大,介质中的颗粒不会在动环座与轴套的空间中沉积,动环在轴向的补偿运动不受影响。

(2)采用新型动环密封结构,避免动环补偿失效。

单片碟簧进行塑料全包覆,内侧安装在轴的安装槽中,外侧与动环座紧密贴紧,即起到保护碟簧,防止碟簧被介质腐蚀的作用,又起到动环座与轴套之间的密封作用,代替传统的动态O型环密封结构,避免造成介质颗粒对动态O型环的堵塞而导致的动环补偿失效。

(3)液体压力平衡型摩擦副设计,消除了介质压力对密封的影响。

传统的机械密封动环密封O型圈安装在动环的内侧,与轴套精密贴合,用于密封动环与轴套之间的间隙,动环的密封O型密封圈在轴套径向方向的直径较静环O型密封圈直径小。而此结构机封的动环O型密封圈安装位置与静环的O型密封圈位置相同,位于动环的外侧,与静环O型密封圈在轴套径向方向的直径相同,使介质压力在动静环上产生的压力大小相同、方向相反,消除介质压力对密封的影响。

2 机械密封国产化

2.1 存在问题

初级泵、增压泵自投运以来,经多次检修,每次解体集装机械密封都在不同位置出现问题,主要有:

(1)机械密封端面出现明显的磨损现象。

(2)轴套与小轴套之间的密封失效。

(3)补偿环内侧起支撑和密封作用的U形圈密封效果一般,在碟簧密封失效后,不能起到良好的二次密封作用。

(4)原机械密封需使用淡水进行冲洗,因察尔汗冬季寒冷,淡水管道经常冻裂,无法保证淡水供应,因此需将机械密封改造为无水机封。

(5)原装机械密封价格昂贵,备件价格高,采购周期长,维修成本高。

2.2 机械密封国产化过程

针对上述问题,与国内机械密封生产厂家进行多次沟通交流,决定从产品质量和设计两方面进行改进,即在原有FLOWSERVE公司机械密封的基础上对关键易损部件进行重新设计和选型,做出以下改变。

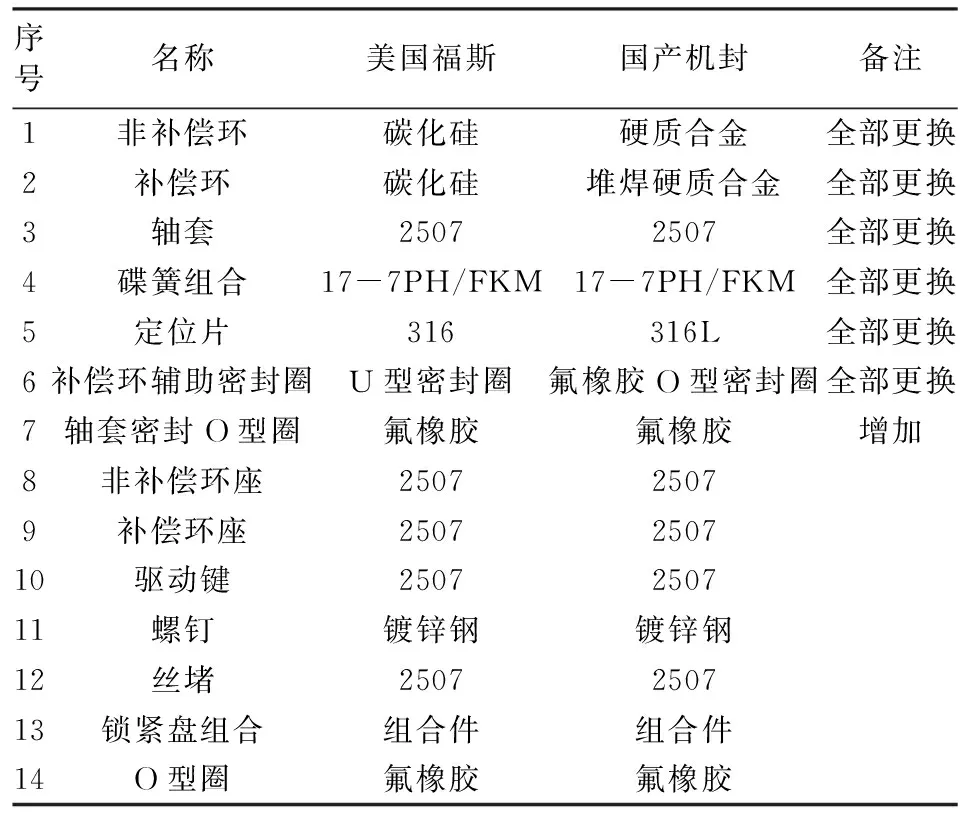

(1)在保留原设计的各部分间隙、部分部件材质、尺寸、压量和可利用部分的基础上,根据原设计方案,对易损坏的动静环和部分零部件进行重新设计和选型,更换详细情况见表1。

表1 机械密封国产化零件一览表Tab.1 List of dometic parts of mechanical seal

通过优化动静环材质,将原来的碳化硅改成了硬质合金与堆焊硬质合金,提高密封环的强度,使密封副更具耐磨性。对易失效的轴套与小轴套之间的密封,在原有O型密封圈的基础上增加一道O型密封圈,起到双重密封和支承轴套的作用,增强了密封旋转组件抵抗强冲击的能力,避免了单道 O型密封圈失效后造成密封的失效,提高密封的可靠性。将补偿环内侧起支撑和密封作用的U型密封圈更换为密封性能更加严密的氟橡胶O型密封圈,当碟簧密封失效后,此O型密封圈仍能起到良好的密封作用。更改后的机封结构如图3。

图3 更改后的机封结构Fig.3 Structure of modified mechanical seal

(2)对冬季机械密封冲洗淡水管道冻裂的问题,经过实验决定,取消原淡水冲洗管线,改用灌泵卤水泵对机械密封进行间歇冲洗,并在初级泵、增压泵停运后、启动前冲洗5 min,确保机械密封中无颗粒堆积,无结晶盐。同时,在优化动静环材质的基础之上,又在密封环面上加工了深槽,即增加密封的润滑性能,也增加了密封的可靠性和使用寿命。

2.3 测试过程及结果

实验依据GB/T 14211-2010中出厂试验要求进行。

(1)静压试验用水做为试验介质,试验压力为2.0 MPa,实验时间15 min,每3 min记录一次压力、温度和泄漏量。

(2)动态试验用成矿饱和卤水做为试验介质,无隔离液体,实验压力为1.6 MPa,转速1 000 r/min,实验时间5 h,每1 h记录一次试验压力、温度、转速、泄漏量、功率。

(3)实验结果,静压试验中,液体压力无变化,机械密封无泄漏。动压试验中,机械密封无泄露,温度上升2 ℃~3 ℃,运转中无异响,噪声正常。试验后拆解机械密封,动静环无磨损,补偿机构灵活,无聚集颗粒,其他各静密封均无异常变形,无高温粘结和破损。实验各项指标均符合标准要求。

2.4 现场安装后运行效果

2019-10对初级泵、增压泵进行了机械密封更换,投运后机械密封的温度、密封效果、冲洗效果、运行时间等各项指标均能满足使用要求,部分指标甚至超过原有的进口机械密封。能够保证生产装置的正常运行。

3 结语

此次初级泵、增压泵机械密封国产化改造,不仅使采购费用降低了近2/3,而且使供货周期从原先的3个月缩短至20 d,使用效果良好,极大的降低了车间的生产成本。还为公司输送成矿卤水泵用机械密封的技术研发积累了宝贵经验,为今后设计和使用同类机械密封提供了必要的技术储备,达到了国产化改造的目的。