一种平台工艺设施受喷射火的破裂评估方法

赵方生,陈文峰,张春娥,毛伟志,付子文

(海洋石油工程股份有限公司,天津 300451)

1 前言

海上无人井口平台常用于开发边际油田或作为卫星平台连接到油田已有的中心平台,具有以下特点:平台重量轻、布置紧凑、工艺流程简单、工艺设施少(只有计量设备)、自动化程度高、不设置固定消防设施、操维人员固定频率登平台巡检等。无人井口平台如果不设置固定消防设施,应尽可能避免火灾发生和蔓延。

平台火灾一般分为池火和喷射火,池火通常是液体溢出被点燃造成的,其热通量低且不是局部的,可以采用设置PSV泄压、BDV减压等防止容器破裂。喷射火是高压流体泄漏被点燃造成的,其热通量非常高而且是局部的,会导致设备局部超温失效,压力可能还没有升高至泄压装置设定点时,设备就已经损坏,无法采用PSV泄压。喷射火需通过恰当的维修保养、外部隔热、减压系统等减灾方案预防容器破裂。

文章以某海上无人井口平台为对象,利用HSYSY软件中的BLOWDOWN模块和PHAST软件对喷射火导致的工艺设施压力和温度变化进行了研究,对工艺设施是否超压破裂提供了一种评估方法。

2 评估方法的判断流程

(1)划分压力段,无人井口平台自动化程度较高,当平台火气系统检测到可燃气体时或ESD系统检测到压力、温度异常时,会触发SDV关闭,将平台工艺系统自动分割为几段。

(2)采用PHAST软件模拟泄漏压力段不同泄漏孔产生的最大热通量和泄漏时长,参考DNV规范[6],将喷射火的泄漏分为小型泄漏、中型泄漏、大型泄漏,泄漏孔分别为5 mm、25 mm、100 mm。

(3)利用HYSYS中的BLOWDOWN模块模拟受火压力段的压力和温度变化,输入热通量和泄漏时长,并将BDV的泄放孔板调整到尽可能小,以保证模拟过程中几乎无泄放量。

(4)根据泄漏时长终点受火压力段的压力和壁温判断容器是否破裂。

管线破裂判断标准:根据ASME 16.5[7]中各种材料的管件在不同温度下的最大工作压力进行判断,如果最大工作压力大于受火后的压力,管线不破裂,否则认为管线破裂。

压力容器破裂判断标准:将压力容器在受火时的总应力与GB150[1]中压力容器材料在不同温度下的许用应力比较,如果压力容器总应力超过了受火温度下的许用应力,则容器失效。

根据API 521[5]附录A的介绍,容器的总应力来源:内部压力、容器内部流体的重量、容器自身的重量、由于边界约束引起的热膨胀应力等,总应力可近似等于只考虑在容器内部压力产生的环向应力。公式如下:

(1)

式中:σhoop(t)——环向应力,MPa;p(t)——系统压力,MPa;OD——外径,m;wt——壁厚, m。

3 某无人井口平台受喷射火的工艺设施破裂评估

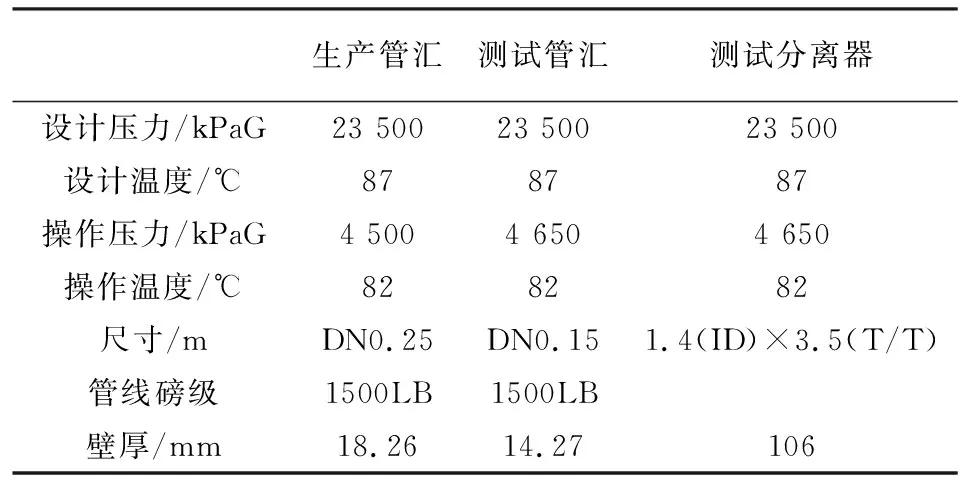

目标平台共有6口油井,开采出的井流在生产管汇混合后经海管输往下游的中心平台,主要的工艺设备包括生产管汇、测试管汇、测试分离器等,平台无固定消防设施。工艺设施参数如表1。

根据目标平台的总体布置,测试分离器和生产管汇、测试管汇相隔较近,文章以测试分离器泄漏引发喷射火对生产管汇的影响进行分析。由于测试分离器的气相容积占比较大,文章假设泄漏孔位于气相空间,考虑高压气体泄漏导致的喷射火。

表1 主要工艺设备参数表Tab.1 Table of main process equipment parameters

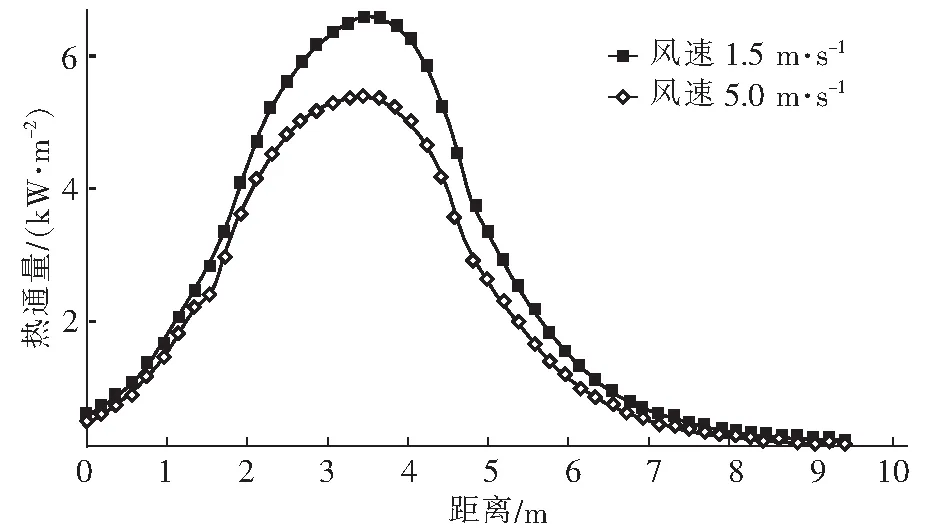

当测试分离器发生泄漏时,进出口的SDV关断,BDV打开,分离器中的物料通过BDV和泄漏孔泄放,缩短了喷射火喷射时长。当测试分离器发生小型泄漏时,喷射火热通量随距离的变化如图1。

图1 喷射火热通量随距离的变化Fig.1 Variation of heat flux of jet fire with distance

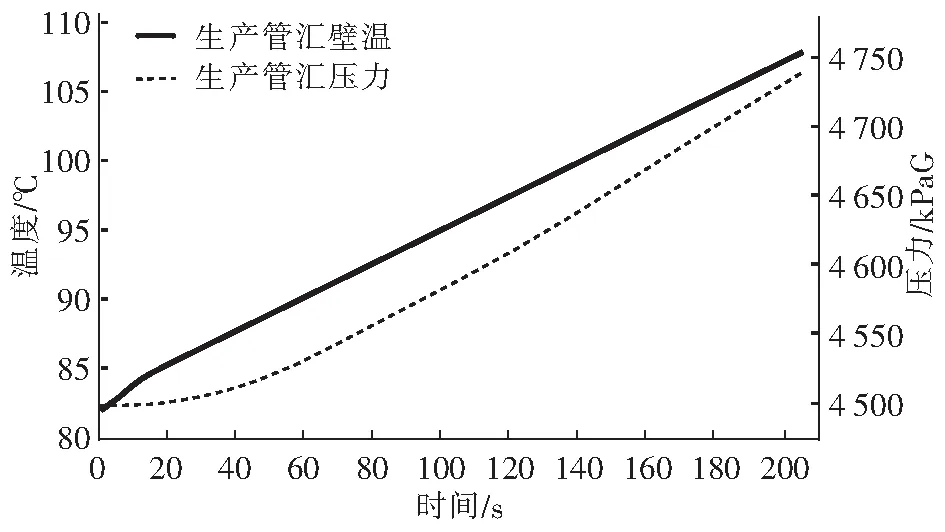

经模拟,最大热通量为6.6 kW/m2;泄漏时长为205 s,生产管汇受喷射火后压力和壁温变化见图2。

图2 生产管汇压力和壁温随泄漏时间变化Fig.2 Production manifold pressure and wall temperature change with leakage time

不同泄漏孔径下生产管汇受喷射火后的参数如表2。

表2 不同泄漏孔径下生产管汇受喷射火后的参数Tab.2 Parameters of production manifold under different leakage hole diameter after being shot

4 结论

文章提出了一种可用于海上无人井口平台发生喷射火时工艺设施受火后压力、温度及破裂情况的评估方法,为喷射火的防护措施的制定提供了一定支持,如压力源上BDV的设置及泄放量等。经分析目标平台工艺设施在发生喷射火时不会发生破裂。

文章在对目标平台进行受火分析时,根据平台特点作了一定的假设,在具体项目应用时,需根据受火设施的布置、气液含量等进行合理的分析和假设,如喷射火的泄漏孔位于液相中可能会使喷射火有更高热通量。