炼钢精炼渣气固碳酸化反应吸附CO2

李志雄,李玲玲,陈 韧,史原鑫,王耀国,邹宗树

(1. 辽宁科技学院 冶金工程学院辽宁省本溪低品位非伴生铁矿优化应用重点实验室,辽宁 本溪 117004;2. 东北大学 冶金学院,辽宁 沈阳 110819)

伴随着化石能源的消耗,CO2气体不断被排放到大气中,导致温室效应日益严重。2018年全球CO2平均质量浓度达到733.87 mg/m3,是1750年工业化前水平的147%。CO2浓度的持续增加可能导致极端天气事件,且对人体健康产生危害[1-3]。CO2的捕集和储存被认为是缓解全球性气候变暖问题的有效途径之一。

钢渣是炼钢生产中排出的大宗固体废弃物。在日本和欧洲一些地区,约60%的钢渣被用于道路工程[4]。我国对于冶金钢渣资源综合利用技术的研究起步较晚,目前钢渣利用率仅为25%左右,如何提高钢渣的资源综合利用率是亟待解决的科学问题之一。钢渣的主要化学成分包括CaO,SiO2,Al2O3,FeO,Fe2O3,MgO,MnO,P2O5[5-9],其中钙镁组分可以通过碳酸化反应固定CO2气体,因此钢渣可用于捕集CO2。

据报道,颗粒尺寸和反应温度是影响钢渣固定CO2反应过程中碳酸化反应速率的主要因素,减小颗粒粒径有利于钢渣中碱性氧化物与CO2充分接触,提高CO2固定量,而反应温度对CO2固定反应的影响机制因反应体系不同而有所区别[10-15]。目前,关于钢渣对CO2固定反应的影响的研究报道较多,但对于工业烟气中CO2固定方面的研究有限。在钢铁冶炼环节中,排放的工业废气如高炉煤气中不仅含有CO2气体,还含有可再利用的CO气体。将CO2从高炉煤气中分离并固定,可以提高煤气热值,提高能源的二次利用价值。因此,钢渣在冶金燃烧烟气中CO2捕集方面的应用有必要进一步研究。

本工作以炼钢精炼渣为吸附剂,分别以纯CO2和模拟钢铁冶炼环节排放的高炉煤气为吸附质气体,对比研究精炼渣对纯CO2和模拟高炉煤气中CO2的吸附性能,考察吸附温度对精炼渣吸附CO2性能的影响。

1 实验部分

1.1 材料、试剂和仪器

精炼渣:炼钢精炼工序的钢渣,由北营钢铁(集团)有限公司提供;纯CO2气体:纯度大于等于99.99%,由本溪市新特气体有限公司提供;模拟高炉煤气:CO219.89%(φ),CO 25.00%(φ),N2(含少量其他气体)55.11%(φ),由本溪市新特气体有限公司提供。

CaCO3,CaO,MgCO3:均为分析纯。

PCA-2200型化学吸附分析仪:中国北京彼奥德电子技术有限公司。Axios PW4400型X射线荧光光谱(XRF)仪:荷兰帕纳科公司(PANalytical B.V.);D8 Advance 型X射线衍射(XRD)仪:德国布鲁克(北京)科技有限公司;Evo 18型扫描电镜(SEM)及能谱仪(EDS):德国卡尔·蔡司股份公司。

1.2 实验方法

首先将精炼渣磨碎到粒径74 μm以下,取破碎后的精炼渣约0.5 g放入化学吸附分析仪样品管内,通入氦气吹扫0.5 h。升温至300 ℃脱水1 h。接着,在不同反应温度下通入吸附质气体进行吸附反应,反应时间为2 h。精炼渣在反应温度下与CO2发生气固碳酸化反应生成碳酸盐产物。最后,吸附后的精炼渣经过程序升温至990 ℃,碳酸盐产物分解脱除CO2,检测脱附CO2的特征峰。

1.3 分析方法

利用X射线荧光光谱检测精炼渣主要成分;利用X射线衍射光谱分析精炼渣的矿物相成分;利用SEM照片及EDS谱图分析精炼渣的形貌特征和物相组成。

在气固碳酸化吸附CO2反应中,通过化学吸附分析仪检测到的气体脱附特征峰,逆向定量分析CO2气体吸附情况。以纯CaCO3分解脱除CO2的峰面积为标准,标定精炼渣对CO2的吸附量,按式(1)计算。

式中:Q为精炼渣对CO2的吸附量,mg/g;m(CaCO3)为纯CaCO3的质量,mg;m(精练渣)为精炼渣的初始质量,g;S(精练渣)为吸附后精炼渣程序升温脱除CO2的峰面积;S(CaCO3)为纯CaCO3程序升温脱除CO2的峰面积;M(CO2)为CO2的相对分子质量,44;M(CaCO3)为CaCO3的相对分子质量,100。

2 结果与讨论

2.1 精练渣组成分析

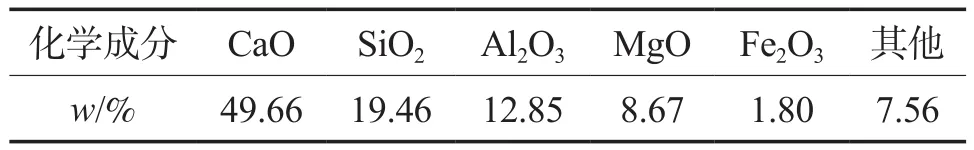

经XRF测定,精炼渣的主要成分见表1。由表1可见,精炼渣中含量最大的是CaO,其次是SiO2,Al2O3,MgO,Fe2O3等。吸附质CO2气体在氧化物上的化学吸附强度依次为:碱性氧化物(CaO和MgO)>两性氧化物(铁氧化物和Al2O3)>酸性氧化物(SiO2),可以看出CO2优先与精炼渣中的CaO和MgO碱性氧化物进行吸附反应[16]。

表1 精炼渣的主要成分

精炼渣的矿物组成非常复杂,经XRD检测分析的矿物相成分如图1所示。由图1可见,精炼渣主要为Si-Ca相,包括钙镁橄榄石(Ca14Mg2(SiO4)8)、硅酸二钙(Ca2SiO4)、少量Ca(OH)2以及硅铝酸钙(CaAl2SiO6),还有少量的铁氧化物和CaF2。前人在精炼渣组成研究中也检测到了硅铝酸钙物质[17]。精练渣中的游离CaO大部分被Si-Ca相矿物包裹着[12-13]。精炼渣在运输或储存过程中CaO吸收空气中的水可以生成Ca(OH)2。除此之外,课题组前期热力学计算研究证明,钢渣中Si-Ca相物种也可以与水反应,生成Ca(OH)2[18]。因此,检测到了Ca(OH)2物种。MgO的存在形式有两种,即化合态(钙镁橄榄石)和游离态。

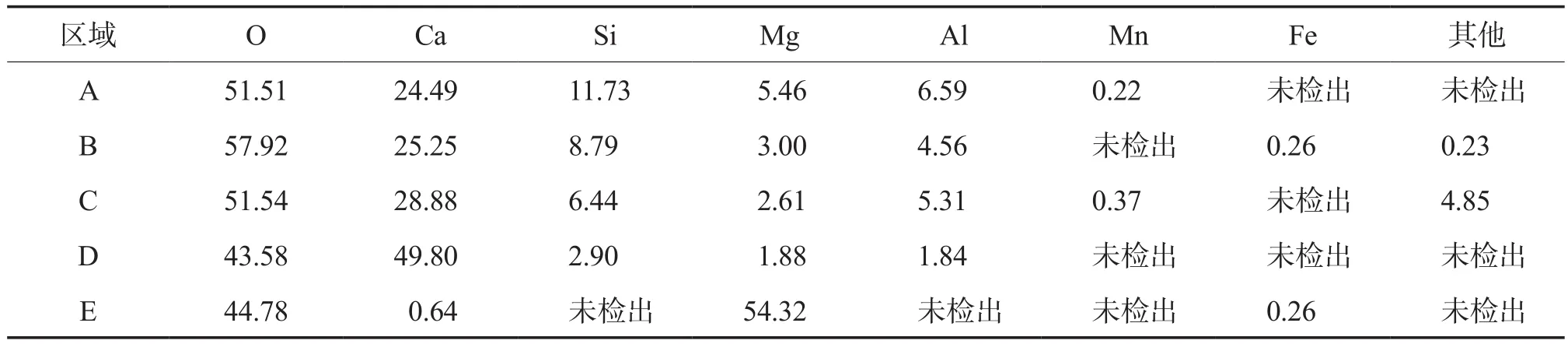

精炼渣5个区域的SEM照片见图2,EDS分析结果见表2。由图2可见,精炼渣结构致密,孔隙较少。根据表2中A~E区域中各元素比例可知:图2a所示精炼渣基体A区域的主要成分为硅酸二钙,溶有少量的氧化物;图2b所示B区域为检测到的少量硅酸三钙(Ca3SiO5),含有微量的铁,C区域为硅铝酸钙;检测到极少量的游离CaO,如图2c所示D区域;图2d所示的E区域为MgO物种,形状有棱角,不圆润。

图1 精炼渣的XRD谱图

图2 精炼渣5个区域的SEM照片

表2 精炼渣各物相的EDS分析结果 x,%

2.2 CO2的程序升温脱附

精炼渣中的CaO[19-22]、MgO[23-24]和Ca(OH)2[25]可以吸附CO2生成CaCO3和MgCO3产物。为了更好的分析精炼渣吸附CO2后生成的碳酸盐产物的分解温度,分别考察了CaCO3、MgCO3及CaO吸附CO2产物的程序升温脱附过程,获得的程序升温脱附曲线见图3。由图3可见:CaCO3分解温度约为700~920 ℃,在885 ℃左右出现明显脱附峰;CaO吸附CO2生成的CaCO3产物的分解温度为650~850 ℃,在818 ℃左右出现明显脱附峰,CaO体系吸附CO2生成的碳酸盐产物的分解温度比CaCO3的分解温度向左偏移,分解温度降低,说明碳酸盐物质所在体系影响其分解;MgCO3的分解温度约为440 ℃。

图3 CaCO3、MgCO3及CaO吸附CO2产物的程序升温脱附曲线

2.3 精炼渣对纯CO2的吸附

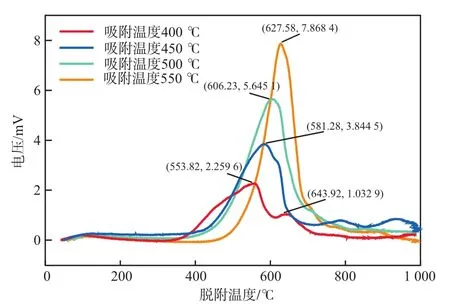

精炼渣在不同温度下吸附纯CO2后的程序升温脱附曲线见图4。

图4 精炼渣在不同温度下吸附纯CO2后的程序升温脱附曲线

由图4可见:当吸附温度为400 ℃时,精炼渣在脱附温度400~500 ℃范围的脱附对应MgCO3产物的分解,脱附温度554 ℃和644 ℃处的脱附峰对应CaCO3产物的分解;当吸附温度为450 ℃时,精炼渣在脱附温度581 ℃处出现CaCO3分解生成CO2的脱附峰;当吸附温度为500 ℃时,精炼渣在脱附温度606 ℃处出现1个脱附峰,对应为CaCO3分解;当吸附温度为550 ℃时,精炼渣在脱附温度628 ℃处出现1个脱附峰,对应为CaCO3分解。比较各曲线可以看出,随着吸附温度的升高,精炼渣中CaCO3产物的分解温度右移,分解温度升高。此外,当吸附温度在450 ℃及以上时,已经超出MgCO3分解温度,基本上无MgCO3分解生成CO2的脱附峰,说明无MgCO3产物生成。因此,本文主要对比研究在本实验吸附温度范围内精炼渣中钙基物质对CO2的吸附固定。

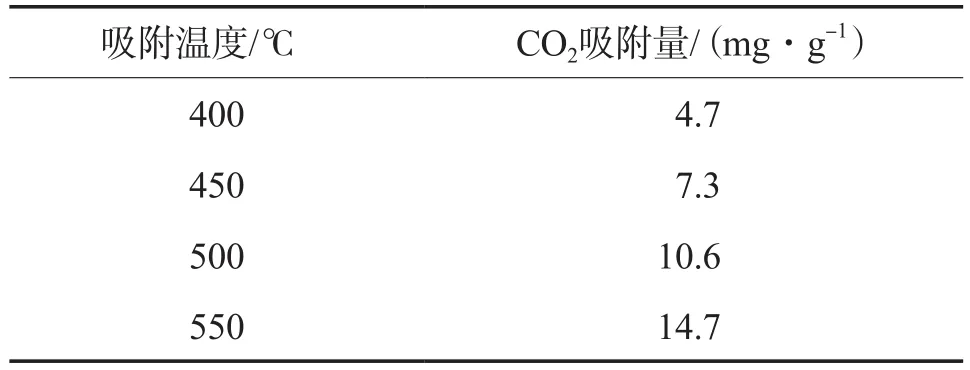

不同吸附温度下精炼渣对纯CO2气体的吸附量见表3。由表3可见,随着吸附温度的升高,精炼渣对CO2的吸附能力逐渐增强。

表3 不同吸附温度下精炼渣对纯CO2的吸附量

2.4 精炼渣对模拟高炉煤气中CO2的吸附

精炼渣在不同温度下吸附模拟高炉煤气中CO2后的程序升温脱附曲线见图5。由图5可见:当吸附温度为400 ℃时,精炼渣在脱附温度400~500 ℃范围的脱附对应MgCO3分解,在脱附温度500~800 ℃范围的脱附峰对应CaCO3产物分解;当吸附温度为450 ℃和500 ℃时,精炼渣在脱附温度400~800 ℃范围内均出现1个CaCO3分解生成的CO2气体的脱附峰;当吸附温度为550 ℃时,精炼渣在脱附温度500~800 ℃范围内出现1个脱附峰,对应CaCO3分解。比较各程序升温脱附曲线可以看出:当吸附温度超过450 ℃后,精炼渣吸附CO2反应无MgCO3产物生成。

图5 精炼渣在不同温度下吸附模拟高炉煤气中CO2后的程序升温脱附曲线

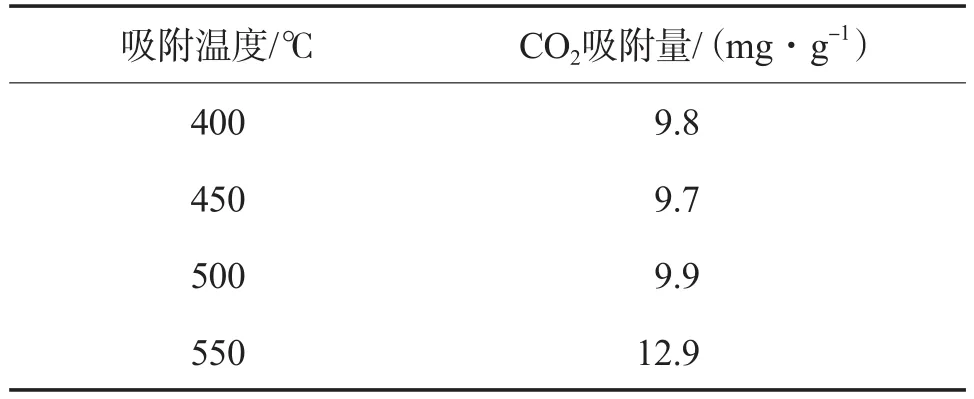

不同反应温度下精炼渣对高炉煤气中CO2的吸附量见表4。由表4可见:当吸附温度在400~500℃温度范围内时,精炼渣对高炉煤气中CO2的吸附量相差不大。吸附温度升高到550 ℃时,精炼渣对高炉煤气中CO2气体的吸附能力增强。与本课题组前期研究的转炉渣对CO2的吸附性能相比,精炼渣在吸附温度550 ℃下对高炉煤气中CO2的吸附量(12.9 mg/g)高于转炉渣(7.1 mg/g)[26]。

表4 不同吸附温度条件下精炼渣对模拟高炉煤气中CO2的吸附量

比较精炼渣对纯CO2和高炉煤气中CO2的吸附量发现:当吸附温度为400 ℃时,前者比后者低5.1 mg/g;当吸附温度为450 ℃时,前者比后者低2.4 mg/g;当吸附温度为500 ℃时,精炼渣对两种吸附气体的CO2吸附能力发生了变化,前者比后者高0.7 mg/g;当吸附温度为550 ℃时,前者比后者高1.8 mg/g。由以上实验现象可以看出,虽然随着吸附温度升高,精炼渣对CO2的吸附能力都增强,但是增强的程度有所不同。在400 ℃和450 ℃时,精炼渣对高炉煤气中CO2的吸附比对纯CO2吸附更有优势,当吸附温度升高到500 ℃以上时,精炼渣对纯CO2的吸附比对高炉煤气中CO2的吸附更有优势。这说明升高温度,精炼渣对纯CO2吸附能力升高得更快。FANG等[27]研究了β-2CaO·SiO2的碳酸化反应,β-2CaO·SiO2对模拟工业废气中CO2(φ=20.0%)的吸附量仅为纯CO2(φ=99.9%)的46%。对于精炼渣吸附CO2反应来说,在550 ℃、碳酸化时间相同的情况下,精炼渣对高炉煤气中CO2的吸附量仅比吸附纯CO2(φ=99.99%)时降低了12%,证明精炼渣对于高炉煤气中CO2的吸附有较好的反应性能。

3 结论

a)在400~550 ℃范围内,升高吸附温度,无论以纯CO2还是模拟高炉煤气中的CO2作为吸附质,精炼渣吸附CO2气体的能力均逐渐增强。550 ℃时,精炼渣对纯CO2和模拟高炉煤气中CO2的吸附量均达到最高,分别为14.7 mg/g和12.9 mg/g。

b)当吸附温度为400 ℃和450 ℃时,精炼渣吸附模拟高炉煤气中CO2的能力强于吸附纯CO2的能力;而当吸附温度为500 ℃和550 ℃时,精炼渣对纯CO2的吸附能力强于对模拟高炉煤气中CO2的吸附能力。证明随吸附温度升高,精炼渣对纯CO2吸附能力升高得更快。