高含水油泥调质脱稳用剂

仝 坤,谢加才,谢水祥,聂 凡,张明栋,杨延璐

(1. 石油石化污染物控制与处理国家重点实验室,北京 102206;2. 中国石油集团安全环保技术研究院有限公司,北京 102206)

高含水油泥(简称油泥)是页岩气、油气开采和加工过程中的含油污水处理产生的、未经脱水处理的气浮浮渣、罐底泥和池底泥[1]等,含水率一般高达90%以上。油泥中既含有粒径微细、吸附能力强的黏土矿物和无机盐等无机质,又有矿物油和采油、储运、油品加工、污水处理过程中大量加入的化工助剂等,组成复杂,有机质、水、无机质多相乳化、吸附,形成稳定的多相体系,破乳脱水难度较大[2]。随着提高采收率技术应用力度的不断加大,各种添加剂的大量加入,原油劣质化的日趋严重,油泥的成分也更加复杂,稳定性增强,处理难度增大。另一方面,油泥的产生量大,我国每年新增总量高达数百万吨[3],造成企业的存储、输运压力大,深度处理和资源化利用成本高[4],污染风险大[5]。油泥的减量化、资源化和无害化直接影响着石油工业发展与环境保护可持续发展,是急需解决的环保重点问题之一。

油泥处理的瓶颈问题是脱水,关键在于调质脱稳,核心是调质脱稳用剂的优选。调质脱稳预处理是破坏油泥絮体结构、改变水滴粒径、降低黏度和比阻的有效方法[6]。因此,油泥调质脱稳用剂的开发与应用已成为研究和应用的热点。

本文介绍了油泥的性质及调质脱稳的原理和方法,阐述了油泥调质脱稳用剂的研究及应用现状,总结了助滤剂、氧化剂、电解质、破乳剂、絮凝剂、微乳化剂等常用药剂的调质机理、适应范围、研究实例和优缺点,并提出了其未来的发展方向。

1 油泥的性质

油泥中有机物含量虽少(w≤5%)但成分复杂,主要是矿物油和化工助剂。矿物油为少量脂肪烃、芳香烃等轻质组分和大量胶质、沥青质等重质组分;化工助剂为驱油剂、调剖剂、堵水剂、降黏剂、破乳剂、注排剂、阻垢剂、防蜡剂、絮凝剂、杀菌剂等。胶质、沥青质等是水-油两亲性天然乳化剂[2,7],既加重了油泥的乳化程度,又增加了油泥黏度[8];而化工助剂多为亲水型,强化了油水界面的稳定性。油泥中无机物(主要为黏土矿物,包括原生矿物和次生矿物,以次生矿物为主,颗粒细小、分散性强)含量虽也较低(w≤3%),但对有机物的吸附量非常大。因此,油泥呈现出黏度大(≥100 mPa·s)、油水密度差小(≤0.05 g/mL)、比阻大(≥1010s2/g)、流动性差、灰黑色絮状半固态、难过滤脱水等性质。

2 油泥调质脱稳用剂

2.1 油泥调质脱稳的原理及方法

油泥脱稳与其油水界面、油固体颗粒表面性质密切相关,采用合适的化学药剂对界面性质进行调整是油泥脱稳的重点,同时调控油泥中颗粒的大小及分布,有利于提高其机械脱水性能。因此,脱水处理前必须对油泥进行调质以改变油水界面、油固颗粒表面性质,改变有机物、水和无机物存在的状态或有机物组成,破坏其稳定性,使其易于分离,从而提高机械脱水性能。

油泥调质脱稳的方法主要有物理法(如掺混)、化学法/物化法(如氧化法、破乳法、絮凝法、微乳化法等)[9]、生物法(如生物表面活性剂降解破乳等),上述方法的处理效果均主要取决于调质剂。

2.2 油泥调质脱稳用剂的种类

油泥调质脱稳用剂主要有助滤剂、氧化剂、电解质、破乳剂、絮凝剂、微乳化剂等。

2.2.1 助滤剂

加入油泥中的助滤剂在过滤时起骨架支撑作用,可改善油泥过滤脱水性能[10]。油泥脱水常用助滤剂主要为生石灰(CaO),其调质原理是CaO与水反应生成Ca(OH)2,对沉淀物网捕卷扫强化絮凝,还可与无机絮凝剂的水解产物反应生成具有较大吸附面积的铝酸钙吸附胶体颗粒,进一步提高絮凝效率[10]。此外,CaO与水发生热化学反应,可蒸发水分并杀菌,有助于增强脱水效果。TAY等[10]采用CaO对油泥进行调质处理,CaO用量在6%~10%(w)时过滤性能最好。李凡修等[11]用CaO调质已经过聚合氯化铝(PAC)和阳离子聚丙烯酰胺(CPAM)絮凝处理的江汉油田油泥,处理后滤速显著增大,比阻从调质前的1012s2/g降至1010s2/g,含水率降至50%以下。煤、焦粉、硅藻土、飞灰、膨润土、固体废物等也可用于油泥调质助滤[12]。孙承智等[13]采用烟煤调质处理含水率为97.1%的辽河石化浓缩污泥,压滤后滤饼含水率降至48.2%。

助滤剂提高了过滤速率和固体颗粒的截留量,使脱水更易进行;缺点是单独使用助滤剂改善过滤脱水的程度有限[11],一般还需添加絮凝剂助滤,且增加油泥质量,如不能资源化利用则会增加后续处置成本。

2.2.2 氧化剂

氧化剂对油泥调质脱稳的作用机理是将大分子有机物断链、氧化降解使絮体破解,液固、油水分离,从而提高脱水效能。氧化剂主要包括双氧水或Fenton试剂、固体ClO2、KMnO4、臭氧等。

氧化剂一般不单独使用,常与其他类型的调质剂联合使用以提高效率。路建萍等[14]采用Fenton试剂和CaO处理炼化三泥,处理后含水率为70.0%~75.0%,含油率小于2%,污泥比阻降为3.0×107s2/g。GUO等[15]用Fenton试剂和废木屑处理中原油田某联合站池底泥,处理后的泥饼含水率平均为68.1%。吴丽蓉等[16]用盐酸调质联合固体二氧化氯氧化处理新疆油田某联合站含聚油泥,其沉降比由5.2%提升至70.1%。刘宏伟等[17]用KMnO4和CPAM处理含油浮渣,处理后含水率比传统方法降低了2.81%。

氧化剂调质处理时间短、见效快,不仅可实现油泥絮体破解脱稳,还可消灭硫酸盐还原菌等微生物,减少油泥处理过程中恶臭的发生;但有些氧化剂如双氧水是油田明令禁止使用的危险品,在使用过程中极易分解,安全风险大,建议慎用[16]。

2.2.3 电解质

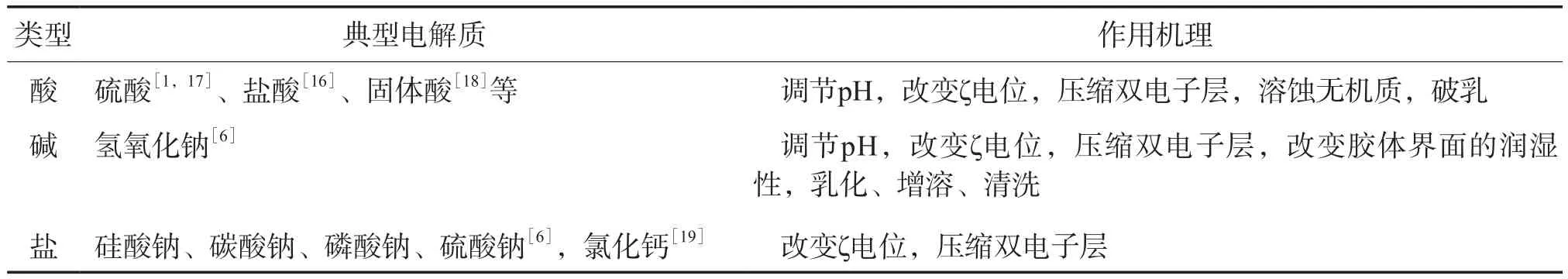

电解质调质油泥的作用机理主要是改变油泥的ζ电位,压缩双电子层。不同类型电解质的作用机理也略有差异,详见表1。

表1 高含水油泥常用电解质及作用机理

酸性电解质可破坏油泥的絮体结构,增强流动性,促进絮凝剂均匀扩散和发挥作用,从而改善油泥的脱水性能[20]。刘宏伟[17]等用硫酸处理炼厂浮渣,当pH为4时,浮渣含水率可从94.58%降至79.94%,比传统方法降低了3.90%。GUO等[1]利用硫酸调节油泥pH至4,反应120 min后大约析出77%的水,毛细管吸入时间和过滤比阻分别降低了93.1%和89.2%。酸性电解质调质不仅可改善油泥的稳定性,有利于提高油泥中油的回收率,还能溶蚀油泥中的无机物,提高沉降性能[15],且工艺简单,效果好。但加入酸会增加后续处置难度,且腐蚀设备,安全风险大。

碱性电解质调质油泥的实质是洗油,即洗掉固体颗粒表面吸附的油,实现油、水和泥的分离。碱性电解质的优点是脱出的水质较澄清,缺点是固液分离率偏低,且药剂投加量大[6]。

2.2.4 破乳剂

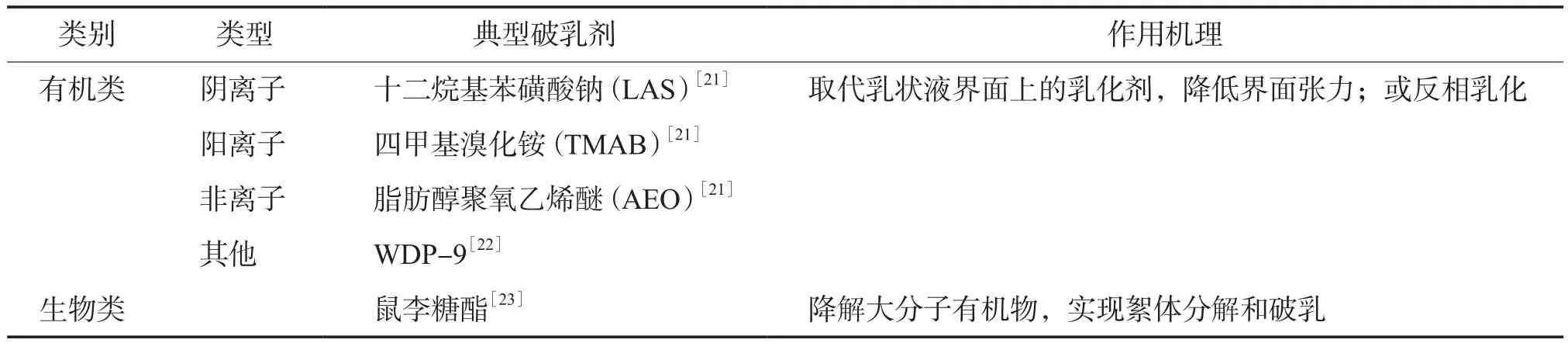

破乳实质上就是消除乳状液稳定化条件,使分散的液滴聚集、分层的过程。破乳剂主要包括阴离子、阳离子、非离子表面活性剂和生物类表面活性剂,详见表2。

表面活性剂的破乳脱稳效果取决于温度、pH、投加量等因素,一般需和絮凝剂联合使用。刘宇程等[22]在破乳剂WDP-9用量500 mg/L、PAC用量75 mg/L、聚丙烯酰胺用量75 mg/L、温度60℃、时间2 h、离心转速10 000 r/min、2次离心时间均为10 min的条件下,采用物化破乳联合脱稳离心处理油罐底泥(含固率为6.48%,含水率高达75.84%,含油率为17.68%),脱水率为85.70%,脱油率为67.10%。由于油泥性质的多变,表面活性剂的加入量较难控制,浓度低则达不到破乳效果,浓度高则会导致油泥反相乳化[6,24]。

表2 高含水油泥常用破乳剂及作用机理

生物表面活性剂主要为鼠李糖脂,通过降解有机物破坏絮体结构实现调质脱稳脱水。LONG等[23]利用鼠李糖脂对油泥(含水率96.14%)进行调质,加入鼠李糖酯300~1 000 mg/L,在pH为5~7、温度为10~60 ℃的条件下可去除63.2%~78.5%的水,处理后油泥最终含水率为82.53%~90.09%。生物表面活性剂调质的优点是成本低、可增加污染物质的可生化性等[25],缺点是处理周期长、受环境影响大[26]。

2.2.5 絮凝剂

絮凝是油泥调质的主要方法之一,絮凝剂按化学成分可分为无机和有机两大类。无机絮(混)凝剂主要有铝盐、铁盐及两者复合,其作用是压缩絮体双电层、吸附电中和、降低ζ电位;有机絮(助)凝剂主要有聚丙烯酰胺、壳聚糖等[27]。林子增等[28]在低强度离心条件下进行了油泥(含水率95.6%)三氯化铁调质脱水实验,在三氯化铁最佳投加量20 g/L、pH≤8.58的条件下脱水效果较好,脱水率为54.5%~57.6%,脱水后油泥含水率约为40.5%。

絮凝剂调质脱稳的机理是通过吸附架桥、沉淀物网捕等作用改善油泥脱水性能,提高调质脱水效果[28]。絮凝剂来源广泛,工艺条件简单,二次污染小,投资和运行费用低。其缺点是投加量大,会降低絮凝效率[29],且增加油泥产生量。此外,絮凝不能破坏有机物的结构,处理后油泥含水率仍较高。

2.2.6 微乳化剂

微乳化技术是一种高效的油水分离技术,其核心是微乳化剂的配制。微乳化剂是由油、水或电解质水溶液、表面活性剂及助表面活性剂(一般为醇类)在一定条件下自发形成的热力学稳定、各向同性、外观透明或半透明的分散体系,具有超低的界面张力和很强的增溶能力,能同时与油、水混溶,增溶油和水,从而实现油泥破乳脱稳、油水分离[30]。

微乳化剂配制用的油相有甲苯、煤油,表面活性剂有十六烷基三甲基溴化铵(CTAB)、壬基酚聚氧乙烯醚(NP-10),助表面活性剂则有乙醇、异丙醇、正丁醇等。杨洁等[31]以煤油为油相,正丁醇为助表面活性剂,CTAB和NP-10按质量比为1∶6复配表面活性剂,处理后油泥脱水率高达95.23%。

微乳化剂破乳方法简便,可快速破坏油泥的油水界面膜,脱水率高[25];缺点是微乳化剂的用量很大,工业化应用成本高[31]。

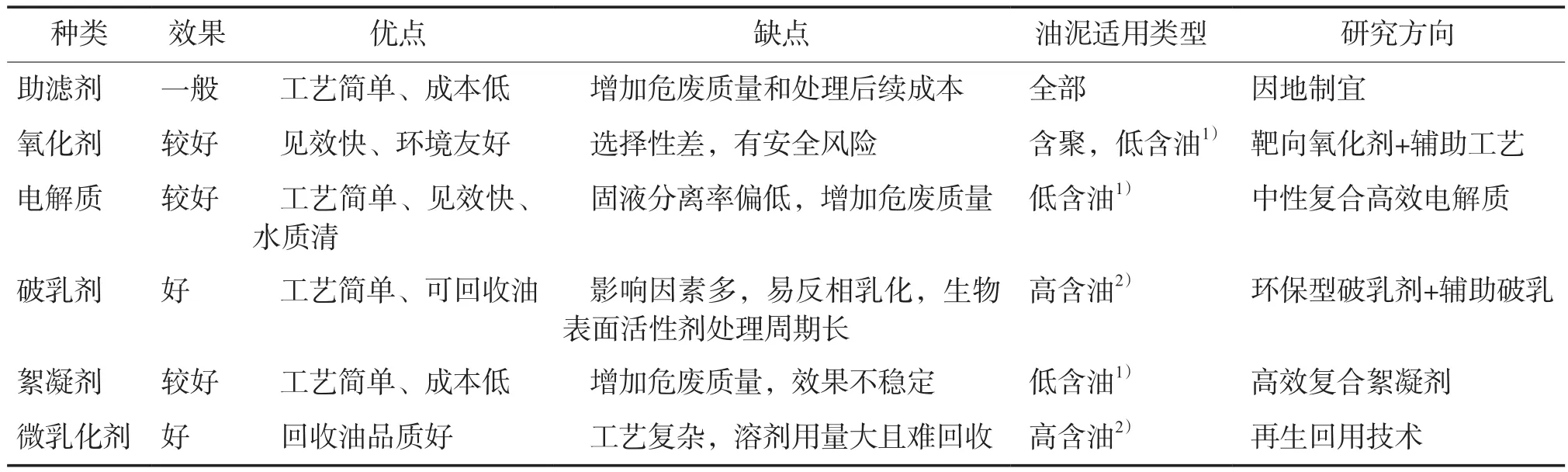

2.3 油泥调质脱稳用剂的选型和研发

由于油泥来源不同、性质各异,油泥调质脱稳用剂的作用原理和处理效果不同,且单独应用效果差,故宜联合使用以提高调质脱稳效果,如氧化剂与絮凝剂联合,破乳剂与絮凝剂联合。各类油泥调质脱稳用剂的特点、适用油泥类型及研究方向见表3。

表3 各类油泥调质脱稳用剂的特点、适用油泥类型及研究方向

3 结语

a)高含水油泥是含水率高、成分复杂、性质稳定的多相体系,其特征是黏度大、油水密度差小、比阻大、流动性差、难过滤脱水。高含水油泥处理的瓶颈是脱水,关键在于调质脱稳,即破坏油泥絮体结构、改变水滴粒径、降低黏度和比阻,而调质脱稳的核心是调质脱稳用剂的优选。

b)高含水油泥调质脱稳用剂主要有助滤剂、氧化剂、电解质、破乳剂、絮凝剂、微乳化剂等。不同类型调质脱稳用剂的处理效果、适应油泥类型各异。应根据油泥成分、性质、特点及后续脱水、干化和处理处置技术需求选择适宜的调质脱稳用剂。含油率高的油泥宜选用破乳剂、微乳化剂,在实现其脱稳的同时回收石油资源;含油率低的油泥宜选用絮凝剂、生物表面活性剂进行调质脱稳;成分复杂且含大量空间网状结构有机物的油泥,如含聚化学驱油泥、胶质和沥青质含量高的稠油污泥,则可采用靶向氧化剂将大分子有机物断链,再进行絮凝处理,或辅以超声、微波、加热等技术以提高脱水效率。

c)应开发高效、针对性强、用量少、成本低、易回收、可循环使用、环境友好、不增加后续处理难度和成本的油泥调质脱稳用剂,使用时宜多种药剂复配或联合使用以改善调质脱稳效果。