海上升压站导管架基础超长钢管桩安装技术

杜书鑫,于旻焘,梅致宇,郭鹏增,王 浩

中国石油集团海洋工程有限公司,山东青岛 266000

近年来随着我国海上风电事业的快速发展,钢管桩基础的应用也随之增多。作为导管架式海上升压站上部组块的主要承载基础,其海上安装的功效、作业窗口选择及利用对于升压站的整体建造安装进程及费用都具有重大影响,对整个海上风电场的顺利投产具有重要意义[1]。

本文以黄海某风电场海上升压站导管架钢管桩的海上安装工程为例,研究钢管桩起吊竖立时吊点索具布置设计及吊装的难点,确定采用一艘浮吊作为主作业船,并通过吊装设计对吊点位置和吊索具进行方案优化,从而直接完成桩管起吊、插桩作业,摆脱对起桩器、翻桩器等专用工具的依赖,验证了此方法应用于大直径超长钢管桩海上安装的可靠性。

1 工程概况及安装工艺

1.1 工程背景

该海上风电场项目位于江苏省连云港市灌云县灌河口海域,场址南北宽约7.3 km,东西长约8.5 km,场址中心距岸线约12 km,水深5~15 m(平均海平面起算)。风电场拟安装95台单机容量为4.2 MW的风力发电机组,总装机容量400 MW。本风电场海上配套设置1座220 kV海上升压站,升压站基础采用四腿导管架和钢管桩形式。所发的电能通过海上升压站升压汇集后通过220 kV海底电缆送到陆上开关站后再送到外部电网。本工程钢管桩本体长度88 m,替打段长度3 m,直径2 300 mm,单根桩质量241 t;钢管桩入泥深度约63 m。单根钢管桩示意见图1。

图1 钢管桩示意

1.2 安装工艺选择

考虑钢管桩入泥深度、工作区水深、导管架高度等因素,升压站桩管起吊高度一般在100 m左右。根据国内施工资源和施工经验来看,目前对于超长钢管桩海上起吊有三种方案,从适用性、费用、操作性等几个方面进行对比分析,见表1。

通过综合对比表1所列的内容,确定采用第三种方案来进行钢管桩的海上安装。

表1 钢管桩海上起吊拟选方案对比

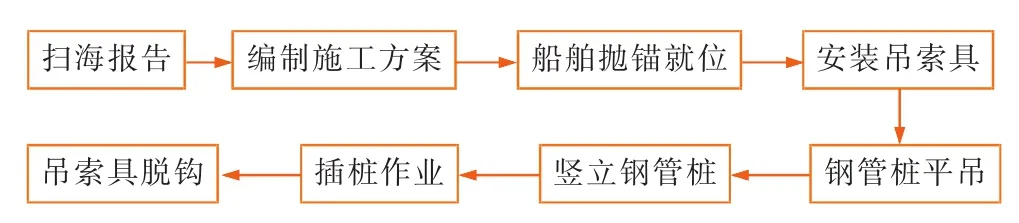

2 钢管桩海上安装施工流程

进行钢管桩平吊、竖立、插桩作业前,需要对施工海域未来三天以上的天气预报进行收集,确保作业海域天气情况满足安装要求,并做好避大风、避台风等应急准备。钢管桩安装流程见图2。

图2 钢管桩安装流程

2.1 浮吊和驳船就位

为尽可能减少船舶在海上施工过程中发生移位,在吊装钢管桩时,驳船侧靠浮吊侧舷,并与浮吊有一定角度以方便浮吊主臂旋转吊起钢管桩,然后在空旷区域进行立桩作业,最后在导管架上方完成插桩作业。这种布置方式不仅避免船舶锚缆交叉,还可以方便施工人员在浮吊和驳船之间相互登船作业。船舶就位如图3所示。

2.2 安装吊索具

驳船就位后,浮吊旋转其主臂至钢管桩上方并尽可能与钢管桩平行,使主钩和副钩尽量置于钢管桩轴线上方,将吊索具安装在浮吊和钢管桩上。钢管桩上端采用钢丝绳套在钢管桩吊耳上,下端采用吊带套在钢管桩上。浮吊主钩吊装钢管桩下端,浮吊副钩吊装钢管桩上端。

图3 钢管桩吊装作业船舶就位

2.3 钢管桩平吊

吊索具安装后,平吊起钢管桩脱离运输驳船,旋转吊臂,使整个钢管桩处于水面上,如图4所示。

图4 钢管桩平吊示意

2.4 钢管桩竖立

通过浮吊起钩、变幅等操作将钢管桩在水中进行竖立扶正。首先将桩顶端钩头缓慢抬升,使钢管桩前后端形成一定角度(如图5所示),然后下端缓慢入水;待状态平稳后,继续抬升钢管桩顶端钩头,直至钢管桩处于竖立状态;此时提升钢管桩顶端钩头,使钢管桩底端吊带脱离钢管桩。扶正钢管桩过程中,监控吊钩高度、主臂作业幅度和钩头重量,保证吊机在其允许工况内作业。

图5 钢管桩竖立过程示意

2.5 插桩

钢管桩竖立后,旋转浮吊主臂,吊起钢管桩送至导管架上方,进行插桩作业,如图6所示。

图6 插桩

2.6 吊索具脱钩

插桩作业完成后,通过主臂移动,下放钩头,利用钩头惯性,进行脱钩作业。

3 吊装设计

3.1 浮吊选型

考虑到导管架、钢管桩安装过程中需要连续作业,导管架及钢管桩吊装使用同一艘浮吊作业,浮吊选型时要满足导管架吊装和钢管桩吊装需求。

(1) 选型依据。导管架质量为943 t,尺寸为30.5 m×30.5 m×20 m,钢管桩长度91 m,单根质量 241 t。

(2) 选型要求。安装作业时需要最小吊高超出水面105 m(插桩时对吊高的要求);全回转作业;主钩吊装能力满足943 t吊装要求;具备主钩、副钩双钩扶正能力;满足作业区域水深要求。

(3) 校核。根据选型依据及要求,确定采用拓友号2 000 t全回转浮吊。吊装时拓友号浮吊作业半径为40m,起吊能力1 550 t,导管架质量943t,吊索具及锁具平台质量55 t,起吊质量(943 t+55 t) ×1.2=1 198 t<1 550 t, 即小于浮吊起吊能力,满足要求。

拓友号浮吊在作业半径为40 m时最大起吊高度为107 m,导管架安装时最大起吊高度为56 m,小于最大起吊高度,满足要求。起桩时采用拓友号浮吊的副钩进行作业,最大起吊高度为115 m,桩头距离水面不超过109 m,小于最大起吊高度,满足要求。

2019年10月15日—27日,当地最低潮位1.14 m,最低水深5.81 m,拓友号浮吊作业水深为5.7 m,作业窗口满足施工要求。

3.2 吊点设计

施工时浮吊首先将钢管桩从运输驳船上水平吊起,然后在水面空间上将钢管桩由水平调整为竖直,在立钢管桩过程中,为减少浮吊吊高限制,钢管桩的下端处于水中,上端处于水面以上。考虑浮吊以及现场条件的限制,在设计钢管桩吊点位置时,不仅要考虑钢管桩吊装及立钢管桩过程中整体变形符合设计要求,也要考虑钢管桩竖立后下部吊点容易脱钩的问题。

3.2.1 吊点位置确定

根据现场施工需要,吊点的位置采用两点起吊方案。起吊时,吊点位置一般按起吊时钢管桩正负弯矩相等的原则初步确定。根据工程力学原理,两吊点对称布置在构件中心的两侧,此时产生的弯矩绝对值最小,有利于钢管桩自身抗弯能力的发挥,同时也便于吊索具的选择。经核算可知,当两点起吊或平移时,吊点距离构件端部为0.207H(H为桩长) 时最为合理[5-6],如图7所示,其中M+为最大正弯矩,M-为最大负弯矩。

图7 起吊位置确定

3.2.2 吊点形式

吊点位置确定后,需要对吊点形式进行研究。吊点形式不仅要满足钢管桩在海上安装时从平吊状态到空中竖立状态的平稳过渡,而且要满足插桩状态下钢管桩下端吊点在钢管桩竖立后便于脱钩,钢管桩顶端吊点在竖立过程中要承受钢管桩整体重量,且插桩后易于脱钩。

考虑板式吊耳不易脱钩,将钢管桩上端吊耳设计成管式吊耳,采用钢丝绳圈套入,易于挂扣和脱钩(如图8所示)。钢管桩下端吊耳由于仅在平吊过程中承受重量,又要求在翻身过程中易于脱钩,根据工程经验,钢管桩下端不设置吊耳,用吊带套着钢管桩,在吊带不再受力后可自行松开。

图8 钢管桩上端吊点形式

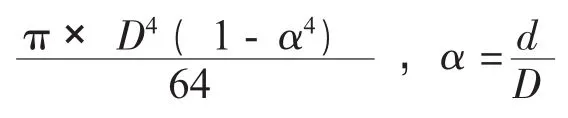

3.2.3 吊点强度校核

按照吊耳承重最大(即钢管桩竖直状态下)的情况校核。单根钢管桩质量241 t,吊耳柱为准610 mm×30 mm管,两个吊耳承重,每个吊耳承载质量为120.5 t,考虑安全系数n=1.5,吊耳的剪切应力计算如下:

式中:τ为剪切应力,Pa;F为吊耳柱在竖直吊起桩柱时承受的拉力,N;G为桩的重力,N;n为安全系数,n=1.5;A为吊耳柱截面积,m2,A=π×(R2-r2);R为吊耳柱外壁半径,0.305 m;r为吊耳柱内壁半径,0.275 m。

吊耳柱采用船用高强度钢DH36,许用拉应力[σ0]=355 MPa, 则许用剪切应力[τ]=0.4 × [σ0]=142 MPa, 经计算得 τ=32.4 MPa<[τ], 满足要求。

吊耳柱弯曲应力校核如下:

经计算,吊耳柱最大弯曲应力σ=191.25 MPa<[σ0]/n=236 MPa, 满足要求。

3.3 吊索具选型及校核

钢管桩吊耳处使用两根准144 mm× 22 m的钢丝绳吊装,单根可承载质量370 t,可满足241 t钢管桩吊装需求,溜尾处使用120 t× 30 m吊带,增大摩擦力,防止打滑。

3.4 吊装过程有限元分析

钢管桩翻转过程中由于角度不同,钢管桩受力情况均不相同。应用有限元方法对翻转过程中的钢管桩进行强度分析,以确保施工安全。在悬挂长度确定时,桩管翻身过程中,选取双吊点状态下0°、30°、45°及单吊点90°倾角情况进行分析。有限元模型如图9所示,钢管桩取beam单元,吊耳处设置边界条件为x、y方向固定、溜尾处z向固定。

图9 有限元计算模型

有限元分析结果如图10(a) ~(d) 所示,在0°时钢管桩最大应力值35.4 MPa,最大值出现在两个吊点之间,越远离吊点位置应力值越大;30°时钢管桩最大应力值30.7 MPa,最大值出现在两个吊点中点靠近吊耳侧;45°时,钢管桩最大应力值25.1 MPa,最大值出现在两个吊点中点靠近吊耳侧,位置比30°时更靠近吊耳处;90°时,钢管桩最大应力值7.06 MPa,最大值出现在吊耳处。由以上分析结果可以看到,桩体最大应力出现在水平吊装时,最大35.4 MPa<355 MPa,满足强度要求。且随着吊装角度的变大,桩体的最大应力减小,竖直状态最小,为7.06 MPa,方案实施安全可控。

图10 钢管桩吊装翻转过程应力校核

4 关键技术难点

通过以上钢管桩海上安装作业的施工流程可以看出,钢管桩海上安装关键技术难点及风险点主要有以下几点:

(1)由于钢管桩底端采用吊带吊装,为确保钢管桩吊装过程中的平衡,需要精确计算钢管桩的重心位置,然后利用模型模拟出钢管桩吊点准确位置。

(2) 钢管桩上端吊点设计是项目一个难点。上端吊点设计时,既要考虑能承受钢管桩自身重量,满足钢管桩由水平到垂直状态整个过程的稳性,确保不脱钩,同时要兼顾插桩完成后,方便钢丝绳自动脱钩。

(3) 在运输驳船上起桩时,吊机主臂和钢管桩之间有一定的角度,钢管桩吊离驳船瞬间,将产生较大的扭矩。为保证安全,在吊装过程中,需要先缓慢抬起钢管桩顶端一定高度,稳定后,再抬起钢管桩底端。重复以上步骤逐步起吊,直至钢管桩完全释放。

(4)整个吊装过程,底端吊带如何脱钩是关键。通过项目实践,吊带挂扣时在钢管桩上缠一圈,既能保证吊装过程中的稳定性,还能在钢管桩竖立后顺利脱钩。

5 结束语

通过采取单船主副双钩起吊超长钢管桩、垂直立桩及插桩的方案,摆脱对起桩器、翻桩器等专用工具的依赖,降低了施工成本。根据施工过程中吊点位置和吊点形式的分析,结合设备资源和现场实际情况,编制出合理的施工方案应用于实际项目,主要形成以下几点结论:

(1) 单船双钩进行超长钢管桩平吊、竖立、海上安装能避免在运输驳船上对钢管桩翻身,防止船舶甲板破坏,提高施工效率。

(2) 确定施工方案后,吊点位置和吊耳形式设计是实现方案的关键之一;吊点不仅能保证翻身过程中钢管桩的稳性,还要确保插桩完成后能快速自动脱钩,方便施工。

通过超长钢管桩海上安装工艺的研究并实施到相关项目中,验证了该方案完成超长钢管桩海上安装的可靠性,为以后类似项目提供新的思路和途径,对其他海洋平台钢管桩整体安装有一定的参考意义。