沉降罐放空气回收工艺设计

单从云,胡茜茜

中国石油工程建设有限公司北京设计分公司,北京100085

随着国内外石油天然气站场建设向大型化、标准化不断发展[1],站场内设备数量增多,放空气量也随之增加,造成较为严重的资源浪费与环境污染[2]。放空气由于组成、温度、压力的不同,常采用不同的回收技术,常见的有原料型回收与燃料型回收[3-4]。原料型回收是将放空气中的有用成分回收作为生产用原料,适用于放空气中存在个别组分含量高的情况,采用压缩、膜吸附、深冷分离工艺提取原料组分,但要综合考虑工艺可行性与经济合理性[5]。燃料型回收是将放空气经过一系列处理后,并入燃料气系统,这种情况通常适用于燃料气供应不便的地区,并且放空气组分复杂,很难提取某一组分[6]。目前,对于LNG站场BOG回收[7-9]、采气井放空气回收[10-13]、石油化工放空火炬气回收[14-17]都采用燃料型回收工艺,技术较为成熟。

沉降罐作为原油产出水处理的核心设备[18-19],产生的放空气具有压力低、温度高、气量大、含水量高等特点,常造成低压火炬系统负荷大、操作不稳定,同时也造成放空气中轻组分的浪费与环境污染。对于沉降罐放空气回收技术尚未检索到公开发表的论文,本文根据沉降罐放空气组成和特点,提出回收工艺。

1 沉降罐放空气回收工艺

1.1 方案选择

以某脱气站沉降罐为例,其夏季放空气物理性质与组成如表1、表2所示。根据表1、表2的相关数据可知,放空气压力接近常压,温度高,组成复杂,酸性气含量高,含水量高。考虑到脱气站与附近气体联合站的地理位置关系,该气体联合站内燃料气采取自供应,因此采用燃料型回收较为合理。通过脱除放空气所含的部分水和重烃,处理后的气体外输至气体联合站,经过闪蒸脱硫后输至燃料气系统。

表1 放空气流量与物理性质

表2 放空气组成

1.2 主要设备选型

由于气体外输的要求,必须对放空气进行增压,考虑到放空气的特性,选择以液环压缩机作为核心动力设备,且液环压缩机对气体入口温度和流量变化不敏感、操作灵活、可调节性好[20],相比火炬气回收中常用的螺杆压缩机,液环压缩机采取无油压缩,不会污染介质,压缩机部件少、结构简单、维护方便[21]。除此以外还需要冷却器、分离器组成放空气回收机组。放空气需要脱除水分,因此液环压缩机可采用水作为工作介质,工作介质在液环压缩机运行时形成液环,在此过程中,压缩产生的热以及被压缩气体带入的热量被工作介质吸收,使压缩过程接近于等温[22]。以水作为工作介质,还可以对压缩气体中的水汽起到一定的洗涤作用。压缩机出口需采用冷却设备进行冷却,一方面使放空气达到分离器操作温度,从而进行脱水脱烃;另一方面冷却工作介质,使工作介质返回到液环压缩机内部循环使用。鉴于站场所在地冷却水不易获得,因此采用空冷器作为冷却设备。分离器采用三相分离器,把分离出来的水作为工作介质进行内部循环。考虑到放空气中含有硫化氢,为缓解硫腐蚀问题,压缩机、空冷器、分离器主材均采用ALLOY 825合金。

1.3 回收工艺

通过对主要设备选型,设计了液环压缩机组回收沉降罐放空气工艺,如图1所示,其中S1~S11表示流股。

图1 液环压缩机组回收沉降罐放空气工艺流程

来自沉降罐放空气与循环气合并后进入到液环压缩机入口,在开工初期采用系统补水作为工作介质,待压缩机出口压力和分离器水界面稳定后,关闭系统补水阀门,利用分离器产出水作为压缩机工作介质。放空气经过压缩后,进入空冷器冷却,冷却后的气体进入三相分离器进行油、气、水分离,在分离器入口分流器处把混合物大致分成气液两相,分离出的气相作为循环气返回压缩机入口保证入口压力稳定,液相沉降到液相分离侧,部分水和油自由分层,油漫过挡板进入盛油侧,水作为工作介质返回到液环压缩机继续使用,油相进入闭排系统。

2 模拟计算与结果分析

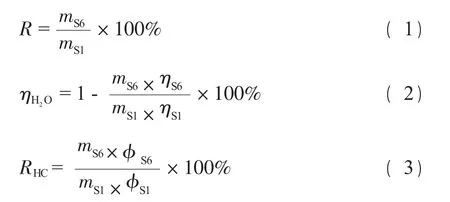

利用Aspen HYSYS软件,假定放空气处理量不变,在保证液环压缩机压缩比不变的前提下,针对夏季、冬季以及夏季停工全循环三种工况进行稳态模拟计算。其中夏季环境温度取55℃,冬季环境温度取4℃,采用Peng-Robinson状态方程,计算放空气回收率、脱水率、轻组分回收率:

式中:R为放空气回收率;ηH2O为放空气脱水率;RHC为轻组分回收率;mS6、mS1为S6、S1流股摩尔流量,kmol/h;ηS6、ηS1为 S6、S1流股含水率;准S6、准S1为S6、S1流股轻组分含量。这里的轻组分是指C1~C5组分。

2.1 夏季工况

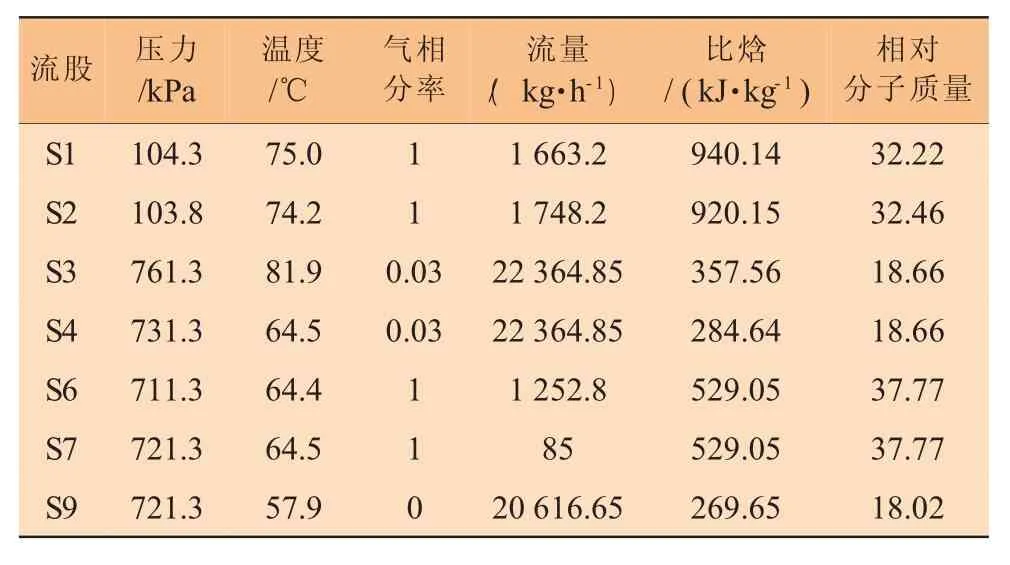

针对夏季工况,通过模拟计算,得到各流股参数如表3所示,各流股组分如表4所示。

表3 夏季工况各流股参数

表4 夏季工况S1、S6流股组成摩尔分数

根据表3、4的结果,代入式 (1)、 (2)、(3),得到夏季工况放空气回收率R为64.3%,放空气脱水率ηH2O为 94%,轻组分回收率 RHC为97.8%。

根据能量守恒原理,得到压缩机轴功率WS与空冷器热负荷Q计算式(4)、(5):

式中:WS为轴功率,kW;η为效率,对于单级双吸式液环压缩机[23], 取 0.79; MS3、 MS2、 MS9、 MS4为S3、 S2、 S9、 S4流 股质 量 流 量 , kg/h; hS3、 hS2、hS9、 hS4为 S3、 S2、 S9、 S4流股比焓, kJ/kg; Q 为空冷器热负荷,kJ。

将表3参数代入式(4)、 (5),得到夏季工况下压缩机轴功率为291 kW,空冷器热负荷为453 kW,作为压缩机和空冷器的设计输入条件。

2.2 冬季工况

针对冬季工况,通过模拟计算,得到各流股参数如表5所示,各流股组分如表6所示。

表5 冬季工况各流股参数

表6 冬季工况S1、S6流股组成摩尔分数

将表5、 表6参数代入式 (1) 、( 2) 、( 3) , 得到冬季工况放空气回收率R为94%,放空气脱水率ηH2O为92.8%,轻组分回收率RHC为95.4%。

2.3 夏季停工全循环工况

夏季停工全循环工况指进气量、外输量均为0,S9流股流量不变,压缩机压缩比不变,旁路循环阀全开,系统内部实现气体全循环,通过模拟计算,得到各流股参数如表7所示。

表7 夏季停工全循环工况各流股参数

分析压缩机出口气体的温升情况、压缩机轴功率和空冷器热负荷。以S3流股为例,S3流股温度为68.9℃,没有超过夏季正常工况出口温度81.9℃;质量流量为21 621.64 kg/h,比焓为297.17 kJ/kg,代入式(4) 求得压缩机轴功率为290 kW,小于夏季正常工况压缩机轴功率291 kW;代入式(5)求得空冷器热负荷为230 kW,小于夏季正常工况空冷器热负荷453 kW。

3 结论

通过对沉降罐放空气组成、温度、压力的分析,采用燃料型回收工艺,利用液环压缩机机组回收放空气,通过Aspen HYSYS软件进行稳态模拟计算。模拟计算结果表明,夏季工况放空气回收率为64.3%,脱水率为94%,轻组分回收率为97.8%;冬季工况放空气回收率为94%,脱水率为92.8%,轻组分回收率为95.4%。该回收工艺流程简单,设备数量少,实现了放空气资源回收利用,脱水率和轻组分回收率满足气体外输要求。夏季停工全循环工况下压缩机出口温度、压缩机轴功率、空冷器热负荷均小于夏季正常工况,没有造成系统能耗增加。