海底管道回收工具设计与试验研究

虞明星,陈建长,李怀亮,于文太,王福山,马天亮,吴仕鹏

1.海洋石油工程股份有限公司,天津 300461

2.天津市精研工程机械传动有限公司,天津 300409

3.天津工程机械研究院有限公司,天津 300409

海底管道应急维修方法分为水上维修和水下维修。国内海底管道主要铺设于水深300 m以内的浅水区域,其维修主要采取水上维修方法,海底管道应急回收是水上维修中的关键技术[1]。钻石线切割机和管道回收工具作为专门用于深水海底管道修复的“黄金搭档”,因其安全、高效、便捷,在世界范围内得到广泛应用,并且在国外已经发展成熟,但该技术在国内尚属薄弱环节[2]。

为提高在深水海底管道领域的施工能力,国内相继开展了海底管道回收工具方案研究[3-4]。2018年海洋石油工程股份有限公司与天津市精研工程机械传动有限公司联合开展了海底管道回收工具创新设计和研制,通过海底管道回收工具工作原理、组成、FMEACA分析,完成了耐环境设计、应力-强度设计、功能与耐久性验证等可靠性设计。在此基础上,通过分析海底管道回收流程及回收工具,并运用钢球胀紧原理,研制出内驱液压控制的管道回收工具;开展了海底管道回收工具试验方法、原理和试验装置研究,最后完成管道回收工具的试验验证。

1 海底管道回收流程分析

施工前,海底管道回收工具置于作业船甲板上,船舶到达维修作业海域后,开始进行管道回收工具的前期准备工作,包括:

(1) 零部件完好性检查。

(2)如果需要阻水密封功能,将阻水密封环安装到管道回收工具上;如果需要阻水球回收功能,将阻水球回收模块连接至管道回收工具前端。

(3) 开展球笼驱动功能检查。外接动力源,在动力作用下球笼被回退、钢球回缩,定义为解锁状态;控制机构换向,在动力作用下球笼被推出、钢球外胀,同时密封环被压缩,定义为锁紧状态。

(4) 管道回收工具控制机构复位,把平衡吊臂及连接绞车钢丝绳的吊环安装到管道回收工具上。

准备工作完成后,通过船舶吊机将海底管道回收工具放入海底,水下工作过程如下:

(1) 水下机器人(ROV) 辅助将管道回收工具插入海底管道内。

(2)ROV操作管道回收工具控制机构换向,释放内部动力,管道回收工具实现锁紧,工具承载钢球和阻水密封环接触海底管道内表面。

(3)ROV释放平衡吊臂分离机构,吊机吊起平衡臂至甲板上。

(4) 绞车拖拉与管道回收工具连接的钢丝绳,从而带动海底管道,使其吊离海床,通过导管架将管道拉到船舶上。

(5) 管道回收工具接入动力源,管道回收工具解锁,将其脱离管道。

上述工作流程分析主要涉及到平衡吊臂、海底管道回收、阻水密封和阻水球接受四大系统。海底管道回收工具核心技术是钢球胀紧原理和内驱控制机理。

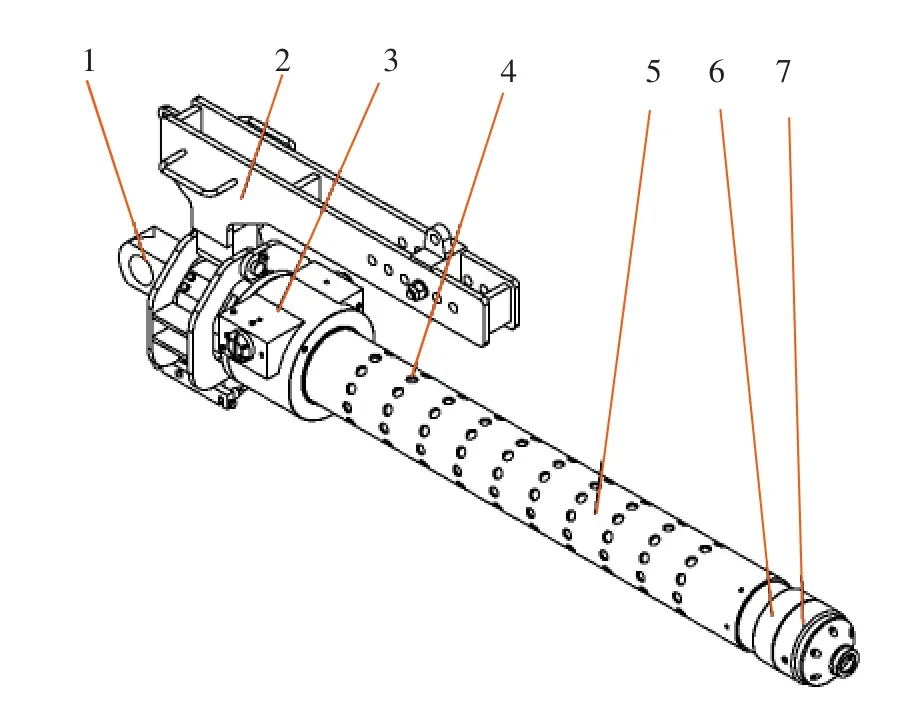

2 海底管道回收工具

海底管道回收工具总体结构如图1所示,采用钢球导向斜槽胀紧方式:钢球布置在芯轴外侧,并通过外部球笼驱动定位,液压驱动球笼沿回收工具轴向运动,实现钢球向外胀紧及内缩松开,实现对回收管道内壁的锁紧和解锁。一个可压缩外胀密封环安装在球笼壳体端部,球笼运动时其端面作用在密封环上,压缩密封环,使其向外膨胀,致使密封环与海底管道内表面接触,建立起良好的密封,在开始提升之前对海底管道进行除水密封。芯轴的尾端加工有吊装孔,用于安装管道吊装卸扣。

海底管道回收工具前端通过螺钉集成阻水球回收模块,在气压作用下,管道内一个带内锥槽芯棒的阻水球进入轴套内腔,推动钢球与轴套向左侧运动,当芯棒内锥槽与钢球结合时,在弹簧作用下,通过斜面作用将阻水球芯棒锁紧,实现阻水球接收功能。

图1 海底管道回收工具总体结构

管道回收工具采用内置液压驱动方式,如图2所示:液压储能装置和球笼驱动通过控制油路连通协同工作;液压储能装置可实现管道回收工具所需球笼驱动能量的储存;球笼驱动由控制模块、端盖、环形活塞、液压密封件构成;控制模块集成有两位三通应急转阀和工作转阀,通过转阀换向完成整个球笼驱动的动作控制过程。控制模块表面设计有外接动力源油口,通过外部动力源实现液压储能装置蓄能。

图2 内驱液压驱动

3 钢球胀紧原理分析

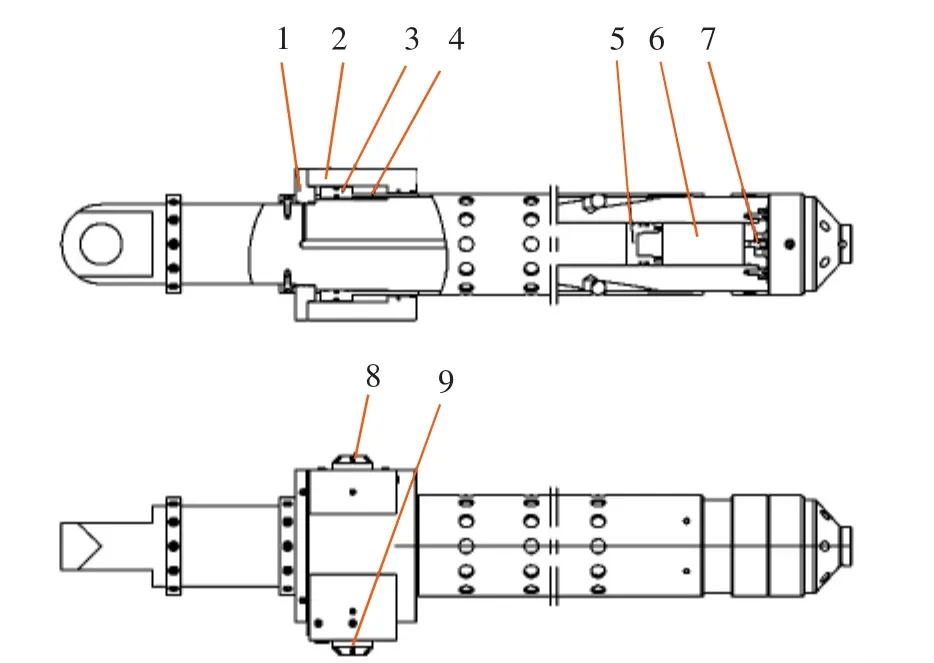

钢球胀紧机构如图3所示。环形活塞、芯轴、球笼构成相对轴向运动副,而球笼、钢球、芯轴构成径向运动副。当环形活塞左侧进油,在液压力作用下,球笼向右移,钢球沿斜槽外伸,钢球与海底管道内壁锁紧;当环形活塞右侧进油时,球笼向左移,使钢球沿斜槽回缩,钢球与海底管道内壁分离(解锁)。

图3 钢球胀紧机构示意

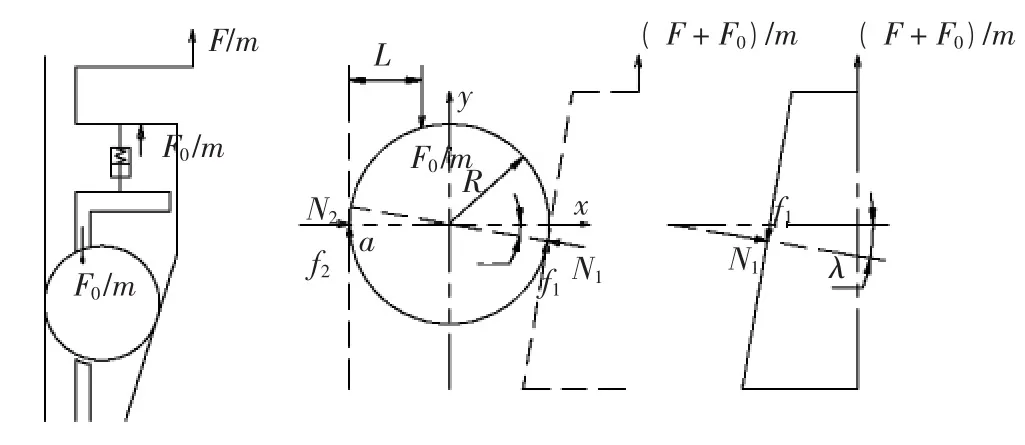

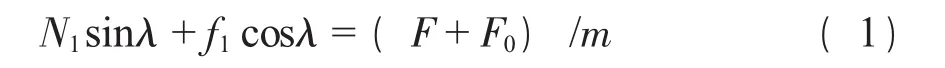

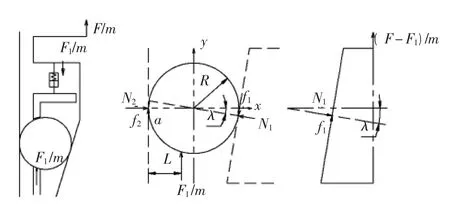

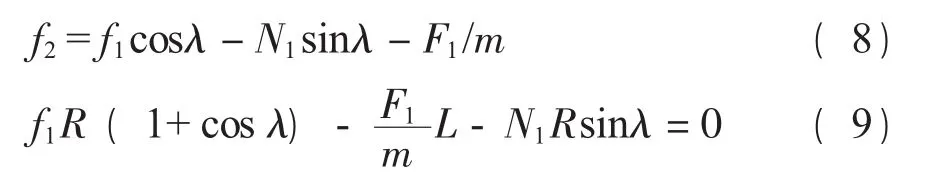

锁紧工况受力简图如图4所示。参数设定:N1为钢球对锥体的正压力;λ为芯轴驱动倾斜角;f1为钢球对锥体正压力工况的静摩擦力;F为作用在吊环上的外力;F0为预紧力;f2为钢球对管壁的正压力工况的静摩擦力;m为钢球总数;N2为钢球对管壁的正压力;L为球笼内径距管壁距离;R为钢球半径;μ为动摩擦系数;a为静力平衡力矩的作用点。

图4 锁紧工况受力简图

不考虑设备自重,根据力的平衡原理得芯轴受力平衡式:

钢球的静力平衡方程由∑Fx=0,∑Fy=0以及∑Ma=0得:

判定自锁条件:钢球与锥体f1<μN1。

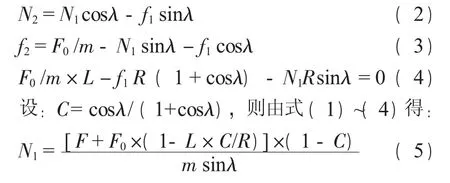

解锁工况受力简图如图5所示,F1为解锁压力。

不考虑设备自重,根据力的平衡原理,得芯轴受力平衡式:

钢球的静力平衡方程由∑Fx=0,∑Fy=0以及∑Ma=0得:

图5 解锁工况受力简图

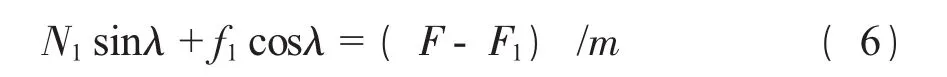

设: C=cosλ/( 1+cosλ) , 则由式 ( 6) ~( 9)可得:

判定解锁条件:钢球与锥体f1>μN1。

4 胀紧机构有限元分析

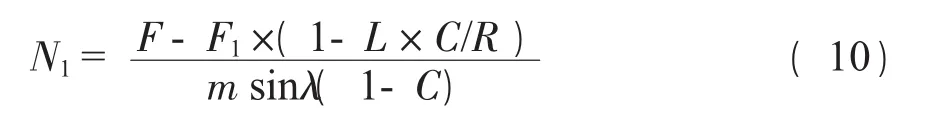

管道回收工具胀紧机构主要包括:芯轴、钢球和球笼,是海底管道回收的承力单元,涉及钢球与海底管道、钢球与球笼、钢球与芯轴、芯轴与吊环四个力作用副。为保证海底管道回收过程的可靠性,将钢球与海底管道耦合模式设计为硬-软耦合,通过钢球作用引起海底管道接触部位变形,进而增强海底管道回收工具与海底管道的可靠接触;为保证海底管道回收工具的耐久性,将钢球与球笼、钢球与芯轴的耦合模式设计为硬-硬耦合,从而确保管道回收工具的使用寿命。

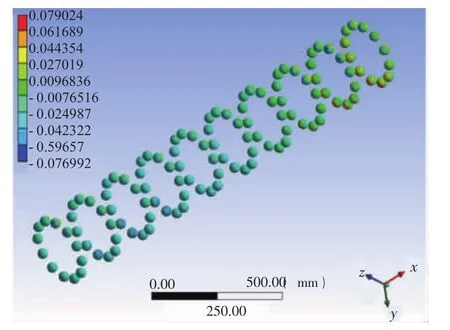

对海底管道回收工况下的胀紧机构进行有限元分析,计算载荷为3倍工作载荷,结果见图6~11。

图6 芯轴结构应力云图/MPa

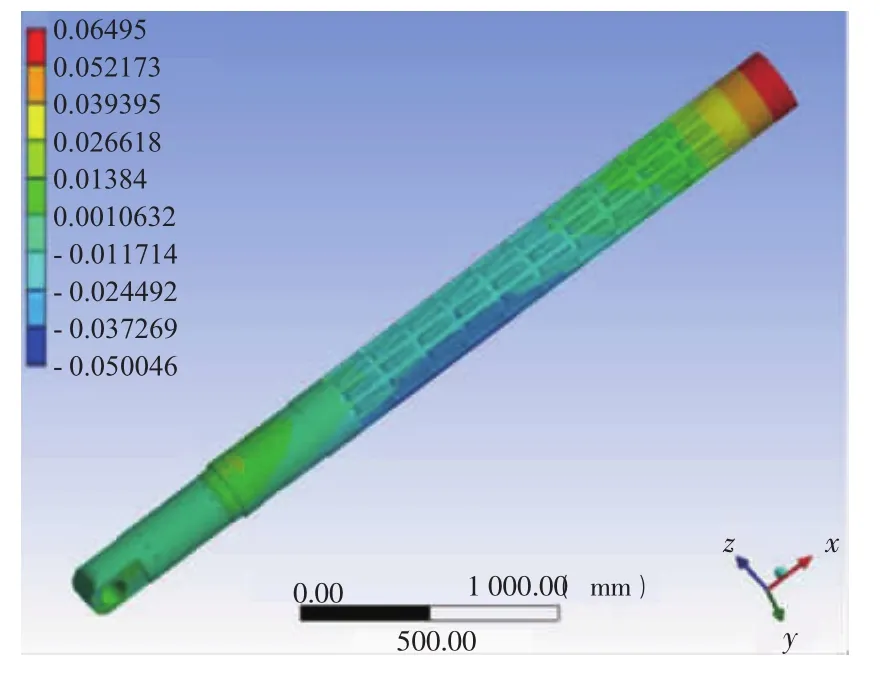

图7 芯轴结构径向位移云图/mm

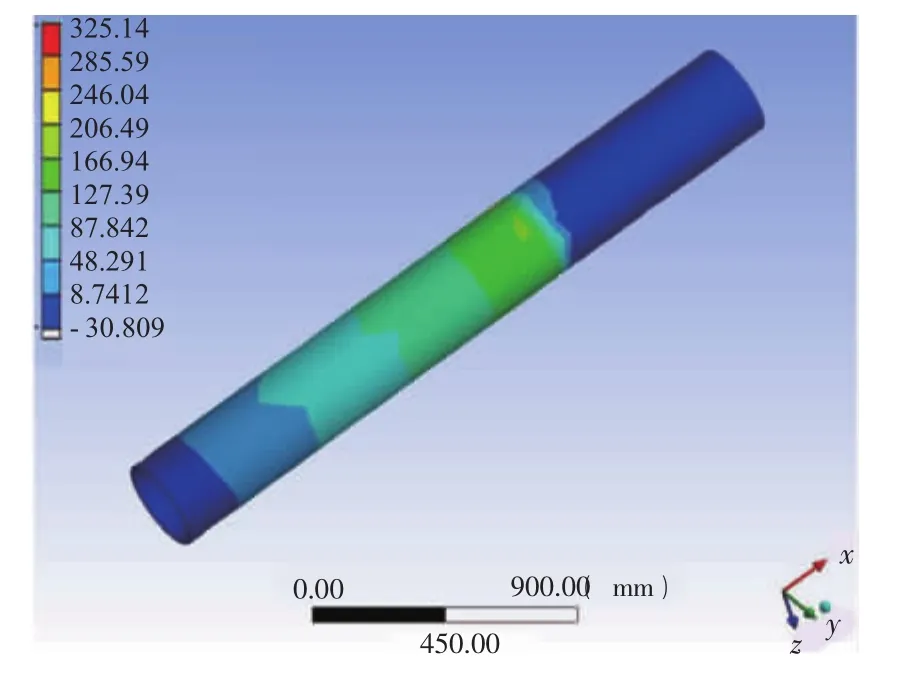

图8 海底管道结构应力云图/MPa

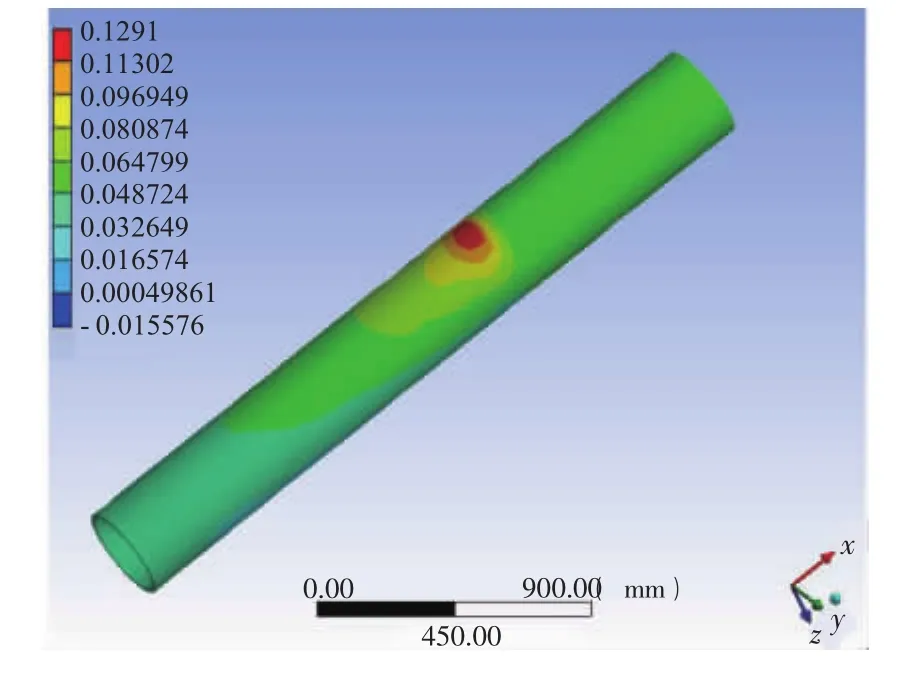

图9 海底管道结构径向位移云图/mm

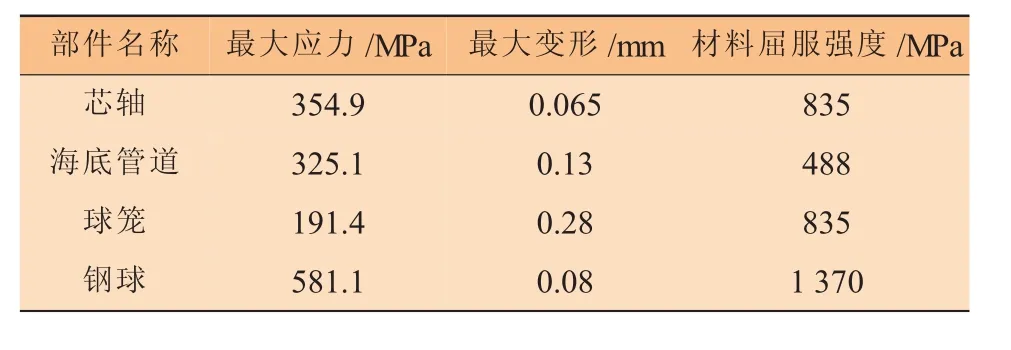

根据应力及位移云图,主体结构及各部分部件的计算结果汇总见表1。

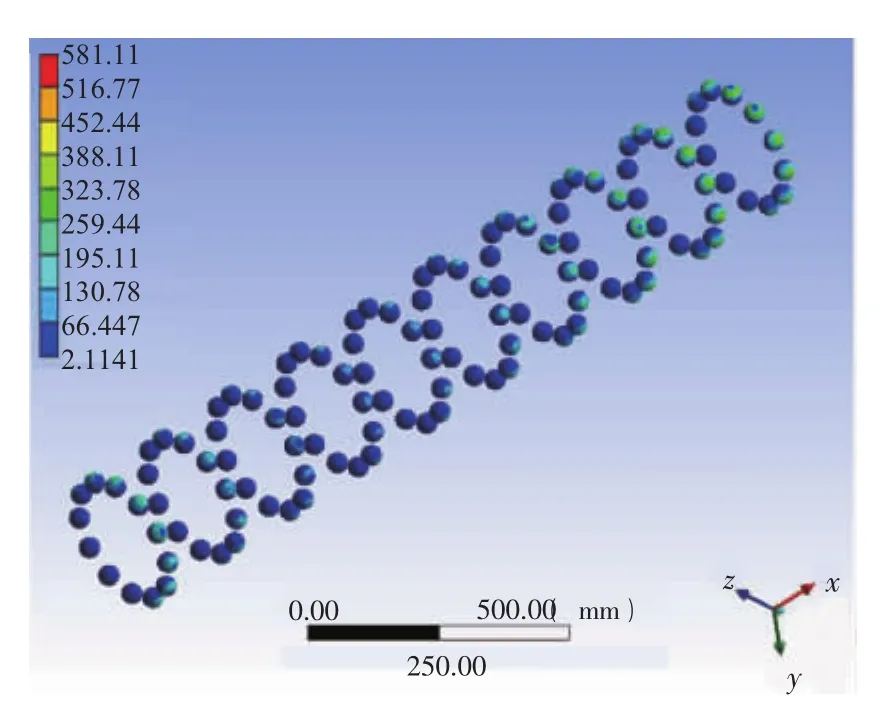

由计算结果可见,海底管道回收装置的芯轴及球笼等主体承力结构最大应力值为354.9 MPa,位于芯轴端部拖拉吊孔周围区域;钢球结构最大应力值为581.1 MPa,位于尾部钢球与海底管道接触点,最大变形值约为0.08 mm,而海底管道径向最大变形为0.13 mm。因此可判断海底管道内壁部分区域应力达到许用应力极限区域,已存在塑性变形,锁紧状态明显。上述计算结果满足使用要求。

图10 钢球结构应力云图/MPa

图11 钢球结构径向位移云图/mm

表1 应力及位移计算结果

5 管道回收工具载荷试验

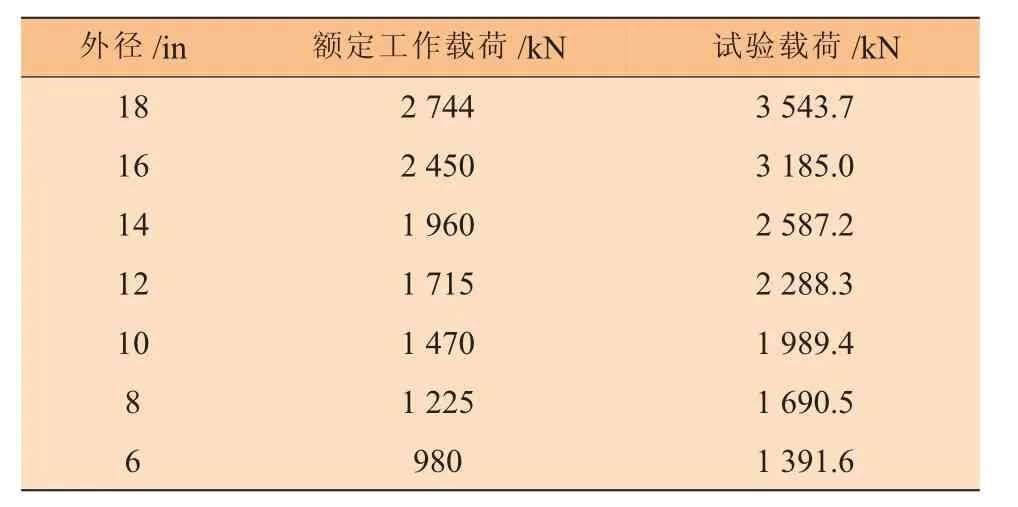

进行管道回收工具载荷试验的目的是验证其性能是否满足使用要求。管道回收工具归类为海上设施起重设备中可卸零部件,对此,中国船级社《船舶与海上设施起重设备规范》 第7章有如下的试验规定:

(1) 每个可卸零部件应进行验证试验,对于吊环、吊钩、卸扣类零件验证负荷有以下要求:SWL≤245 kN, 验证负荷为 2×SWL;SWL>245 kN,验证负荷为1.22×SWL+196 kN。

(2) 验证负荷可用试验机或悬重法进行,保持验证负荷的时间应不少于5 min。

(3) 可卸零部件验证试验后,应进行全面检查,不允许存在残余变形、裂纹或其他缺陷;对能转动的部件,应检查其是否能自由转动。

海底管道回收载荷工具采用试验机试验方法,根据以上要求,其试验载荷见表2。

表2 海底管道回收工具试验载荷

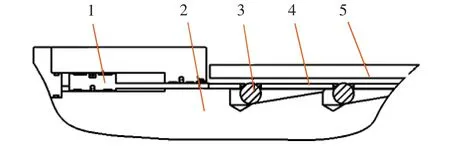

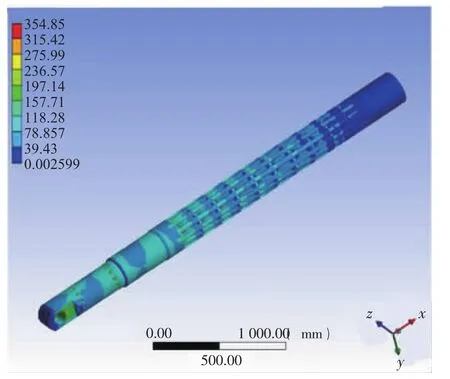

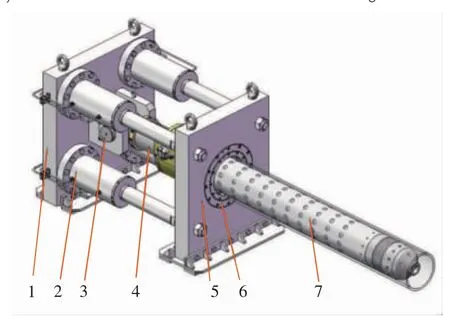

海底管道回收工具载荷试验装置采用水平加载方式,如图12所示。本试验装置需与适当的液压动力站配合使用。通过液压动力站驱动加载液压缸,从而推动顶推滑移板施加试验载荷。

图12 管道回收工具载荷试验装置

试验装置基本参数:

(1) 海底管道回收工具外径:6~18 in。

(2) 试验装置水平最大试验负荷4 704 kN。

(3) 采用4个缸径220 mm双作用液压缸作为加载元件。

管道回收工具试验项目主要有:外观检查、功能测试和拉力试验。

在该试验装置上,对研制的外径12 in管道回收工具进行了试验,水平试验载荷为2 288.3 kN,采用逐级加力的方式试验。试验过程中,管道回收工具能够安全工作,各部件的强度和刚度均满足要求,未见异常;试验后,进行了功能和解体检查,承力元件整体无破损及变形。

6 结论

(1) 在分析了海底管道回收工具结构及管道回收工作流程的基础上,指出钢球胀紧和内驱控制是海底管道回收工具的核心技术。

(2) 提出了芯轴集成液压蓄能器、环形活塞缸球笼驱动单元、两位三通转阀和控制模块的内驱液压驱动机理。

(3) 推导出胀紧机构锁紧、解锁条件,分析了海底管道回收承力单元应力-强度,研制出新型海底管道回收工具。

(4) 开展了海底管道回收工具试验装置和试验方法研究,并对研制产品进行了试验验证。