在役管道塞堵三通质量缺陷原因分析与对策

宁 博

中石化河南油建工程有限公司,河南南阳 473132

管道带压开孔封堵技术是一种安全、经济、高效的管道抢维修施工技术。在不停输工况下进行管道的更换、换阀及增加支线等施工作业,或在管道发生泄漏时对事故管道进行快速抢修,都需要采用管道带压开孔封堵技术[1]。要进行带压开孔封堵作业,必须在不停输管道上焊接一个塞堵三通,在其上面安装夹板阀、开孔机时可进行开孔作业;安装夹板阀、封堵机时可进行管道封堵作业;封堵完成后在三通上安装塞堵块、法兰盲板,用于封堵法兰端出口的堵孔。塞堵三通因而广泛应用于石油、天然气管道改造、抢修等工程项目中,塞堵三通管件的产品质量、安装质量、可靠性对管道带压封堵作业安全和管道运行安全有重要影响[2]。本文针对在役油气管道塞堵三通使用过程中出现的质量问题进行原因分析,提出处理对策与改进措施。

1 常用塞堵三通结构

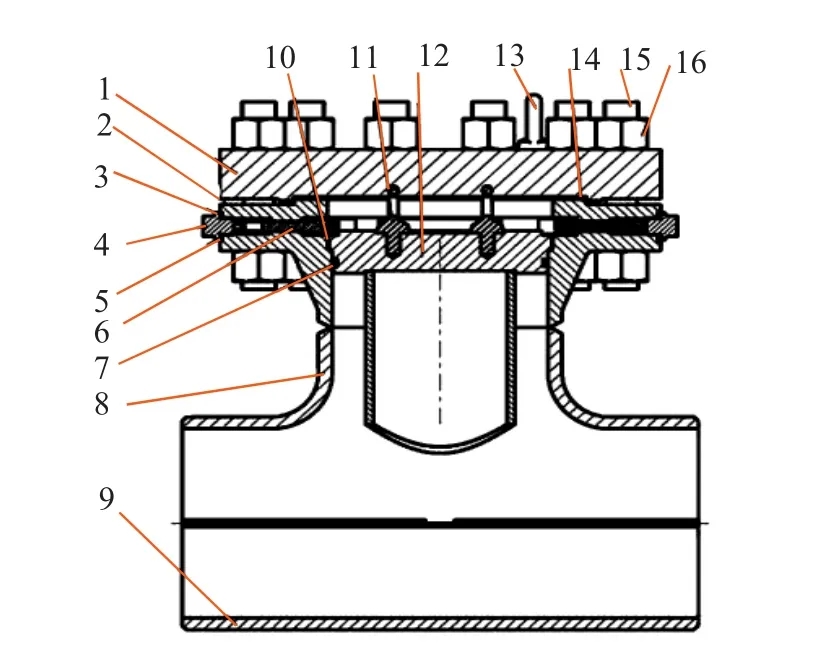

塞堵三通是进行带压开孔封堵工作的关键部件,是一个法兰部位带有塞堵和卡环机构的全包围式特制三通,其主要结构形式如图1所示。

图1 塞堵三通的主要结构

塞堵三通是一种压力管道元件组合部件。生产制造单位需要取得B2级以上钢制管件的特种设备制造许可[3]。由于它是一种特殊的三通,除三通、法兰、螺栓组合件有可采用的制造标准外,塞堵块、调节丝堵、卡套等部件无制造标准。在结构形式、制造工艺要求、质量标准等方面各个生产厂家存在差异。

2 在役塞堵三通主要质量问题

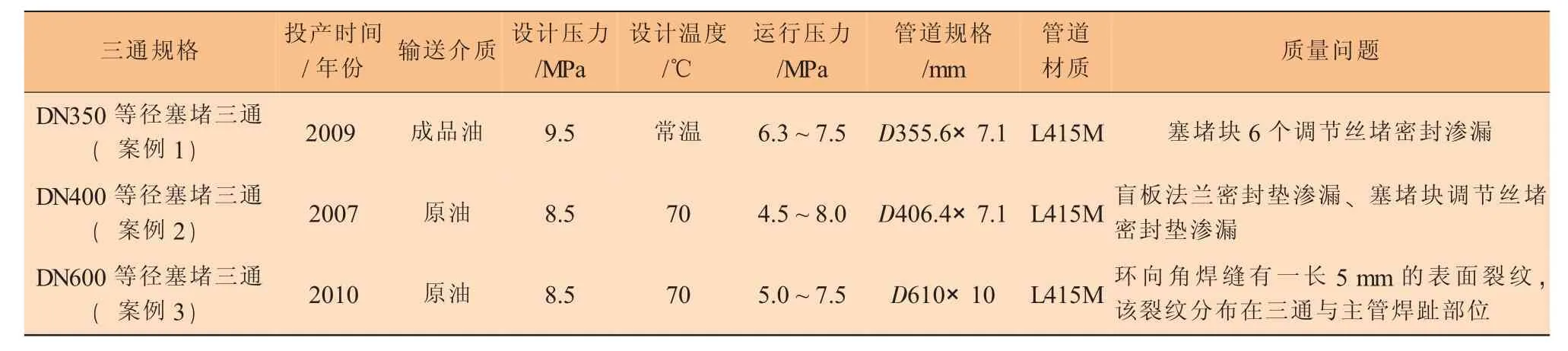

国内某管道储运公司组织对使用期超过十年的管道改线、连头所用的塞堵三通进行了隐患排查工作。共对19处塞堵三通进行了在役检查,发现3个塞堵三通存在质量问题和安全隐患,见表1。

表1 在役塞堵三通质量问题案例

3 塞堵三通主要质量问题原因分析

针对塞堵三通使用过程中出现的质量问题,从制造质量、安装施工、运行管理三方面进行原因分析与探讨。

3.1 塞堵三通制造质量的合格性

查看案例2所用DN400等径塞堵三通工程项目存档技术资料,只有产品合格证(标识了该管件规格型号为DN400、设计压力 10 MPa,材质Q345R,三通壁厚为22 mm),未见三通试压报告、塞堵块强度及严密性试验资料、三通焊接无损检测报告等,说明该产品出厂技术资料不全,没有按压力管道元件制造要求进行检验和交付,不能核实其质量的合格性。

3.2 塞堵三通盲板法兰密封垫渗漏原因

塞堵三通盲板法兰密封垫渗漏与管道运行压力波动、螺栓拧紧载荷、垫片压紧力等因素有关。其变化都可能使密封垫片产生缓慢蠕变或松弛,导致盲板法兰密封垫片产生渗漏。渗漏原因可从以下方面查找。

3.2.1 查看管道运行压力是否存在超压记录

查看案例2原油管道运行记录,发现管路运行压力基本上在4.5~8.0 MPa范围内,但有三次超过设计压力(8.5 MPa),最大一次压力脉动值达到10.3 MPa,可能导致塞堵三通盲板法兰密封垫片产生渗漏。

3.2.2 校核盲板法兰紧固螺栓拧紧载荷是否低于工况要求

对案例2盲板法兰紧固螺栓进行了现场复验,基本情况为:连接螺栓型号为M39,螺栓材质为40Cr,数量16个,法兰密封垫片材料为缠绕式内填石棉不锈钢垫片,法兰材质为Q345R锻材。

(1) 根据GB/T 17186.1—2015[4]可知, 最大压力工况状态下螺栓载荷Wm1为:

式中:H为总端部静压力,kN;Hp为连接接触表面的总压缩力,kN;G为垫片压紧力作用位置处的直径,mm;P为最大工作内压力,取10.3 MPa;b为垫片有效密封宽度,mm;m为垫片系数,取3;bo为垫片基本密封宽度,mm;D0为垫片外径,取489 mm;d1为垫片内径,取407 mm。

(2) 根据GB/T 17186.1可知,现用螺栓可承受的允许载荷Wm2为:

式中:Ab为实际螺栓总横截面积,mm2;为螺栓的许用应力,MPa, 根据GB/T 3077—2015,40Cr螺栓在设计温度下许用应力为314 MPa;n为螺栓个数,16个;db为螺栓实际直径,mm,取39 mm。

从上述计算可知,Wm1<Wm2,因此现用盲板法兰紧固螺栓可以满足最大压力工况使用要求,表明不是因紧固螺栓选用不当引起法兰密封垫渗漏。

(3) 保证密封垫片不渗漏所需的最小螺栓拧紧载荷Wm3为:

式中:y为垫片预紧密封比压,取69 MPa。

通过Wm3核算可知,为保证密封垫片不渗漏,拧紧螺栓所需的最小载荷不能低于Wm3值(1 208.96 kN)。从上述计算可知,Wm1<Wm3,表明最大工况下的螺栓受力载荷作用不会引起密封垫渗漏,只有当实际拧紧螺栓的载荷低于Wm3值时才会导致垫片压紧力不足而出现渗漏。所以塞堵三通盲板法兰发生密封垫渗漏应是法兰紧固螺栓实际拧紧载荷低于1 208.96 kN而导致的。

3.3 调节丝堵密封渗漏原因

封堵三通是一个有内置塞堵块总成件的特殊管件。调节丝堵是一个自带调节套的双丝螺栓,其作用是通过顶进卡套将塞堵块固定在塞堵三通内腔。通过丁腈橡胶型密封圈外加紫铜垫片对调节丝堵进行静态密封,防止其在工作温度、压力作用下而发生泄漏。案例1和案例2塞堵块调节丝堵都发生了油品渗漏,说明调节丝堵丁腈橡胶O型圈长期使用承压后,因橡胶老化、挤压变形、损坏等因素导致静态密封失效,从而使调节丝堵密封渗漏。

3.4 塞堵三通与主管道的焊接环向角焊缝产生表面裂纹的原因

从案例3工程交工资料来看,材质为L415M的主管道与材质为Q345三通焊接是在不停输带压工况下进行的,对三通与主管焊接的环向角焊缝进行了磁粉检测、超声检测,结果合格,说明检测时环焊缝表面没有产生裂纹。运行多年后,检查发现与主管角接的环向焊缝产生了表面裂纹,分布在三通与主管焊趾部位,长度有5 mm。该表面裂纹应该是在超声检测完成后发现的,说明在带压焊接作业后,环向角焊缝因应力集中、焊接缺陷、工作载荷作用而产生了表面延迟裂纹。而产生表面延迟裂纹的主要因素有焊接工艺、焊接方法、焊接材料的选择不合理以及焊接应力控制、焊接热输入量控制不当[5]。

4 塞堵三通主要质量问题的处理对策

4.1 制造质量缺陷的处理对策

4.1.1 严格执行塞堵三通制造质量标准,按特制管件进行制造、检验及验收

目前国内没有塞堵三通的产品制造、验收国家标准,生产厂家基本上都是执行的企业标准,为了确保塞堵三通制造质量,结合压力管道元件制造规范,建议塞堵三通的制造按表2要求执行。

表2 塞堵三通制造要求及执行标准

塞堵三通制造过程中除了按各部件制造标准进行检验及验收外,还应按以下要求对塞堵三通进行整体检验及验收:

(1) 各部件的验收应提供材料质量证明、产品合格证、检验报告等相关资料。

(2) 对焊法兰与三通焊缝应按NB/T 47013—2015[6]标准进行射线探伤检测,I级合格。三通环向角焊缝应按NB/T47013—2015标准进行超声探伤检测,I级合格。

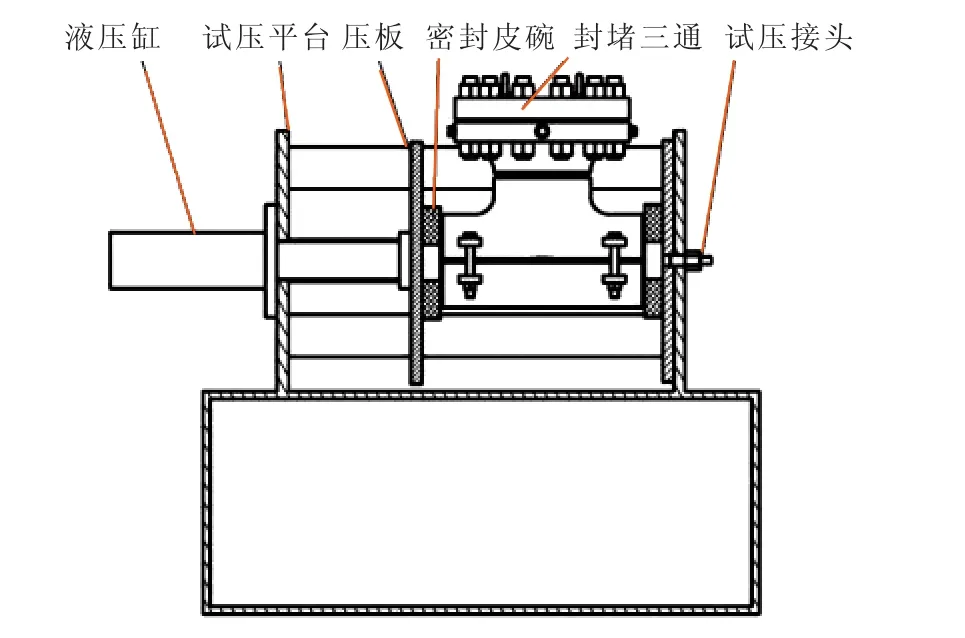

(3) 塞堵三通应按设计压力的1.5倍进行整体压力试验,保压时间不少于30 min,要求在三通未剖开前进行整体液压试验,检验整个三通、焊缝、法兰、紧固螺栓的强度及严密性,提供压力试验报告。整体试验装置可参考图2进行制作。

(4) 拆除法兰盲板盖,对塞堵三通内的塞堵块、卡板、调节丝堵与三通一起按设计压力进行整体压力试验,保压2 h以上,对所有连接部位进行检查,检验塞堵块、卡板等密封性能及耐压强度,提供试验报告。

图2 塞堵三通整体试验装置示意

4.1.2 使用新型全包无漏点式塞堵三通,杜绝调节丝堵密封泄漏问题

新型全包无漏点式封堵管件由三通、塞堵块、下护板、盲板法兰、密封垫、高强度螺栓、螺母以及内涨式卡板等组成[7],见图3。与图1结构的塞堵三通最大区别是少了顶进卡板的调节丝堵。无漏点式塞堵块采用内涨式卡板固定在三通法兰内腔并形成密封,在三通法兰外圆表面没有调节丝堵,从而不会出现调节丝堵锁环孔泄漏隐患。使用时应对全包无漏点式封堵管件进行整体强度及严密性试验,合格后用于管道带压开孔封堵作业,可杜绝调节丝堵密封泄漏问题。

图3 全包无漏点式塞堵三通实物

4.1.3 严格塞堵三通制造技术资料存档,确保管件制造质量可追溯

应对塞堵三通产品质量证明文件进行验收和存档,除包括三通、盲板法兰、密封垫、螺栓、螺母等成品元件的质量证明书外,还应包括塞堵三通整体强度及严密性检验报告、塞堵块强度及严密性试验报告、焊缝无损检测报告、产品合格证等,严格按压力管道安全技术监察规程要求进行产品验收和资料存档。

4.2 安装质量缺陷的处理对策

4.2.1 检查输油管道泄压保护系统的可靠性,确保管路系统不超压运行[8]

要保证泄压保护系统安全可靠、有效,要求运保值班人员每班对泄漏压系统进行检查维护,尤其是要对先导式泄压阀、阀芯滤芯、过滤器、泄压管进行检查和定期维护保养,确保不堵塞、无损伤、不失效。

4.2.2 采用可调扭矩专用工具对法兰螺栓进行紧固,确保盲板法兰不泄漏

要确保盲板法兰拧紧螺栓载荷不低于Wm3值(1 208.96 kN),需要严格控制拧紧螺栓载荷的大小,应采用可调扭矩专用工具对法兰螺栓进行紧固,确保拧紧螺栓载荷。

盲板法兰紧固螺栓材质为40Cr,现场使用的M39螺栓标示为9.8级,其螺栓屈服强度为785 MPa。根据凯特克hytorc液压扳手提供的铬钼合金钢螺栓及螺母拧紧推荐的最大扭矩数据可知,屈服强度为785 MPa的铬钼合金钢推荐使用的螺栓最大拧紧力矩值为 1 724.8 N·m。选用 HY—STEALTH 4 with HEX LINK型号的可调扭矩液压扳手,在调整压力值为20.7 MPa的情况下,hytorc液压扳手可提供1 628 N·m拧紧力矩值,可保证法兰拧紧螺栓所需的载荷。

对螺栓紧固力矩进行合理分配。建议拧紧螺栓时第一圈按锁紧力矩值的40%、第二圈按70%、第三圈按100%共拧三圈进行力矩分配,通过调整液压系统的压力值为9、15、20.7 MPa实现力矩分配,紧固螺栓的顺序应对称进行紧固。

4.2.3 三通环向角焊缝严格控制焊接热输入量和冷却速度,防止产生表面延迟裂纹

从案例3三通安装技术质量存档记录可知,三通与主管道的焊接是在不停输工况下进行的,焊接方法为手工电弧焊,采用的焊接工艺规程是按SY/T4103《钢质管道焊接及验收》 非在役条件下评定合格的焊接工艺进行编制的,没有根据管道不停输焊接工况对焊接参数进行控制,从而为焊接热影响区的淬硬组织在焊接应力作用下产生表面延迟裂纹提供了条件[9]。因此需要对三通焊接制订针对性的焊接工艺、控制焊接热输入量和焊接速度等。

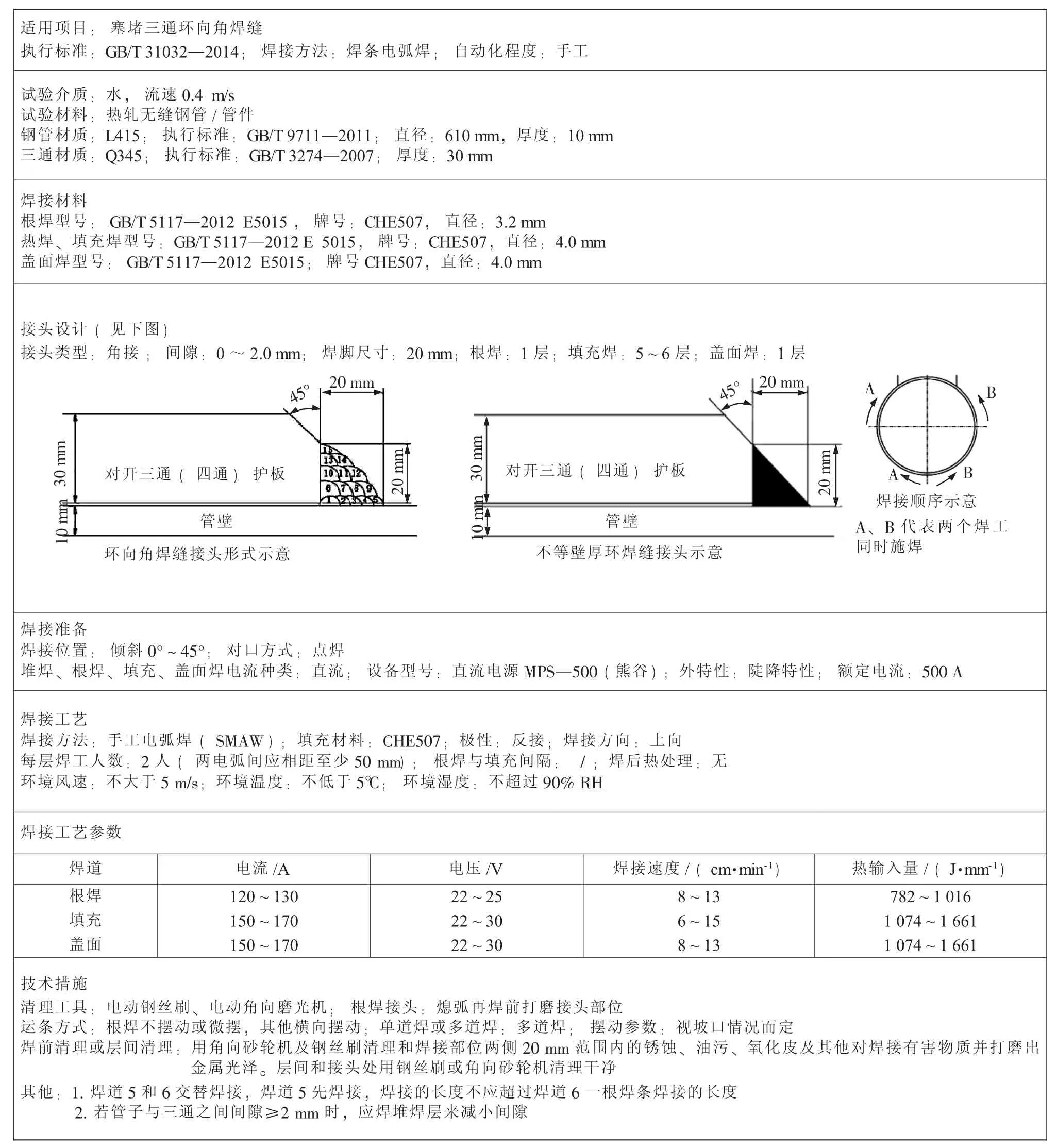

(1) 模拟带压焊接工况进行焊接工艺试验和工艺评定:模拟带压焊接工况进行焊接工艺试验,就是通过控制介质流速和管道压力、焊接热输入量以避免产生焊接裂纹和管壁烧穿,确保焊接作业安全。塞堵三通的焊接作业应按GB/T 31032—2014《钢质管道焊接及验收》[10]标准进行焊接工艺试验和焊接工艺评定,由此编制出合格的焊接工艺规程用于三通环向角焊缝的焊接。 结合案例3使用工况,模拟带压工况焊接工艺试验情况见表3。

表3 模拟带压工况焊接工艺试验

对模拟工况塞堵三通环向角焊缝焊接试验按GB/T 31032—2014《钢质管道焊接及验收》 进行检验,其焊缝外观质量、磁粉检验、面弯试验、宏观金相试验、刻槽锤断试验、硬度试验结果均合格,说明该焊接工艺可行、有效。

(2) 对管道带压焊接时的热输入量进行控制。焊接参数直接影响焊接接头的热循环特性,并对焊缝和热影响区的组织和性能有影响。因此带压焊接时需要对焊接热输入量进行控制。

管道带压焊接时的热输入量按下式计算:

式中:Hi为热输入量,J/mm;K为系数,对焊时取0.85,角焊时取0.57;V为焊接电压,V; A为焊按电流,A;S为焊接速度,mm/s。

根据模拟焊接工艺试验时的参数计算出热输入量见表3,并依此控制焊接参数。

(3) 对允许带压施焊管道运行压力进行核算,确保施焊时不超压。根据GB/T28055—2011[11]《钢质管道带压封堵技术规范》 计算允许带压施焊的管道运行压力:

式中:P为管道允许带压施焊的压力,MPa;αs为管材的最小屈服极限,415 MPa;T为焊接处管道实际壁厚,取9.8 mm;C为因焊接引起的壁厚修正值,取2.8 mm;D为管道外径,取610 mm;F为安全系数,原油、成品油管道取0.68。

只要焊接时管内运行压力低于6.47 MPa,带压施焊作业均是安全可行的。

总之,按照模拟工况评定合格的焊接工艺制订焊接工艺规程并严格执行,可以解决塞堵三通环向角焊缝出现表面延迟裂纹质量缺陷问题。

5 结束语

针对在役管道塞堵三通运行过程中出现的问题,本文从产品制造、安装施工、运行管理等方面进行了原因分析与探讨,提出了一些处理对策与改进措施,对生产、施工、使用单位提高塞堵三通的产品质量、安装质量和管道系统使用安全有一定的借鉴作用。