常温压力存储液化烃覆土式储罐建造及施工技术

王 涛,夏 巍

武汉一冶钢结构有限责任公司,湖北武汉 430080

1 概述

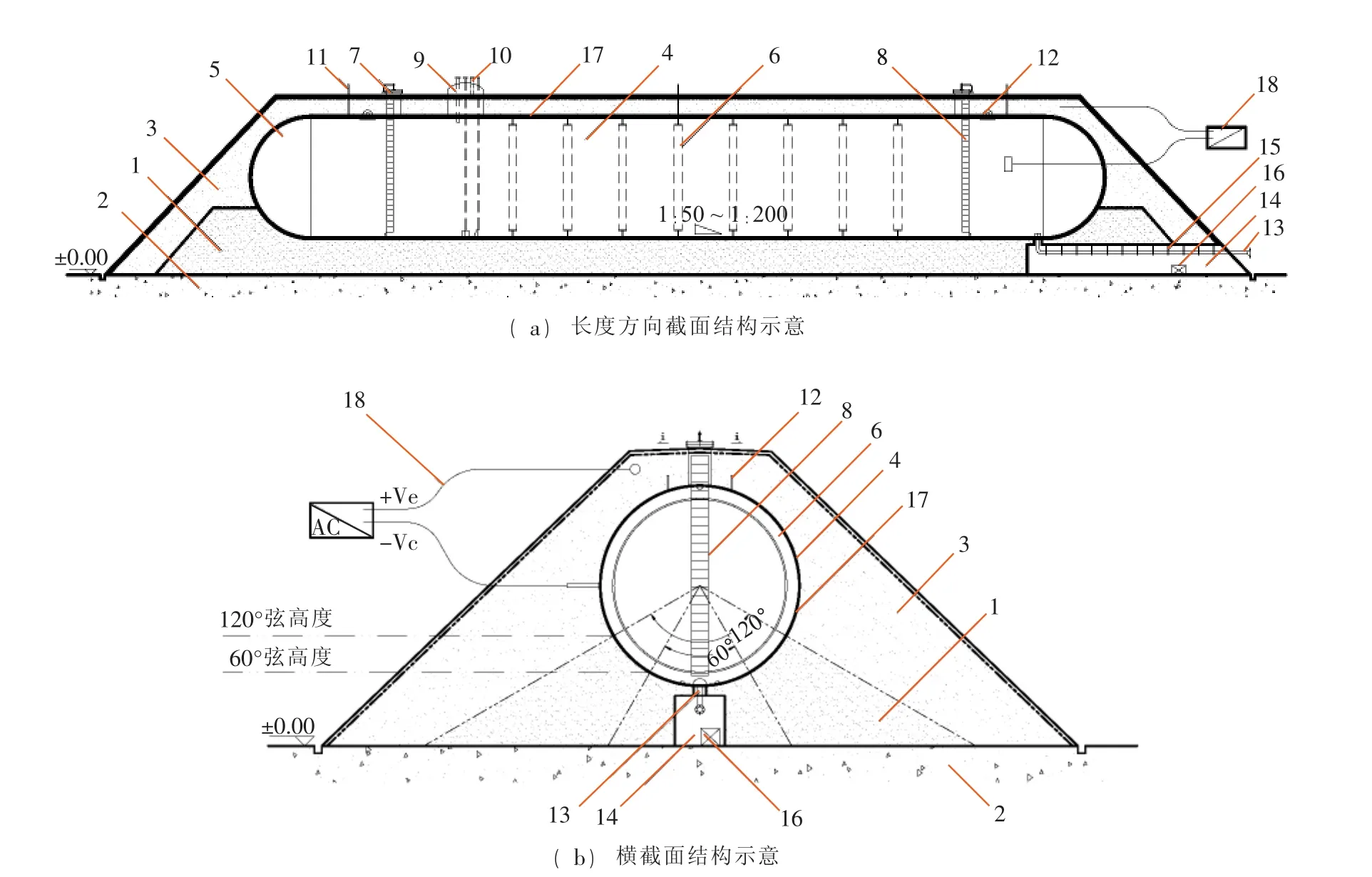

覆土式储罐通常用于在常温下压力存储液化烃产品,这种压力容器起源于西欧,被称之为Mounded Storage Tank或Mounded Vessel;因其外形为长圆筒形,也被形象地称为覆土子弹罐;在我国台湾地区,多被称为覆土式储槽[1]。覆土式储罐为圆筒形卧式承压结构,底部无鞍座支撑,直接置于地面以上的连续性沙床上,外表面全部被覆土层覆盖[2],如图1所示,其结构形式不同于地上式储罐和球罐,也不同于地下埋地式储罐。

覆土式储罐的主要优点是可以有效防止常温压力存储液化烃时的沸腾液体扩散蒸气爆炸,且不受临近热源、爆炸冲击波、飞溅物冲击或其他突发事件损害,另外还具有美化环境、减少占地面积、缩小与周边临近设施安全距离等优点[3]。覆土式储罐若能克服保养、腐蚀、沉陷、地震、泥石流、暴雨、水灾等问题,则大有发展前途[4-5]。自上世纪80年代以来,覆土式储罐已逐渐被欧、美、日等发达国家和地区作为球形储罐、地上储罐的替代产品所采用[6]。目前国内的法规和标准、规范还没有关于覆土式储罐的相关设计准则、建造要求和检验标准,随着国内液化烃安全存储需求的扩大,覆土式储罐的应用不断增多,对其认知也逐渐加深,这些工作需进一步完善[7]。尤其是大型覆土式储罐容积大、结构形式复杂,储罐制造及组焊的质量控制要求高,水压试验、表面涂覆与防护、沙床施工等工序在建造中互相交叉影响,选择和确定合适的建造方法是覆土式储罐建造的技术难点。

2 覆土式储罐的建造技术

2.1 基础及沙床的施工

覆土式储罐基础及沙床具体施工步骤如下:

图1 覆土式储罐系统结构示意

(1) 基础准备。根据设计要求构筑合适的沉降均匀且平整的基础,既可以是直接由土壤承载的基础,也可以在软土或地质条件不好的场地采用桩基混凝土板或钢筋混凝土板整体基础。基础准备前,为确认地基的承载能力,必要时还应进行预加载试验。

(2) 罐底通道、挡土墙施工。根据设计要求,在基础上现浇砌筑混凝土或钢筋混凝土结构的罐底通道和挡土墙。

(3)沙床施工。覆土式储罐建造最重要的是沙床的处理和夯实[8],而沙床施工中最重要的是沙材的选用以及密实[9],一般采用分层夯实、逐层检验以达到规定的密实度。首先按设计要求选用洁净的干沙或细土来堆墩沙床;然后将干沙或细土平铺堆墩,逐层堆高,堆墩时分层压实,每层最大厚度为0.3 m,每层都应压实到至少95%的最大干密度,采用土壤密实度检测仪对每层进行测量检验,符合要求时方可继续堆墩下一层,直至堆墩至以后要安置的储罐横截面底部圆心角60°对应的弦高度(以下简称“60°弦高度”,类似的有“120°弦高度”),如图1(b)所示;最后还应在沙床上挖掘修筑以后要安置的储罐底部的圆柱轮廓,并用与储罐外壁曲率相同的样板对沙床仔细修型,以达到所需的轮廓[10]。

在覆土式储罐基础及沙床施工期间,在附近的固定位置设置一个沉降观测原点,定期对储罐基础进行沉降监测,发现异常时及时处理。

2.2 覆土式储罐建造及施工方法

根据覆土式储罐容积及制造厂的装备能力、运输条件、现场条件,储罐的建造可以分为在制造厂内整体建造、分段制造及现场组焊、分片制造及现场组焊三种方式。

2.2.1 制造厂内整体建造

在制造厂内整体建造储罐往往是第一选择方案。但大型覆土式储罐的制造受到工厂条件和运输道路的限制,只有具有大型厂房和起吊、装配能力的制造厂及位于沿海、沿江靠近主航道并有良好发运码头的制造厂才能制造和发运大型覆土式储罐[11]。

储罐在制造厂内整体建造时,包括钢板下料、成型、组焊、无损检测、焊后热处理、水压试验、除锈涂敷等全部环节都应在制造厂内完成。其优点是工艺成熟、自动化程度高,质量易于控制,现场安装无需在沙床上再进行组装、水压试验及除锈防腐施工,对沙床的影响极小;缺点是依赖大型起重及运输机械,占用大量生产场地,尤其是水压试验时对生产场地的影响较大,由制造厂至安装现场的吊装和运输还需要制造临时鞍座或吊耳等。制造厂内整体建造一般适合于内直径≤6 m、容积≤500 m3的储罐。大型储罐在制造厂内经整体组焊、局部热处理和无损检测、尺寸检验合格后,其质量将达到数百吨,用简单的方法已无法运出车间,即使运出车间后,还要准备水压试验的场地,需解决水压试验场地承载问题[12],往往显得不经济。

印度的VIJAYTanks&Vessels Limited(VTV)公司曾在其位于印度北部Vadodara的工厂内整体建造了数台容积500 m3的覆土式储罐,储罐内径4.5 m、长度24 m、壁厚80 mm,并经过1 000 km的长途运输运至印度北部的石油精炼厂安装。

西班牙的DF Caldere rí a Pesada(DFCP) 公司曾在其位于西班牙北部海岸边Gi jón的工厂内整体建造了3台容积8 500 m3的覆土式储罐,储罐内径10 m、长度98.1 m,并通过运输船配合液压顶升机械、自行式模块运输车(SPMT) 运输,安装到距厂区5.5 km外的深水码头油库区,整体建造运输就位流程见图2。

2.2.2 分段制造及现场组焊

图2 DFCP公司3台覆土式储罐整体建造运输就位

大型覆土式储罐(直径一般超过5 m,总长超过30 m,总质量超过200 t)受制于运输及吊装能力,考虑到建造的经济性,可选择首先在工厂或现场分段制作,然后在现场的沙床上分段组装。在沙床上分段组装时,需保证储罐的整体直线度满足设计及验收规范要求,同时降低对连续式沙床的破坏,避免产生不均匀支撑,并合理安排在沙床上的焊接、无损检测、防锈处理及防腐涂敷等作业[13]。覆土式储罐在沙床上的分段组装可按图3所示的步骤进行。

图3 覆土式储罐在沙床上的分段组装流程

印度VTV公司1997年建造了3台容积1200m3的覆土式储罐,储罐内径5.9 m、长度64 m,每个储罐都分为9个分段运输至印度石油公司(IOC)古吉拉特邦的精炼厂,在现场沙床上再进行组装、焊接,完成建造。

西班牙的IDESA公司2014年为法国客户SHELL建造了2台容积600 m3的覆土式储罐,储罐内直径4.6 m、长38.25 m,每个储罐质量112 t,分为2个分段运输至现场,在沙床中开挖壕沟焊接对接环缝,完成建造,如图4所示。

图4 IDESA公司2台覆土式储罐分段现场组焊

分段制造及现场组焊的方法适用于大型、超大型覆土式储罐的建造,减少了超大型运输工具及起重设备的施工作业,具有施工便捷、设备投入成本较低等特点,但需在沙床上开挖壕沟,并进行分段组对、环缝焊接、无损检测、局部热处理、水压试验、除锈涂敷等工作,对沙床的稳定性会造成一定影响。选用该方法时,应从经济上综合分析设定储罐的分段数量,控制储罐整体的直线度、降低对连续式沙床的破坏、避免产生不均匀支撑,宜尽量减少储罐的分段数量,总长接近100 m的超大型储罐分段不宜超过5段。考虑到储罐需在沙床上进行水压试验,在设计储罐的焊缝排版方式时,应注意在储罐筒体横截面底部120°弦高度范围内不设置纵缝,优选的纵缝设置方案是将每个筒节仅分为2块弧板,即仅保留两条纵缝,相邻筒节之间保证纵缝错开,如图5所示。

图5 某储罐的分段建造及焊缝排版示意

2.2.3 分片制造及现场组焊

一般情况下,大直径卧式圆筒形储罐制造完毕进行整体运输或分段运输都是不可行的,通常采取分片制造及现场装配[14]。分片制造及现场组焊方式类似于球形储罐的建造模式,在制造工厂完成全部分片弧板的制造,然后散货运输至现场沙床附近进行拼装和组焊,通过液压顶升装置、顶推滑移机械或SPMT等,将储罐整体平移至沙床上就位,完成安装。覆土式储罐分片制造及现场组焊流程见图6。

笔者所在公司于2016年在加纳建造的4座2 356 m3覆土式储罐即采用了分片制造及现场组焊的方式,储罐内径8 m,长度49.6 m,壁厚54 mm,单座储罐质量约650 t。储罐筒体、封头的分片弧板全部在国内工厂完成制作,运输到现场后,在沙床附近完成整体组装、焊接、无损检测和整体热处理;储罐沙床中仅开挖2处壕沟作为滑移通道,并建有滑移轨道及其基础(储罐就位后可拆除或埋入沙床中),储罐整体通过液压顶升、沿轨道液压顶推滑移、落位后在沙床中预设位置就位,在沙床上再完成水压试验、除锈涂敷等工作,如图7所示。采用顶推滑移的方法实现大型覆土式储罐的安装就位,相对于传统的大吊机吊装落位方法,在成本上有巨大的优势,尤其是部分地区无法租赁大吨位吊车时,更能体现出优越性[15]。

图6 覆土式储罐分片制造及现场组焊流程

分片制造及现场组焊方法同样适用于大型、超大型覆土式储罐的建造,可避免超大型运输工具及起重设备施工作业,只需投入必需的液压顶升、顶推滑移机械或自行式模块运输车(SPMT)等,具有施工便捷、设备投入成本较低等特点。采用这种施工方法,在沙床上仅需开挖2处壕沟,对连续式沙床稳定性的影响较小;但分片制造及现场组焊方法的现场组焊工作量大,焊接质量控制是其难点之一。同样,分片制造及现场组焊后,储罐仍需在沙床上进行水压试验,储罐焊缝排版方式设计也应确保储罐筒体横截面底部120°弦高度范围内不设置纵缝。

2.3 储罐的无损检测

覆土式储罐焊接接头系数一般为1,对储罐的所有承压焊缝进行100%无损检测是其设计、建造规范的要求。储罐的对接焊缝一般都要求进行射线检测(RT),对于焊接接头厚度超过50 mm,或在现场组焊的对接焊缝,在其设计、建造规范允许的情况下,宜采用UT方法(TOFD技术) 代替RT。如按照ASME BPVC第Ⅷ卷第2分册设计、建造覆土式储罐,其各类焊缝的无损检测要求应符合该规范第7篇表7.2的要求。

2.4 储罐的液压试验

覆土式储罐的液压试验可在基础沙床上直接进行,试验前对开挖的壕沟应先用临时承压沙袋支撑(如图8所示),并夯实达到密实度要求,同时应确保基础沙床断面已堆高至罐体横截面底部至少120°弦高度的水平面。储罐液压试验宜选用淡水作为介质,也可以选用咸水或含盐分水,pH值应控制在6~7之间。试验时的温度测量、试压程序、压力值读取及合格验收标准应符合所采用的储罐设计、建造规范。沉降监测应在液压试验期间进行,应在充水量分别达到储罐容积的0%、25%、50%、75%和100%时,以及容器充满48 h后进行监测。液压试验阶段的沉降速率应随着时间而减小。如沉降速率不是逐渐减小,应迅速通知有关施工方,将储罐部分清空,并及时对基础及沙床进行加固等处理。

图8 储罐液压试验阶段壕沟处用临时承压沙袋支撑

对于在现场组焊的储罐,储罐横截面底部120°弦高度范围内的外表面,包括环向焊接接头需在液压试验前完成防腐涂敷,但是目前国内的压力容器规范和标准中还没有相关规定。根据ASME BPVC第Ⅷ卷第2分册8.1.2(e)[16]的规定,在得到用户或其代理同意时,先于水压试验前对容器内外承压焊缝进行防腐涂敷也是允许的,这种情况下,还可预先对焊缝按照ASME BPVC第Ⅴ卷第10章[17]的要求进行泄漏检测。

此外,对储罐进行重复水压试验,也被视为覆土式储罐在运行和维护期间的一种检验手段。如印度的OISD-STD-150标准[18]规定,覆土式储罐每隔10年,或在每次维修或焊接新连接件时,应由安全检查员进行水压试验。

2.5 储罐的防腐涂层及阴极保护系统施工

覆土式储罐的基础、沙床和覆土层都存在潜在的腐蚀环境,研究表明,腐蚀问题是覆土式储罐最大的危害[19]。对此,覆土式储罐需要采用防腐涂层和阴极保护系统相结合的重型防腐系统在其设计寿命内提供充分保护。防腐涂层及阴极保护系统的施工应完全符合覆土式储罐的设计要求,选用合适的防腐材料及制造工艺,尽量减少对基础、沙床和覆土层的影响。外表面涂层的完整性是覆土式储罐防腐蚀的关键,对于储罐一旦覆土后不能检查的防腐涂层,在施工中应加强对这些部位涂敷的质量控制,必要时应采用涂膜厚度检测、电火花漏点检测等方法加强控制。阴极保护的效果,一般应测试储罐与其相邻的电解质(土壤) 的电位差来评价,测得的电位差至少达到-0.85 V(vs.CSE),但不能负于-1.15 V(vs.CSE),此测试值不包括IR降。

对于分段或分片制造并在现场组焊的储罐,储罐各部位应根据不同的施工阶段及时进行防腐涂敷。例如根据ASME BPVC第Ⅷ卷第2分册设计、建造的某覆土式储罐,分3段制造并在现场组焊,其各部位外表面的除锈及防腐涂敷分阶段施工如表1所示。

表1 分段制造现场组焊的储罐分阶段除锈及防腐涂敷

2.6 覆土层的施工

覆土式储罐在完成水压试验、防腐涂敷和阴极保护系统的施工、整体验收合格后方可进行覆土工作。对于覆土式储罐,沙床及覆土层的堆墩是伴随着储罐安装的不同时期分阶段施工的,如图9所示,沙床及覆土层的施工分为Ⅰ、Ⅱ、Ⅲ3个部位,分别在储罐就位前、储罐在沙床上充水液压试验前及液压试验后进行。

图9 覆土式储罐沙床及覆土层的分阶段施工示意

具体的施工步骤如下:

(1) 储罐周围剩余部分的堆墩及覆土。首先按设计要求选用洁净的干沙或细土来堆墩覆土;然后依次分层堆墩储罐周围的覆土、堆墩储罐顶部的覆土及按设计坡度修筑覆土层的斜坡。

如图10所示,分层堆墩储罐周围的覆土时,堆墩储罐外壁500 mm范围内的覆土(图10中区域Ⅲ-1)及堆墩储罐外壁500 mm范围外的覆土(图10中区域Ⅲ-2) 应分层交替进行,每层最大厚度为0.3 m,每层都应压实到至少95%最大干密度,并采用土壤密实度检测仪对每层进行测量检验,符合要求时方可继续堆墩下一层,直至储罐顶部。继续分层堆墩储罐顶部的覆土时,每层压实到至少90%最大干密度即可,过多的分层压实将会使压力传导到储罐上引起受力不均。

图10 储罐周围的覆土分层堆墩示意

(2) 防冲刷层施工。防冲刷层的作用是将雨水冲刷或侵蚀对覆土结构的影响降到最低,一般有砌筑结构或植被结构两种类型[20]。施工时,应按设计要求,在覆土层顶面及斜坡面修筑防冲刷层,并沿挡土墙的墙脚修建散水坡及排水明沟。

3 结束语

(1)覆土扩散式储罐相比于其他传统储罐,在避免沸腾液体扩散蒸气爆炸、保证使用安全、节约土地等方面有着明显的优点,随着液化烃安全存储需求的扩大,覆土式储罐将得到越来越广泛的应用,可以替代球罐。

(2) 覆土式储罐的建造应结合制造厂能力、运输条件、现场施工条件及经济性综合考虑,通过比较和分析几种建造方法的优缺点来选择和确定合适的建造方法。

(3) 覆土式储罐的施工是一项系统工程,涉及到基础、沙床、覆土及储罐建造、涂敷作业及阴极保护系统等多专业、多工序,存在相互影响和制约问题,应从全系统统筹考虑,科学组织,合理安排各工序的互相结合,才能确保覆土式储罐建造的质量。