原料气过滤分离器泄漏的非常规检修方法

王得胜,林国军,陈立军,张 强,宋 俊

(西南油气田分公司重庆天然气净化总厂忠县分厂,重庆 404300)

1 原料气过滤分离器使用情况

忠县天然气净化厂原料气过滤分离器快开盲板为NLS 型结构,开关灵活使用方便,密封效果好。该厂过滤器使用已超过15 年,早期使用过程中,设备运行情况良好,2014 年以后,过滤器检修频次明显增多,由原来的年均1 次增加到年均3 次,主要表现为快开盲板密封失效。

2 原料气过滤分离器泄漏处理情况

2017 年12 月9 日,忠县天然气净化厂原料气过滤分离器F-1101ⅡB 出现原料气介质泄漏,泄漏区域位于快开盲板上部。

2.1 泄漏后一次处理措施

(1)打开快开盲板,检查U 形密封垫,快开盲板以及设备本体密封面均完好,进行常规保养后,复位试压,试压时快开盲板上部仍出现泄漏,醋酸铅试纸检测有变色,颜色较浅。

(2)再次打开快开盲板,更换U 形密封垫,复位试压,试压时快开盲板上部仍出现泄漏,醋酸铅试纸检测有变色,颜色较浅。

通过上述常规处理,仍无法有效解决故障。

2.2 故障原因分析

对比分析以往快开盲板泄漏情况,检修人员总结出本次泄漏处理情况:①保养程序正确。②密封垫及密封面完好。③试压程序严格按照操作规程进行。④泄漏部位具有规律性,均在上半部分。

综合上述情况,排除常规原因后,判断快开盲板与筒体同心度较差,导致设备密封失效,快开盲板长期使用后存在一定程度的配合尺寸改变,引起密封部位泄漏。配合尺寸改变原因:①快开盲板的自重引起铰链轻微变形;②在检修、保养过程中频繁开关快开盲板,导致转动部件之间产生摩擦磨损。因此需要调整快开盲板的同心度。

3 原料气过滤分离器快开盲板同心度调整措施

为有效调整快开盲板同心度,制定如下调整步骤,有效解决快开盲板与筒体不对中的问题。

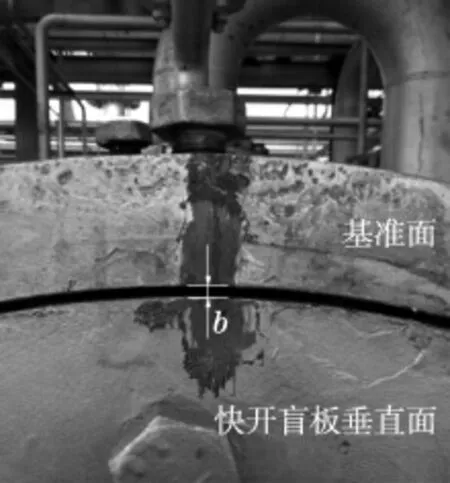

(1)检修前初始尺寸测量。测量快开盲板垂直平面相对于筒体法兰端面的偏差尺寸。以筒体法兰端面为基准面,选取上、下、左、右四处基准点,见图1。快开盲板4 点与筒体法兰断面的间隙及偏差尺寸见表1,所测尺寸均在正常运行条件下获取,表中的“-”表示该点快开盲板相对于筒体法兰端面向内凹。表1 中上下左右4个方向的偏差尺寸均不一致,对中度较差,故确认检修前快开盲板与筒体对中以及与筒体法兰端面平行情况较差。

图1 初始尺寸测量

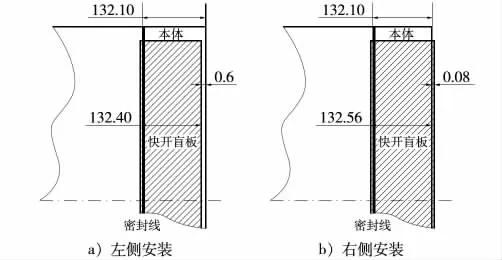

表1 调整前快开盲板相对于筒体法兰端面尺寸

(2)快开盲板常规保养。检修人员对原料气过滤分离器再次进行常规保养。

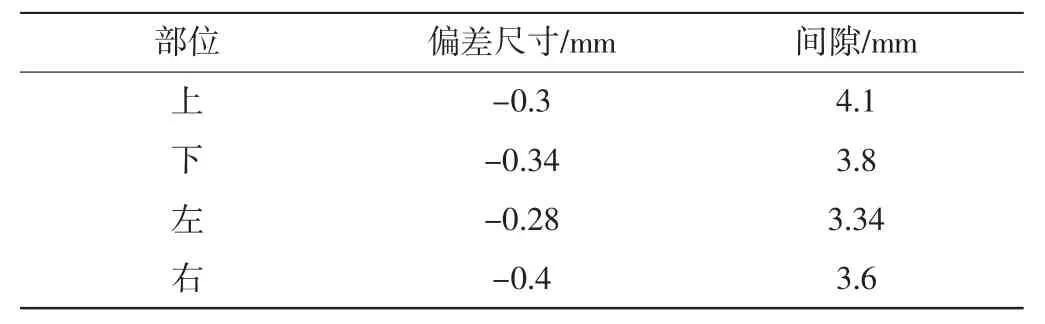

(3)确定U 形密封垫压缩量的基准尺寸。测量U 形密封垫与筒体接触点至筒体法兰端面的水平距离。该数据作为调整U形密封垫压缩量的基准尺寸,通过对筒体环向密封点的多次测量,测得结果见表2,取表中数据平均值,最终测得筒体环向的密封线到本体端面的平均水平距离d=132.10 mm。从表2 中也可以看出,快开盲板右侧凸出,左侧凹进,存在不对中情况。

表2 筒体环向密封点测量数据(顺时针测量)

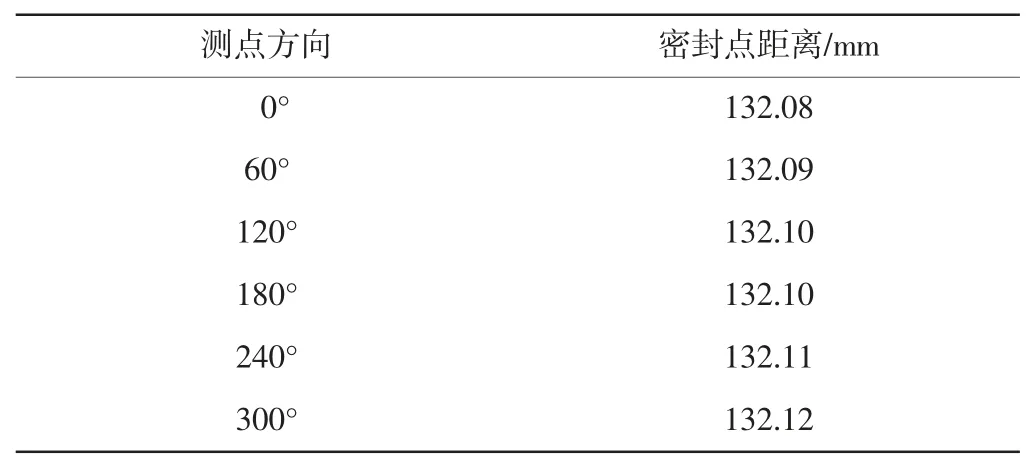

(4)确定常压下快开盲板左侧的U 形密封垫实际压缩量。测量左侧(270°)快开盲板总厚度132.4 mm,如图2a 所示。回装快开盲板,测量快开盲板左侧相对于该处筒体法兰端面偏差为-0.60 mm,计算得出快开盲板左侧在未加压状态下U 形密封圈的实际压缩量Y左=0.9 mm。Y左=快开盲板总厚度-偏差-基准尺寸=132.40-(-0.6)-132.10=0.90 mm。

(5)确定常压下快开盲板右侧的U 形密封垫实际压缩量。测量右侧(90°)快开盲板总厚度为132.56 mm。如图2b 所示,回装快开盲板,测量快开盲板右侧相对于该处筒体法兰端面偏差为0.08 mm,计算得出快开盲板右侧在未加压状态下U 形密封圈的实际压缩量Y右=0.38 mm。Y右=快开盲板总厚度-偏差-基准尺寸=132.56-0.08-132.10=0.38 mm。

图2 快开盲板安装示意图

U 形密封垫材料为氟橡胶,根据实际检修经验,U 形密封垫在正常使用条件下压缩量应控制在0.50~0.70 mm,才能保证良好密封,比较左右两侧的实际压缩量,需要对其进行调整。

(6)确定调节方案。根据步骤4、5 可以看出,快开盲板整体是左侧向里凹,右侧向外凸,根据左右侧计算的压缩量与理论压缩量对比,在左侧铰链与筒体法兰端面接触面处添加厚度为0.40 mm 的铜片,使得密封垫环向压缩量基本一致,符合理论压缩量要求。

(7)检验压缩量是否符合要求。调整完成后,安装复位快开盲板,测量不带压状态下快开盲板垂直面上(0°)、下(180°)、左(300°)、右(120°)等4 处相对于筒体法兰端面的偏差尺寸。从表3中可以看出添加铜片后,测得的左右两侧偏差分别为-0.36 mm和-0.2 mm,计算得出此时左右两侧的密封圈实际压缩量均为0.66 mm,符合经验值0.50~0.70 mm。

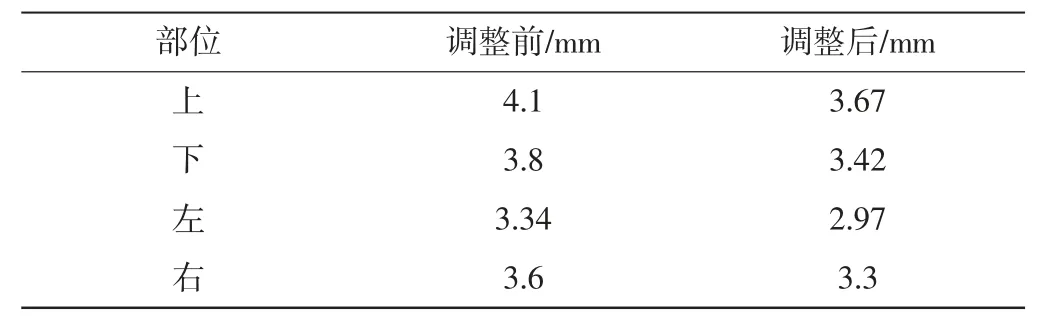

表3 调整前后偏差对比

同样根据上述计算公式:实际压缩量=快开盲板总厚度-偏差-基准尺寸,计算调整后实际压缩量。快开盲板左右两侧调整后的压缩量均在正常范围内,满足使用要求。Y左′=132.40+0.36-132.10=0.66 mm,Y右′=132.56+0.2-132.10=0.66 mm。通过调整快开盲板,快开盲板与筒体径向间隙b 较调整前更均匀,见表4。

表4 快开盲板与筒体径向间隙

(8)试压检漏。调整完成后,复位快开盲板,严格按照操作规程进行试压检漏,升压至运行压力4.9 MPa,使用醋酸铅试纸检漏正常。

4 经验总结

随着原料气过滤分离器使用时间的延长,快开盲板同心度变化会增大,容易导致快开盲板处泄漏。因此,归纳总结原料气过滤分离器故障非常规检修方法很有必要。现场测量并调整快开盲板同心度,在满足原料气过滤分离器U 形密封垫密封所需压缩量的前提下,保证原料气过滤分离器有效密封。结合忠县天然气净化厂原料气过滤分离器的使用情况,在设备使用超过10 年后至少需要调整一次快开盲板同心度,并进行年度检查,适时调整。