环形燃烧室模型试验件冷态流场测量调试试验研究

刘 涛,刘 冲,卢克乾,杨 敏,黄 菁

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.株洲易力达机电有限公司,湖南株洲 412002)

1 引言

燃烧室的设计好坏直接影响航空发动机的工作性能,设计出一种燃烧效率高、流阻低、燃烧稳定、温度分布合理及寿命长的高性能燃烧室,是航空发动机研制的一项十分的重要任务[1]。而正确认识燃烧室内部气流结构,特别是火焰筒内部速度场的分布与变化规律,对其内部气流压力分布、燃油雾化与掺混、头部燃烧组织、出口温度分布及燃烧性能等方面的改善有着很强的指导作用,同时也是研究航空发动机燃烧室设计技术的基础。

由于燃烧室结构复杂和内部空间狭小,使得其内部流场的测量极其困难。人们最初主要依靠热线风速仪和皮托管[2]等接触式测量方法进行测量,对流场有一定干扰且测量精度不高,后来发展的LDV、PDPA[3-5]等激光测量方法实现了非接触式测量,对流场没有干扰且测量精度也得到很大提高。然而上述测量方法均为单点测量,对于燃烧室内部流场测量而言还存在着很大的缺陷和不足,无法捕捉强湍流流场结构,且存在较大失真。

随着计算机技术、激光技术及图像处理技术的快速发展,PIV技术应运而生,它能够实现非接触、瞬态、全流场的测量,并逐渐成为燃烧室内流场测量的主要手段。文献[6]~[14]采用PIV 对单头部矩形燃烧室模型试验件冷态内流场进行了测量,并获得了有益的流场信息。文献[15]~[19]运用PIV对单头部矩形燃烧室模型试验件冷热态内流场进行了测量研究,发现两者结构大致相似。张俊等[20]在高温高压条件下,采用PIV 对单头部矩形燃烧室模型试验件内流场进行了测量,获得了接近燃烧室真实工况下的流场特征。虽然以上研究均获得了大量的有益流场信息,但其均局限于环形燃烧室单头部矩形模型试验件的流场测量研究,对于燃烧室头部燃烧组织和出口温度分布有着重要影响的多头部流场测量研究还鲜有报道。Kao 等[21]试验研究了三头部和五头部矩形模型燃烧室流场结构,并考察了中间头部伸出3.2 mm时流场结构的变化。其研究显示,头部数量和排列方式对流场均有显著影响,这也表明有必要在更加接近真实的燃烧室模型试验件上开展流场研究。但目前为了进行较好的光路布置并获得较好的测量效果,燃烧室PIV 流场测量研究均基于矩形结构的试验模型,无法获得在真实曲率效应影响下的单个头部流场细节结构、相邻头部之间的相互作用特性及整个环形流场的结构特征,同时也无法消除两侧壁面对流场的不利影响。为此,本文设计了环形燃烧室模型试验件,采用PIV 对其内部冷态流场进行测量调试,从试验角度进行探索和尝试,重点阐述测量调试的过程、遇到的问题及解决措施,以便为相关测量工作的开展提供参考和借鉴。

2 试验系统与调试方法

2.1 试验系统

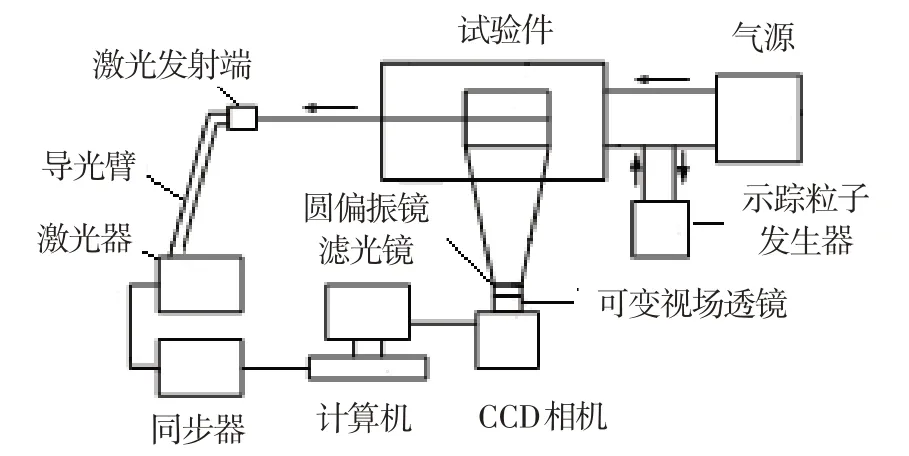

图1 试验系统示意图Fig.1 Sketch of experiment system

试验系统(图1)主要由PIV测量系统、试验件、气源等组成。其中PIV测量系统由Lavision公司提供,主要由计算机、同步器、激光器、导光臂、激光发射端、CCD相机、圆偏振镜、滤光镜、可变视场透镜、示踪粒子发生器等组成,其测量精度可达1%。试验时,将经过过滤、干燥后的压缩空气分出一路先进入示踪粒子发生器,携带示踪粒子后与主气流混合再进入试验件。本次试验采用橄榄油作为示踪粒子,雾化后粒径2~5 μm。

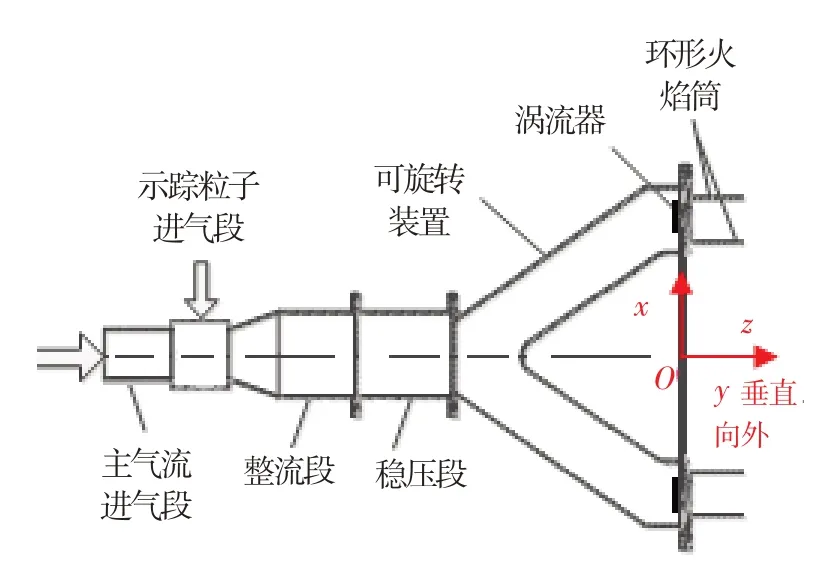

本文设计的环形燃烧室模型试验件由主气流进气段、示踪粒子进气段、整流段、稳压段、可旋转装置、涡流器、环形火焰筒等组成(图2)。其中,涡流器为双级旋流器,一级为斜切式,二级为径向式。环形火焰筒由两个透明且同轴圆环状的内环和外环有机玻璃组成,火焰筒在z轴方向长度为100 mm,其内环和外环所形成的腔高与某型燃烧室火焰筒头部腔高一致。为便于光路畅通和激光及时透射出试验件,火焰筒采用了透光材质并镀有增透膜。本次调试环形试验件共有18 个头部。考虑到主燃孔和掺混孔等孔的存在会对测量光路造成散射和折射等不利影响,因此本次研究暂不考虑主燃孔和掺混孔等结构。需要说明的是,由于本次模型燃烧室在结构上进行了一定简化,使得模型燃烧室流场与实际燃烧室流场可能存在一定差异,但至少可以保证靠近头部的流场一致,并通过测得的流场验证和优化头部设计及检验涡流器设计和加工一致性等。

图2 试验件示意图Fig.2 Structure of experiment segment

考虑到试验时背景光较强,在CCD相机镜头前加装了一枚532±5 nm的滤光镜。调试时,由于相机视场变化范围较大(从火焰筒腔高变化到火焰筒外径),在CCD 相机前加装了一个可变视场透镜。此外,为便于调试,试验件设计成了可旋转形式。

2.2 调试方法

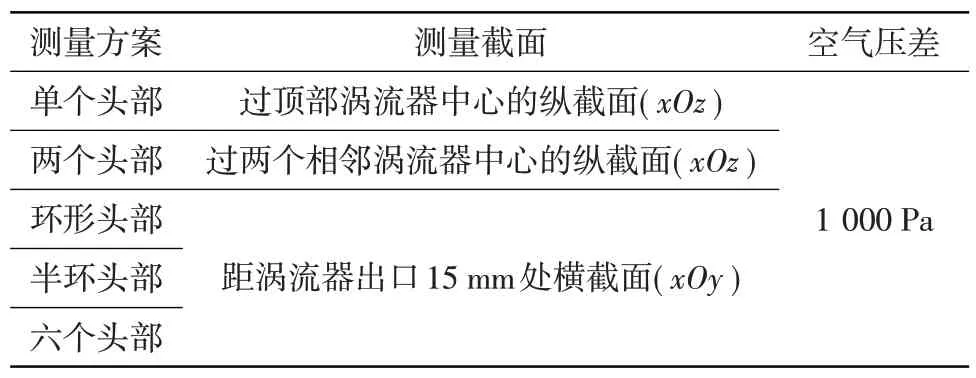

为在自模区工况下进行调试,首先对环形燃烧室中某一单个头部纵截面(过涡流器中心的xOz截面)流场在不同气压点条件下进行测量。结果表明,在进出口压差为500 Pa时流动就已进入自模区,但考虑到在较大气压点条件下试验需要较大的示踪粒子量,因此选取压降1 000 Pa 作为调试工况。试验所用相机的分辨率为2 048 pix×2 048 pix,每一次测量相机均采集300 帧。激光器采用Nd:YAG 双脉冲激光器,单脉冲能量最大为120 mJ。为保证测量的准确性,调试时的跨帧时间及查问域大小设置根据被测对象视场大小及速度范围进行调整,以确保每个查问域内的示踪粒子位移量为查问边长的1/4左右,且每个查问域内示踪粒子数量在6~8个。具体测量方案见表1。依据实际情况,且为减少调试工作量,调试时按照单个头部、两个头部、环形头部、半环头部、六个头部顺序进行调试。

表1 测量方案Table 1 Measurement scheme

3 调试结果与分析

3.1 单个头部流场测量

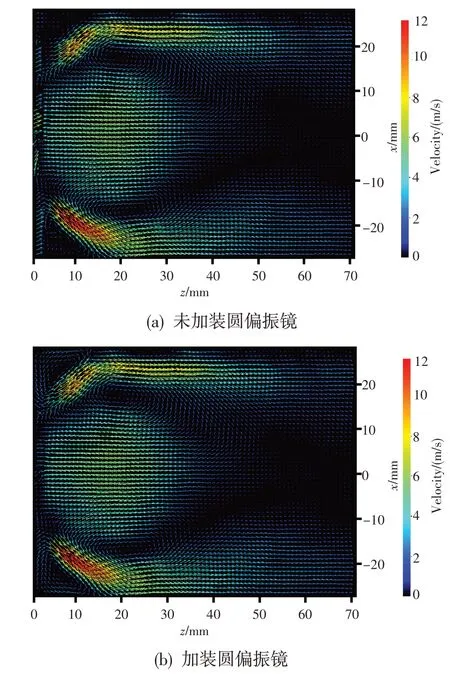

图3 环形燃烧室中单个头部流场测量结果Fig.3 Test results of single head with/withou a polarizer in annular combustor

对环形燃烧室中单个头部纵截面流场进行测量时发现,激光照射在涡流器出口表面会形成强烈的反射光,照亮了测量截面以外的流场区域,导致相机无法较好地识别测量截面中的示踪粒子。为此,调试时在镜头前加装了圆偏振镜。图3示出了加装圆偏振镜前后所获得的环形燃烧室中单个头部流场测量结果。图中,横、纵坐标分别表示在试验件z轴和x轴方向上的测量区域(下文类似)。从图中可以看出,未加装圆偏振镜时,靠近头部的流场没有获得较好测量,存在较大干扰信号。加装圆偏振镜后,涡流器出口表面的反射光被很好地削弱,靠近头部的流场得到了较好测量,干扰信号明显降低,且在头部上下两个拐角处能清晰看到有角涡存在。测量得以明显改善的原因在于,激光在壁面产生的反射光为偏振光,而示踪粒子散射光为非偏振米散射光,试验时可通过旋转圆偏振镜使壁面反射光降低到最小程度,而此时示踪粒子散射光仍然相对较强,能够很好地满足试验需求。另外,在相机所处视角处,火焰筒弧形壁面会对其产生一定的柱面透镜效应,使待测截面局部出现离焦现象,试验时可通过适当减小光圈实现较好的聚焦,此做法可能会使测量精度略有降低,但对于整体流场结构而言在可接受范围内。

图3(b)流场测量结果展示了旋流燃烧室头部流场典型结构特征,上下两侧为较强的两股射流,在涡流器出口形成了较大的回流区,并伴有上下两个角涡。由此可看出,对环形燃烧室中单个头部纵截面流场进行测量,可以获得单个头部流场细节结构。

3.2 两个头部流场测量

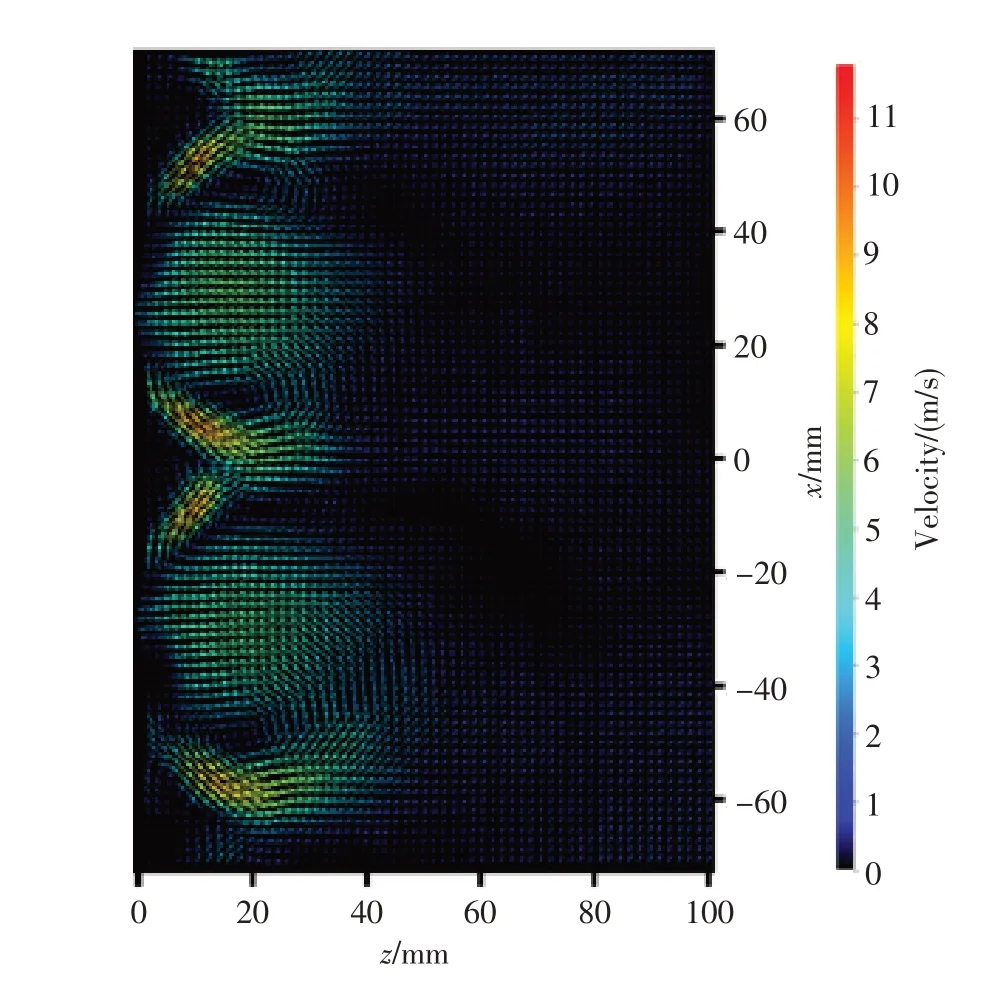

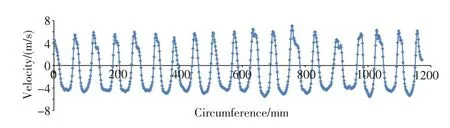

为获得环形燃烧室中两个相邻头部纵截面(平行于xOz截面)流场之间的相互作用特性,使片状激光平面同时过两个头部中心(涡流器中心),调节可变视场透镜焦距使视场大小为两个头部区域。经过标定,两个头部测量结果如图4所示。可以看出,两个头部具有相似的流场结构,在相邻射流主体处,两者相互交汇并融为一体向下游流动,在涡流器出口处均形成了较大的回流区。通过旋转试验件,可以获得环形燃烧室所有纵截面流场的相互作用情况。图5为距涡流器出口15 mm处z轴方向速度沿火焰筒周向的分布,从图中可清晰看出各个头部纵截面速度分布的差异和相互作用特性,可为燃烧室联焰、头部燃烧组织的优化和改进及涡流器一致性检验提供有益的指导信息。

图4 环形燃烧室中过两个涡流器中心的纵截面(xOz)流场测量结果Fig.4 Test results of flow field for two heads in xOz plane cross the center of two swirlers in annular combustor

图5 环形燃烧室中距涡流器出口15 mm处z轴方向速度沿火焰筒周向的分布Fig.5 Velocity distribution of z-component along the circumference of liner at 15 mm distance from the swirler exit in annular combustor

3.3 横截面流场测量

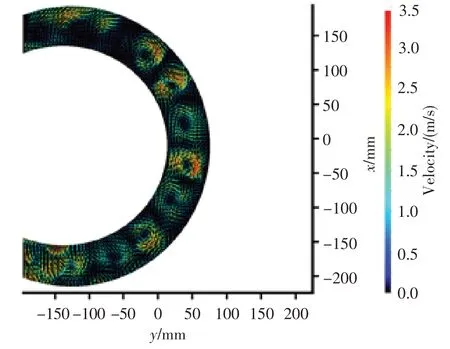

为了解横截面流场信息,将激光发射端和相机在原有布局的基础上水平旋转90°,使片状激光平行于xOy截面并距涡流器出口15 mm 处横切所有头部流场,此时相机仍然垂直于片状激光面布置。调节可变视场透镜焦距,使视场大小适于环形燃烧室所有头部流场区域。此时光路布置为片状激光垂直穿过火焰筒弧形壁面,而相机采集的光线传输时未穿过任何壁面,因此成像时不会产生光学畸变。经过标定,测量结果如图6所示。从图中可看出,环形燃烧室横截面流场(尤其是左半环)没有得到较好的测量。这是由于激光发射端在环形燃烧室右侧,当激光从右侧传输到左半环头部时要穿过3 层壁面,导致激光能量严重衰减。另外,对于PIV 测量,片状激光厚度(光腰厚度)为1 mm左右较为合适,但由于左右两侧的待测区域水平距离较大(404 mm),使激光光腰厚度在如此大的水平距离上保持1 mm非常困难。此外,由于相机像素没有增加,而视场相比单个头部增加了16 倍,导致测量分辨率大大降低。

图6 距涡流器出口15 mm处环形头部横截面流场测量结果Fig.6 Test results of flow field for annular combustor at 15 mm distance from the swirler exit

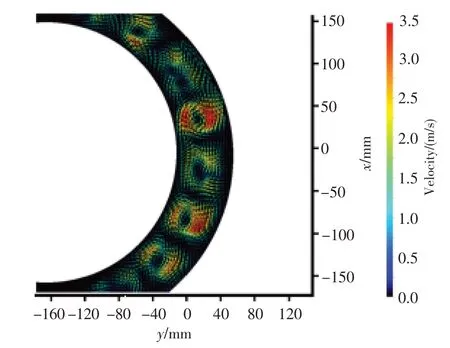

调整试验件与相机的相对位置,调节可变视场透镜焦距使环形燃烧室右半环头部流场处于相机视场中,测量半环横截面流场,结果如图7所示。相比环形流场测量,半环流场测量不存在激光衰减和光腰变厚等问题,但是由于上下两部分流场被试验件遮挡,使相应位置处示踪粒子的相关性变差,也没能得到较好的测量,测量分辨率仍然相对较低。

图7 距涡流器出口15 mm处半环形头部横截面流场测量结果Fig.7 Test results of flow field for half annular at 15 mm distance from the swirler exit in annular combustor

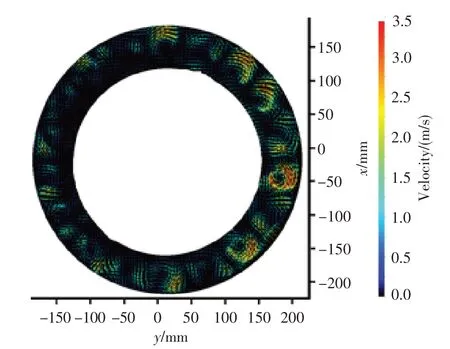

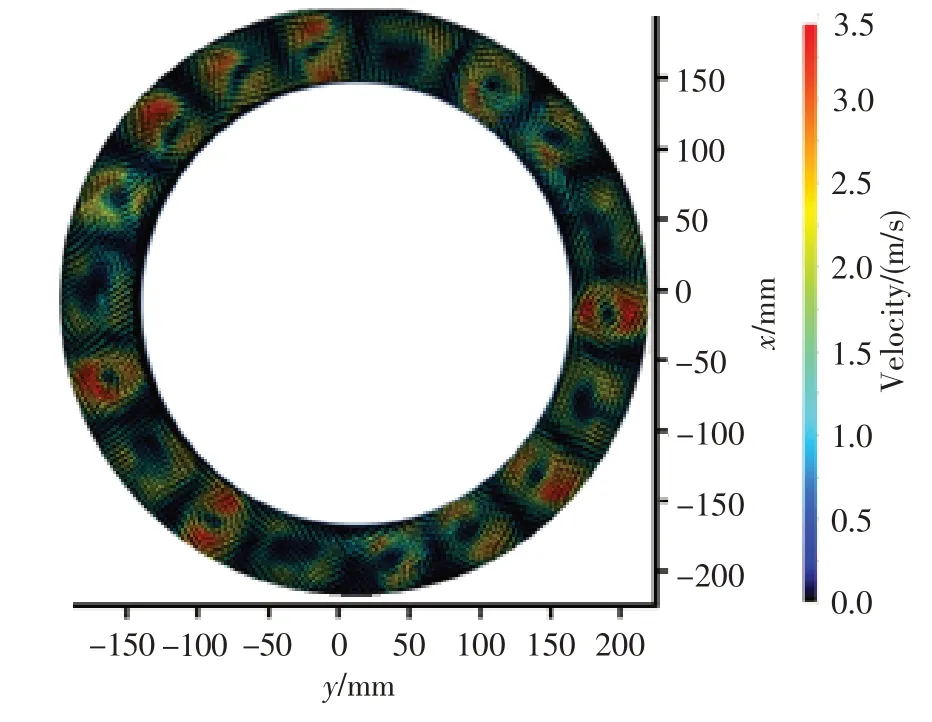

为提高测量分辨率而又尽可能多地测量横截面头部流场,决定对六个头部横截面流场进行测量。经过调整视场、对焦、标定,获得的测量结果如图8所示。可以看出,由于不存在上述影响测量的问题,六头部横截面流场测量获得了较好的测量效果,较好地测量出了每个头部横截面的旋转射流。此外,通过旋转试验件,可以获得环形燃烧室整个横截面的流场结果,如图9所示。从图中可以看出,在真实曲率效应影响下的相邻两个头部之间的相互作用特性及整个环形流场的结构特征,可为燃烧室头部燃烧组织和出口温度分布优化及调控提供重要指导信息。

图8 距涡流器出口15 mm处六个头部横截面场测量结果Fig.8 Test results of flow field for six heads at 15 mm distance from the swirler exit in annular combustor

图9 通过旋转试验件获得的距涡流器出口15 mm处环形头部横截面流场测量结果Fig.9 Flow field of annular combustor at 15 mm distance from the swirler exit aquired through rotating the experiment segment

4 结论

运用PIV,对设计的环形燃烧室模型试验件的冷态流场进行了测量调试,主要得到以下结论:

(1)环形燃烧室模型试验件火焰筒采用透光材质设计并配合增透处理,能够很好地将激光及时透射出试验件,有利于流场测量。

(2)PIV 测量系统中,在CCD 相机镜头前加装圆偏振镜能够很好地削弱试验件表面强烈的反射光,而加装可变视场透镜能够很好地满足不同头部流场测量时视场变化的需求。

(3)环形燃烧室中单个头部和两个头部的纵截面流场以及六个头部横截面流场均获得了较好的测量,而环形燃烧室横截面流场因激光衰减、光腰厚度增加、测量分辨率降低等因素,半环形流场因上下两个区域示踪粒子的相关性较差,都没能得到较好的测量。通过旋转试验件的方式可实现环形燃烧室横截面流场测量,较好地测得真实曲率效应影响下相邻头部流场之间的相互作用特性和整个环形流场的结构特征。