航空发动机涡轮叶片高周疲劳裂纹故障分析与思考

陈 博,朱剑寒,鲁辉军

(1.中国人民解放军空军装备部,北京,100843;2.中国航发四川燃气涡轮研究院,成都 610500)

1 引言

航空发动机高周疲劳问题是航空发动机设计的重点和难点问题,受到研究人员的广泛关注和重视。据统计,美国在1982~1996 年间发动机引起的A类事故中高周疲劳故障占56%。1994年朝鲜半岛局势紧张之时,美国空军主力战机F-15 和F-16 因高周疲劳故障被限制使用和停飞,以至于美国在1994 年启动国家涡轮发动机高周疲劳科学与技术计划(HCF计划)[1],对发动机叶片高周疲劳问题进行系统的深入研究[2]。我国的航空发动机自主研制起步晚,相对航空发达国家研制基础薄弱,对高周疲劳问题的认识更为有限。

本文以国内某小型涡扇发动机研制过程中发生的涡轮整体叶盘叶片高周疲劳裂纹故障为对象开展研究,总结经验教训,希望能够对国内航空发动机研制起到一定的参考借鉴作用。

2 故障概述

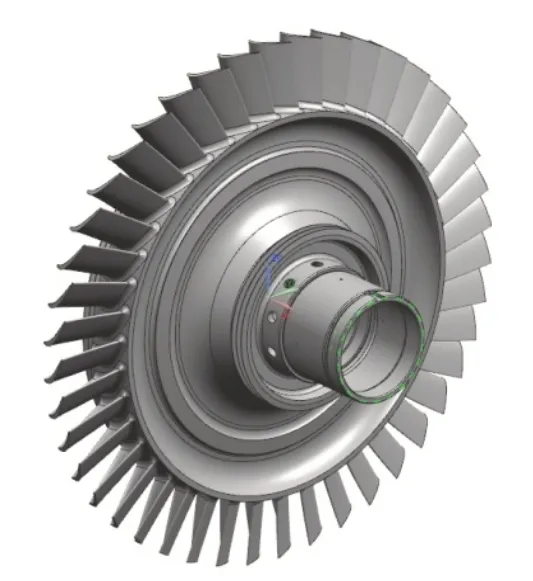

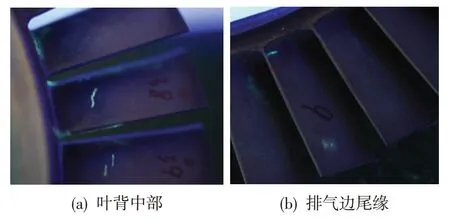

该小型航空发动机涡轮采用整体叶盘结构,如图1 所示。在可靠性累积试车过程中检查发现,涡轮叶片存在目视可见裂纹,总燃机时间在400 h 以上。分解后荧光检查发现,47片叶片中有36片在排气边叶根附近存在横向裂纹,其中9片有2条裂纹;29 个叶片裂纹部位在叶片排气边距叶根1~3 mm处,少数裂纹距叶根大于3 mm;裂纹最长约10 mm,其他裂纹横向长度均小于5 mm。本次故障的主要特点是裂纹数量多、位置分散、起裂快、扩展慢,其典型裂纹特征如图2所示,在国内属首次出现。

图1 发动机涡轮整体叶盘Fig.1 Turbine blisk of a certain type of engine

图2 故障叶片典型裂纹特征图片Fig.2 Picture of typical crack characteristics of fault blade

3 故障分析

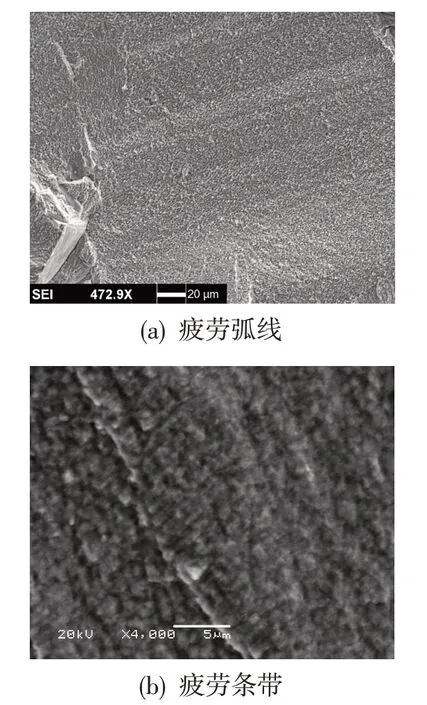

对裂纹开展断口分析,可见明显的疲劳弧线和细密的疲劳条带(图3)。各裂纹的位置、形貌和断口特征基本保持一致,属于同模早期故障,为起裂应力较高的高周疲劳裂纹。

图3 断口分析Fig.3 The fracture analysis

以高周疲劳裂纹为顶事件建立故障树(图4)。通过设计复查首先排除稳态应力过大的底事件,同时考虑到尚未攻克高温、高转速、小尺寸叶片动应力测量关键技术,排故初期主要针对结构抗力不足开展工作。主要措施为:改进铸造工艺,解决晶粒粗大不均匀和盘体取样性能明显低于随炉试棒问题,改进前后晶粒对比见图5;在设计上采取增大叶片根部倒圆、增加叶片尾缘厚度、去除后轮缘篦齿等结构优化措施。经整机试验验证,上述措施提高了叶片的高周疲劳抗力,消除了叶身中部裂纹,但叶片尾缘根部裂纹依然存在,需进一步开展根部裂纹故障机理研究和排查工作。

图4 排故故障树简图Fig.4 Fault tree of troubleshooting

图5 改进前后晶粒对比Fig.5 Grain contrast before and after improvement

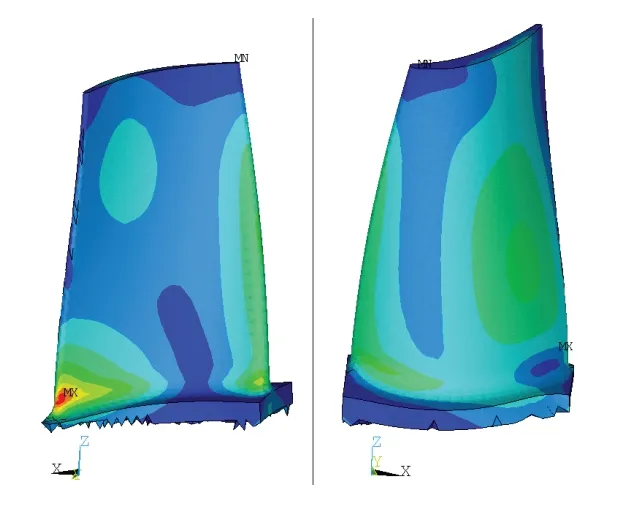

根据裂纹处于叶片根部的特征,结合叶片振动特性分析结果,发现在设计转速93%附近存在涡轮导叶数激起的第3 阶振动,且最大振动应力区域与叶片根部裂纹起始部位相吻合。相对振动应力分布和共振特性分别见图6、图7。

图6 涡轮叶片第3阶相对振动应力分布Fig.6 The third order relative vibration stress distribution of turbine blade

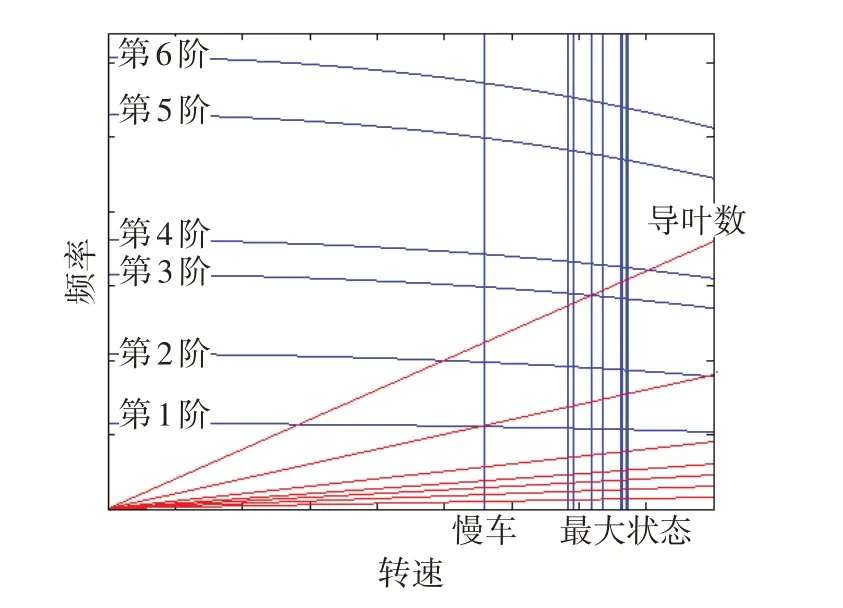

图7 叶片共振转速图Fig.7 Blade resonance speed diagram

为明确该共振点是否为危险振动,必须开展整机试车环境下的涡轮叶片动应力测量进行验证。为此,集中力量攻关,先后突破了高温应变片贴片及引线、高温环境测试系统冷却、涡轮端转静子测试改装、动应变数据分析及评估等关键技术,逐步掌握了高温、高转速、小尺寸涡轮整体叶盘叶片振动应力测试及评估技术,填补了国内相关技术空白;完成了国内首次具有该特征的涡轮叶片动应力遥测和引电器测试,获取了大量有效数据。测试及分析结果基本证明,叶片根部裂纹为涡轮导叶尾流激起的叶片第3阶振动应力超出材料许用应力所致。

4 排故措施及验证

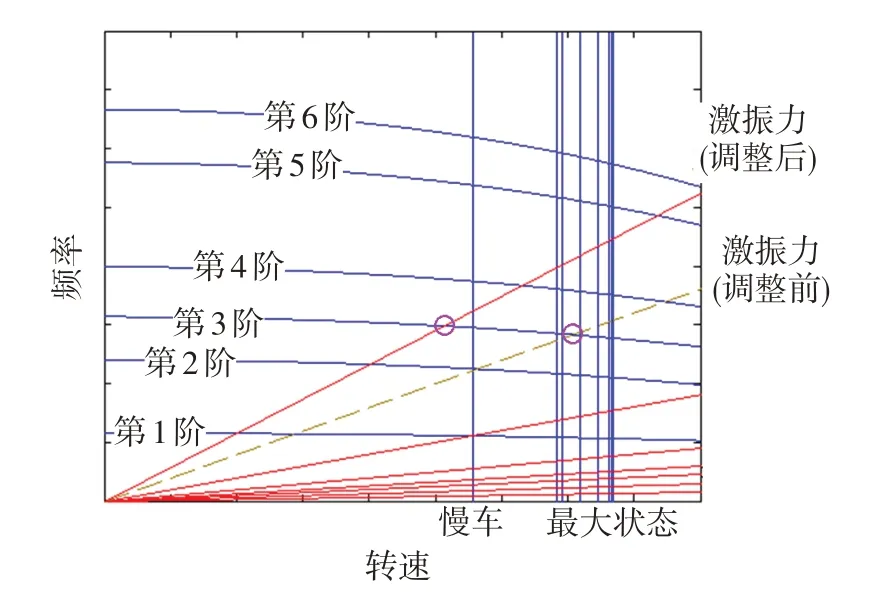

采取调整涡轮导叶数以避开共振点的针对性改进措施。在保证涡轮性能基本不变的情况下,导叶数增加40%以上,调整前后涡轮叶片的共振特性如图8 所示。整机环境动应力测量结果表明,改进方案在工作转速范围内最大振动应力较原方案降低70%以上,Goodman分析见图9。为进一步验证改进措施的有效性,开展了整机高周疲劳考核试验,在各共振转速附近累积循环数107以上,试验后分解检查未见异常,改进措施有效。

图8 导叶调整前后涡轮叶片的共振转速图Fig.8 Blade resonance speed diagram before and after adjustment

图9 方案改进前后的Goodman分析Fig.9 Goodman analysis before and after program optimization

5 认识与思考

通过此次排故,在设计、测试、验证、流程等方面有一些认识与思考,希望能够对国内航空发动机研制起到一定的参考借鉴作用。

5.1 叶片振动设计需重点关注的几个问题

(1)相比于榫连接结构叶片,整体叶盘结构叶片的连接与接触摩擦面减少,导致其阻尼减振能力大幅降低,更容易产生危险共振;

(2)对于重要阶次激起的重要模态振动,如一阶弯曲振动、前排导向器数激起的低阶次共振,在设计之初必须将其调出工作转速之外;

(3)除结构因素激起的共振外,还应考虑非结构因素(如燃烧室或导向器出口流场不均匀)导致的激励源;

(4)需加强叶片被动阻尼技术研究。

美国的HCF计划中,被动阻尼是其重要研究内容之一。目前,已经开展的被动阻尼技术有摩擦阻尼器、粘弹性材料阻尼、涂层阻尼和气膜阻尼等,从国外的研究资料看,被动阻尼技术能有效降低叶片振动应力60%~90%。

5.2 动应力测试技术的攻关和应用

随着对航空发动机性能要求的提高,叶型设计更加薄、扭,导致叶片振动频率相对较低。在发动机工作环境下,无法完全避开各共振点,叶片高周疲劳问题成为需特别关注的核心要素之一。在仿真技术无法准确评估振动应力的情况下,动应力测试是获取叶片动应力水平和避免振动危害的必要手段。动应力测试在欧美航空发达国家受到高度重视[3-4],是航空发动机研制必做项目,值得借鉴。此次故障隐患没有被及早发现,很重要的原因是前期缺乏振动应力测量手段,只能在当时的设计方法、设计准则条件下,通过理论分析初步认为振动危害性不大,结果一直到整机考核试验才发现设计缺陷,值得吸取教训。

5.3 叶片高周疲劳排故工作流程

通过此次排故,形成了叶片高周疲劳排故流程:①发现问题后通过断口分析、动应力测试、设计复查等措施完成故障树排查,明确故障机理;②结合故障原因制定针对性的排故方案,并完成强度、性能等评估;③通过动应力测量验证改进方案的有效性;④开展整机高周疲劳试验,完成排故方案考核。

其中,开展整机高周疲劳台阶验证试验是验证排故措施有效性的重要途径。国外发动机研制过程中特别强调整机高周疲劳台阶试验,即在加速任务试车开始前和在加速任务试车结束后进行向上和向下的高周疲劳台阶试验,且在高于慢车转速的每个共振转速下的驻留时间至少达到1×107循环(视材料特性而定)[5-10]。我国也做了相近规定[11],并要求如果在慢车转速与最高转速之间任何状态下存在着很大的振动峰值时,可以通过改变所规定的递增数,增加振动峰值点的运转时间总数。该发动机在贯彻上述流程排故后,又历经初始飞行前和设计定型考核试验,均未再现该故障。