SiC晶体测温判读技术研究

吕静雯,蒋洪川,闫 帅,李 扬,赵丽君,赵晓辉,张万里

(1.电子科技大学电子薄膜与集成器件国家重点实验室,成都 611731;2.中国航发四川燃气涡轮研究院,四川绵阳 621010)

1 引言

随着航空发动机朝高推重比、高马赫数、高效率及高稳定性方向发展[1],其压气机压比、转速及涡轮前温度都将更高,涡轮叶片也将承受更为严重的热应力和应变,造成其蠕变寿命大幅度下降,甚至出现叶片烧蚀、断裂[2-3]。为了对发动机进行相应的设计、试验和维护,精确测量涡轮叶片的表面温度分布十分必要。

目前航空发动机涡轮叶片等高温部件的测温方法,主要有热电偶、示温漆、红外辐射、蓝宝石光纤、SiC晶体等方法。其中,SiC晶体测温技术具有测温晶体尺寸小、无需引线、测温精度高、可高密度阵列式布点、测试改装易实现,以及能测量涡轮叶片缘板、榫头等其他测温方法难以实现测量的特殊位置而具有明显的优势[4]。晶体测温技术最早由俄罗斯库尔恰托夫原子能研究所开发设计,其研究的SiC晶体的应用温度范围为150~1 450℃,曾广泛用于评估Bor-4 和Bor-5 航天飞行器飞行试验条件下从轨道计划降落至地球时的外部温度载荷,且评估结果已成功应用于暴风雪号轨道航天飞船的设计及飞行试验[5]。目前,国外的晶体测温技术已比较成熟,尤其是美国、俄罗斯和乌克兰,已形成了完整的研发及应用体系[6-8]。国内对晶体测温技术的研究起步较晚,尚处在理论研究与验证阶段。张兴等[9]针对航空发动机关键结构部件高温测试的技术难题,开展了SiC晶体测温技术研究,阐述SiC晶体的退火特性和缺陷观察方法。

由于国外的核心技术不公开,只介绍原理以及测试应用案例,国内用户想用SiC 晶体测温方法判读温度需要支付昂贵的费用,导致SiC 晶体测温方法尚未在国内得到广泛使用。为此,本文对航空发动机涡轮叶片SiC 晶体测温判读技术进行了探究。深入研究了辐照SiC晶体的残余缺陷浓度与退火温度之间的关系,建立了温度判读数据库,并且通过Matlab 软件搭建了温度判读可视化界面,用户可以通过该温度判读软件轻松实现涡轮叶片所经历最高温度的判读。

2 SiC晶体的热处理与分析方法

2.1 热处理

实验中使用的SiC单晶样品由中国航发四川燃气涡轮研究院提供。在标定炉中标定同批次的辐照SiC单晶样品。标定处理温度范围为500~1 400℃,温度梯度为100℃,恒温时间为5 min。第一轮温度标定后,完成拉曼光谱及X 射线衍射等相关测试。继而,利用同一批样品进行第二轮标定实验,单次标定时间为5 min,相当于标定15 min的样品。标定过程中,尽量避免升降温过程带来的误差,控制晶体只经历最高温度。

2.2 SiC晶体的拉曼光谱分析

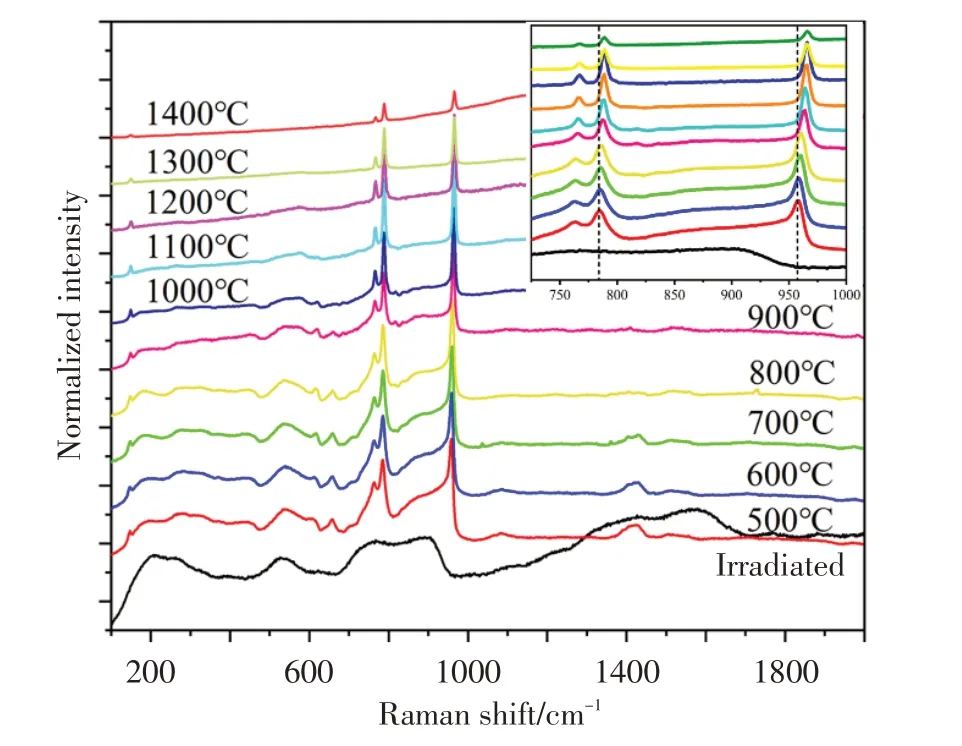

利用拉曼光谱[10]分析SiC 单晶样品的辐照缺陷和退火过程中的晶体缺陷变化。当SiC晶体样品经过中子辐照后点缺陷表现明显,产生弗伦克尔对[11]。X 射线衍射峰的变化体现在峰位偏移和峰形展宽上,即样品衍射角(2θ)和半高宽(FWHM)增大[12-14]。本实验中SiC 单晶样品的中子辐照条件为:中子注量1.72×1019n/cm2,辐照温度60~80℃。图1 为中子辐照后SiC单晶样品的拉曼光谱。分析可得,SiC单晶样品出现了光学拉曼峰的位置偏移和非对称性展宽,并且在534 cm-1出现了新的散射峰。这是因为中子辐照破坏了晶格的长程有序,导致晶格平移,对称性遭到破坏。

图1 中子辐照前后SiC单晶样品的拉曼光谱Fig.1 Raman spectroscopy of SiC single crystal samples before and after neutron irradiation

图2 中子辐照SiC单晶样品随退火温度变化的拉曼光谱Fig.2 Raman spectra of neutron irradiated SiC single crystal samples with annealing temperature

图2 为中子辐照SiC 单晶经过不同温度退火后的拉曼光谱。由图可知,随着退火温度的逐渐升高,在792 cm-1、975 cm-1位置的峰不断向高波数方向移动。辐照后新出现的峰也随着退火温度的升高而降低,并逐渐消失。这些现象说明,随着退火温度的升高,晶格内部缺陷逐渐减少,晶格也在恢复长程有序的结构。

2.3 SiC晶体的X射线衍射分析

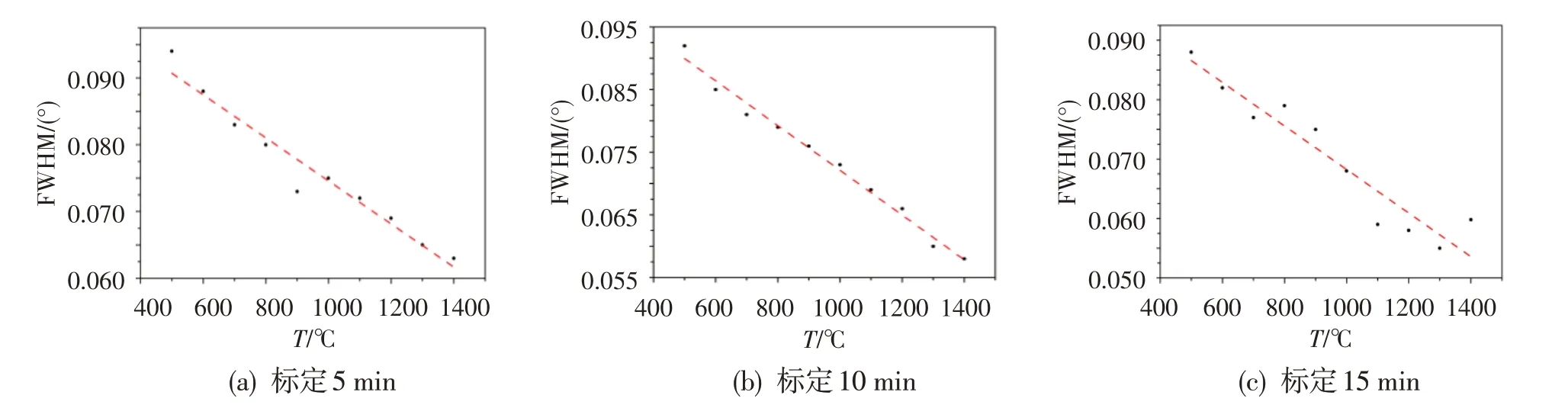

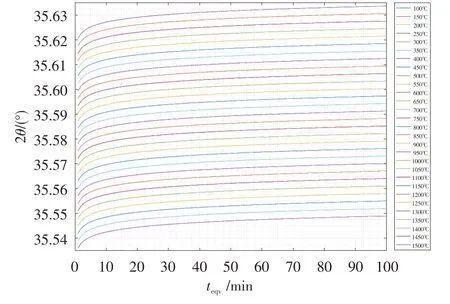

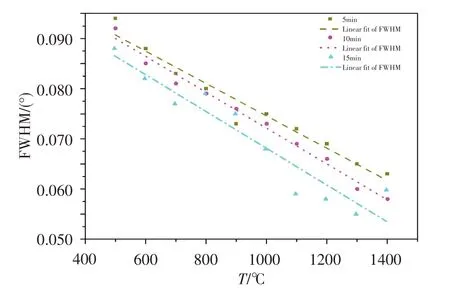

SiC单晶样品为0.2 mm×0.2 mm×0.3 mm的长方体状。由于晶体切割偏角的影响,导致在衍射面不是每个方向都有衍射峰的出现。因此采用高分辨率X 射线衍射仪进行φ扫描确定X 射线入射方向,再采用θ-2θ联动模式测量SiC晶体的(006)晶面,得到不同标定试验条件处理的SiC测温单晶样品(006)晶面衍射峰2θ和半高宽。图3给出了2θ随退火温度的变化趋势。针对经标定处理5 min、10 min 和15 min的SiC单晶样品,在400~1 200℃范围内,其(006)晶面衍射峰2θ随着温度的升高以近似线性的趋势增大。然而,由图3(c)可知,在标定温度超过1 300℃且标定时间达到15 min时,样品2θ判读结果反而有所降低。这可能是15 min 标定样品已经将缺陷修复到最大程度,继续退火导致晶格内部产生应力等缺陷,造成2θ判读结果降低。由此可以推测,5 min与10 min标定样品,其内部缺陷均未达到最大程度的修复。图4为FWHM随退火温度的变化曲线。可见不同标定时间下,SiC 单晶样品(006)晶面衍射峰FWHM随着温度的升高以近似线性的趋势减小。

3 SiC晶体的数据处理与温度判读

3.1 2θ数据处理

经中子辐照的SiC单晶样品产生的缺陷在高温环境下被部分修复,残余缺陷浓度可以用晶格参数表示。SiC晶体结构经高温环境修复后的晶格变化即衍射角随着修复温度的升高和修复时间的增加而增大,可用公式(1)[15]表示:

式中:D为XRD 测得的晶格参数衍射角;A、B、C为常数;Tmax为样品所经历的最高温度(℃);teqv为等效时间(min)。

将标定过程中的多组试验数据代入公式(1),求得常数A、B、C;绘制2θ与teqv的变量关系图,即2θ标定曲线图(图5),以此建立测试晶体最高温度、时间和衍射角三个变量关系的数据库,作为温度判读的依据。

3.2 半高宽数据处理

图3 SiC单晶样品衍射角随退火温度的变化曲线Fig.3 The 2θ values with annealing temperature curve

图4 SiC单晶样品半高宽随退火温度的变化曲线Fig.4 The FWHM values with annealing temperature curve

图5 2θ 标定曲线图Fig.5 Calibration curve by 2θ

图6 半高宽标定曲线Fig.6 Calibration curve by FWHM

综合X 射线衍射的测试结果,可得到半高宽标定曲线(图6)并作为温度判读依据。由图6可知:随着温度的升高,SiC 单晶样品(006)晶面衍射峰半高宽以近似线性的趋势减小。由5 min 与10 min 标定的两条半峰宽曲线可以看出,不同温度下标定样品的半高宽值很好地聚集于拟合曲线周围。但是,当标定温度超过1 100℃、标定时间达到15 min 时,样品的半高宽值分布较为发散。以上现象表明,辐照晶体经过较低温度热处理时,需要较长的时间来实现有序结构的回复;而经过较高温度热处理时,则在较短的时间内就能实现有序结构的回复。在经历温度较高的条件下,延长最高温度下的保温时间反而会造成新的缺陷。此结果与2θ研究结果一致。由此可以推测,温度对SiC 单晶样品晶格变化的影响远超于时间的作用。

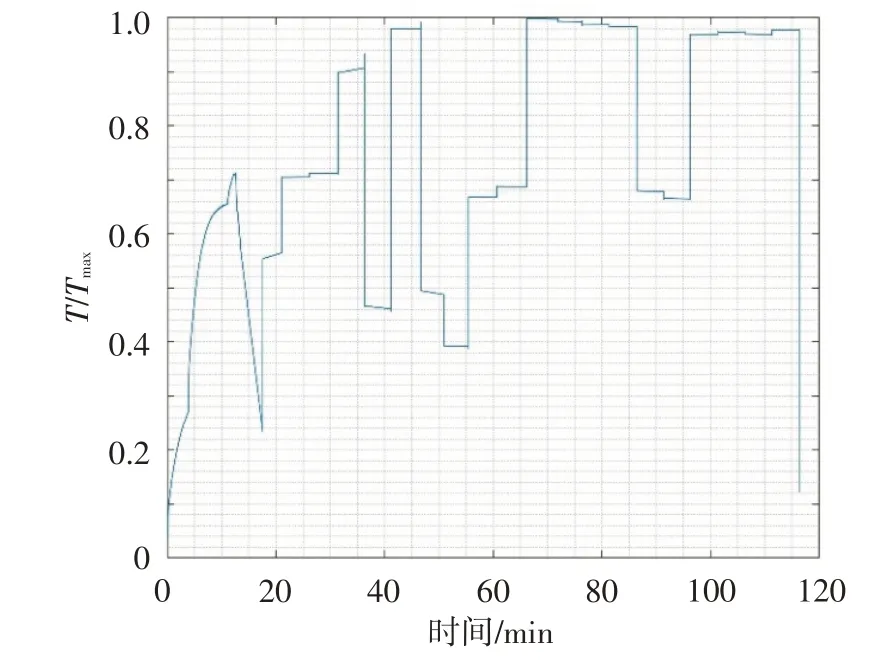

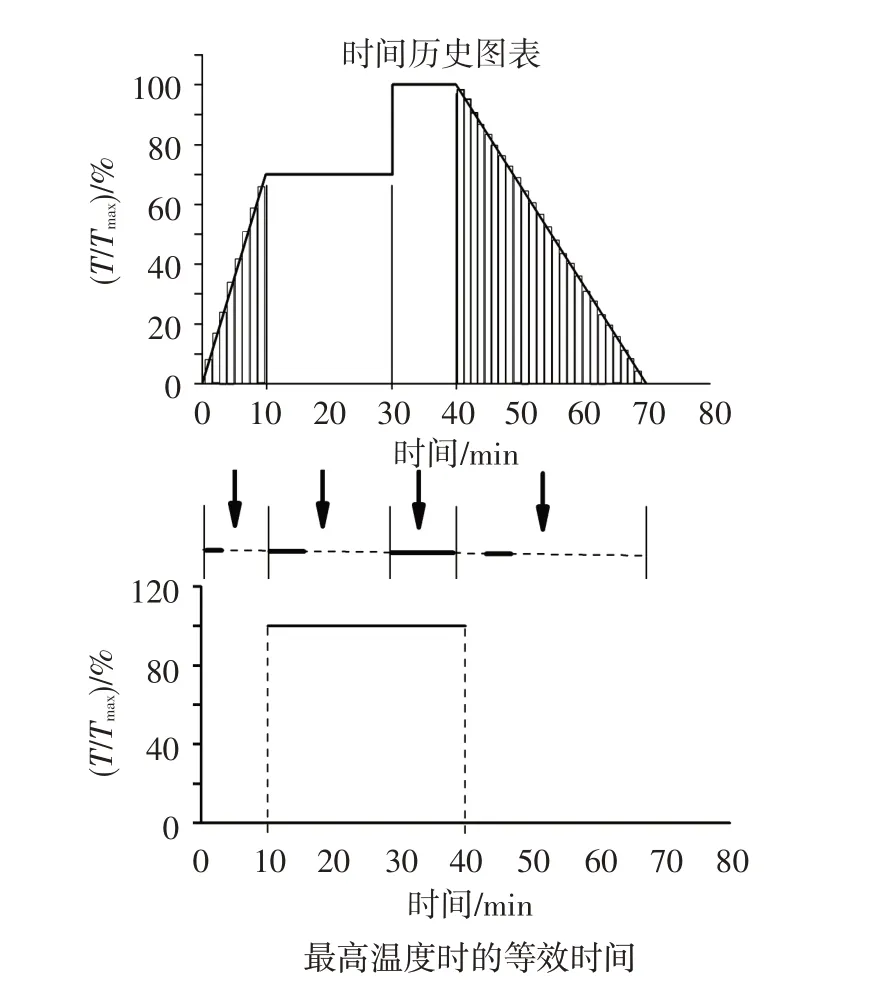

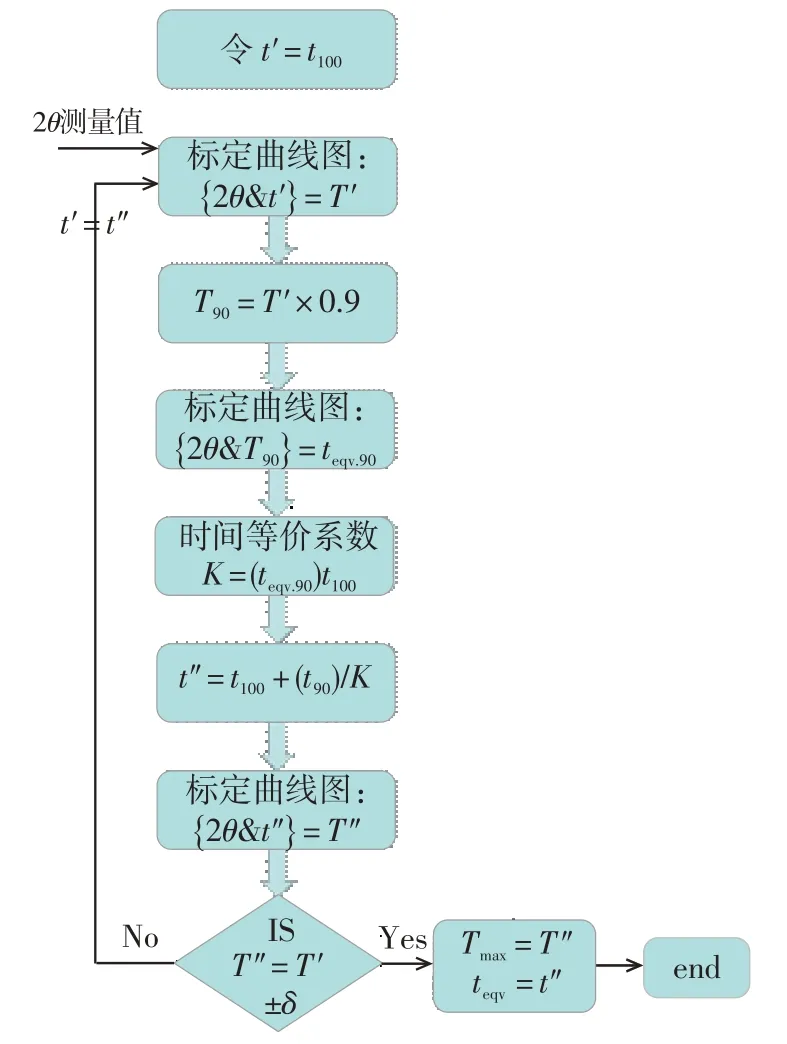

3.3 等效时间算法处理

等效时间是指最高温度下引起的晶格变化与实际多个阶段测试累积所引起同样的晶格变化所需的时间。首先将实际工况得到的涡轮叶片转速与时间的关系曲线进行归一化处理。据已知的经验,叶片转速越大,温度就越高。在实际应用中,可将转速归一化等效为温度归一化时间历程曲线图,如图7 所示。然后计算出SiC 单晶样品所经历最高温度下的等效时间和最高温度。图8为等效时间说明示意图,可看出,实际过程中的每一个时间段都可以转换为最高温度下的等效时间,整合在一起得到最高温度时的等效时间。本文采用迭代计算方法将实际多阶段时间转换成最高温度下的等效时间,其计算流程如图9所示。

图7 归一化时间历程曲线Fig.7 Normalized time history curve

图8 等效时间说明示意图Fig.8 Equivalent time description diagram

4 SiC晶体测温判读软件编写

测温判读软件编写主要运用数值处理、程序设计、数据可视化以及图形用户界面(GUI)。软件编写框架如图10所示,依次为:GUI的设计;2θ和半高宽曲线的绘制;Excel文件的读取以及温度历程曲线的绘制——在此步骤进行等效时间的计算;判读阶段的最高温度输出;转换成EXE文件单独运行。

图9 等效时间的迭代计算流程图Fig.9 Equivalent time flow chart with iterative calculation

图10 软件编写流程图Fig.10 Software programming flow chart

图11 软件运行界面Fig.11 Software running interface

图11为软件运行温度判读界面。如图所示,软件的界面分为绘制2θ标定曲线、归一化时间历程曲线与半高宽标定曲线三个部分。这样的设计使温度判读过程方便快捷,并且可检查每一个步骤及计算结果的准确性。试验过程中,将标定温度为850℃、标定时间为5 min 的一个SiC 单晶样品进行XRD 测试,得到的晶格参数2θ值为35.584 8°,FWHM值为0.078 8°。将两个晶格参数值代入软件分别进行判读,2θ标定曲线判读温度为822.9℃,FWHM标定曲线判读温度为869.4℃,优化可得最终判读温度为846.2℃,判读误差为0.447%。

5 结论

采用经中子辐照的SiC 单晶作为测温元件,利用其通过退火处理缺陷湮灭的原理,并通过拉曼光谱和X 射线衍射等测试手段,成功搭建了SiC 晶体的晶格常数(2θ与半高宽)与退火温度及保温时间的关系曲线。具体研究结果如下:

(1)拉曼光谱结果表明,SiC 单晶样品经过500~1 400℃退火后,随着退火温度的升高,晶格内部缺陷浓度逐渐降低,晶格也在恢复长程有序的结构。

(2)高分辨率X射线衍射结果表明,SiC单晶样品经过500~1 400℃退火后,随着退火温度的升高,(006)晶面2θ逐渐增大,而半高宽逐渐减小。

(3)采用Matlab 编制了晶体测温判读软件,并实现了可视化。判读软件的测温范围为500~1 400℃,判读误差为0.447%。