辅助动力装置N-Dot加速控制研究及试车验证

杨 帆,彭 凯,王 伟,白 洁,赵振宇,毛 宁

(1.航空工业西安航空计算技术研究所,西安 710065;2.西北工业大学动力与能源学院,西安 710072)

1 引言

辅助动力装置(APU)[1]是大飞机系统的关键部件之一[2],其主要技术特点为:总体结构力求简单;为输出压缩气源,要求压气机喘振裕度大;为保证发电品质,采用恒转速控制,工作时共同工作点沿等转速线移动;既要输出轴功率,又要输出压缩空气,部件匹配和控制难度大[3]。上述特点给APU控制规律和控制器的设计带来极大的挑战。在APU 总控制律设计和开发周期中,过渡态控制器设计接近占四分之三[4]。过渡态控制既要达到严苛的加减速设计指标,同时还必须保证APU 不超出其转子转速限制、涡轮叶片最高工作温度限制、压气机最大压力及喘振限制、控制系统自身的诸如供油加速率限制等工作极限。

国内发动机过渡态控制规律多采用开环油气比,而国外已大量采用基于转子加速度N-Dot(即)的闭环控制律[5]。后者最突出的优点在于按发动机转子加速度的需求自动调节燃油流量,使其在不同环境条件下的加速特性具有一致性,充分反映发动机过渡态所要求的本质特性。

本文以某型APU为被控对象,设计了APU全权限数字电子控系统(FADEC)的总体结构。针对APU加速过程中超温、超转的约束,采用N-Dot 控制方法,深入分析基于N-Dot 的加速控制的PID 算法实现,设计了APU 过渡态的加速控制律,完成了APU加速控制过程的台架试车验证。

2 全权限数字电子控制系统总体结构

该APU 从结构上属单轴燃气涡轮发动机,由1级离心式压气机、环形回流燃烧室和1 级向心涡轮构成。从压气机出口引气,并对外输出轴功率。APU 的FADEC 主要包括:数字电子控制器,燃油系统,起动电机,滑油系统,负载关断阀,引气调节阀,点火装置,指令给定装置,各类传感器,数据通信端口和电源等。所设计的FADEC总体原理框图如图1所示[6-7]。

图1 全权限数字电子控制系统原理框图Fig.1 Schematic diagram of FADEC

2.1 电子控制器

电子控制器作为APU控制系统的核心部件,接收来自试车台监控计算机及指令给定装置给出的各类控制指令;采集并处理来自传感器的信号,完成对控制律的综合计算;输出控制信号至各个执行机构,实现APU 的全部控制功能。此外,还完成APU 及FADEC的故障诊断与处理。

2.2 燃油系统

APU 燃油系统由与APU 转轴无关的电动燃油泵和燃油关断阀构成。其中,燃油关断阀控制通往APU燃烧室的油路的通断;电动燃油泵由齿轮泵和驱动齿轮泵的伺服电机构成,通过电子控制器输出的控制电压闭环调节电机转速来调节通往燃烧室的燃油流量Wf。

2.3 试车台监控计算机

试车台监控计算机通过RS422总线完成与数字电子控制器的双向串行通信,实现APU与试车台的人机交互功能。试车台监控计算机向电子控制器发送APU 的冷转、假起动及起动模式的指令信号,控制APU的起动模式;给定APU工作状态的期望转速指令。试车台监控计算机接收APU转速、排气温度等状态信号、电子控制器故障诊断信息及电子控制器输出的控制信号,用于试车台测试系统的数据显示、告警、数据存储等。

3 加速过程的发动机热力循环

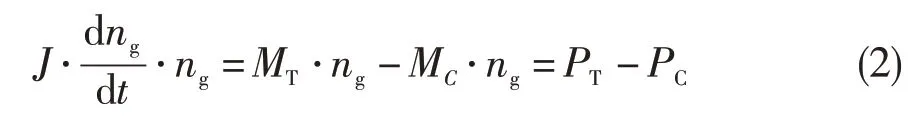

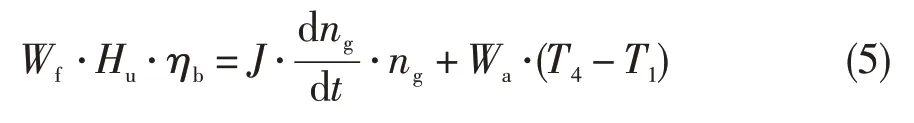

发动机的加速时间取决于发动机转子轴上的剩余扭矩ΔM。对于单轴燃气涡轮发动机,由发动机转子动力学方程[6]可知:

式中:J为发动机转子转动惯量,ng为发动机转子转速,MT为涡轮扭矩,MC为压气机扭矩。

式(1)的力矩平衡方程可等价于功率平衡方程:

式中:PT为涡轮功率,PC为压气机功率。

根据发动机的热力循环方程,有:

式中:Wa为发动机进气流量(无冷却引气);T1、T2、T3、T4分别为发动机进口温度、压气机出口温度、涡轮前燃气温度和排气温度;cpa、cpf分别为空气、燃油的比定压热容,为简化推导过程,可近似为cpa≈cpf≈c。

将PT、PC代入式(2),且Wa+Wf≈Wa,可得:

式中:Hu为燃油低热值常数,ηb为燃烧效率。

式(5)表明,加速过程,燃油的化学能一部分用于发动机转子的加速,另一部分维持发动机的热力循环。

4 基于N-Dot的APU加速控制律设计

4.1 加速过程控制计划综合

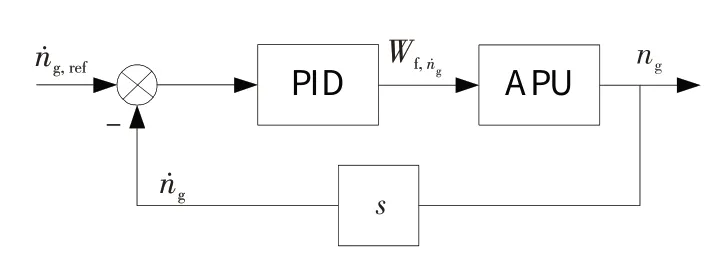

为保证加速过程中APU 不超温、不超转,设计了基于N-Dot 的APU 加速过程的控制计划,如图2所示。图中,ng,ref为试车台监控计算机给定的APU指令转速,T4,max为给定的APU排气温度限制值为给定的APU 加速过程的转子加速度期望值为APU实际的转子加速度,Wf,max为给定的APU的最大供油流量计划,Wf,c为加速过程控制计划综合后输出的燃油流量指令。

图2 APU加速过程控制计划Fig.2 Control plan of APU acceleration process

在APU加速控制计划中:①加速控制器执行基于N-Dot 的加速控制计划,期望的APU 转子加速度由给定,与APU 实际的转子加速度构成闭环控制回路,调节燃油流量,保证发动机的加速性能。②ng稳态控制器执行按ng,ref给定的APU稳态转速控制计划,保证加速过程中APU 不超转,并在加速末期接替加速控制器,保持APU 状态稳定在ng,ref给定的转速状态上。③T4温度限制器执行按T4,max给定的APU 超温限制的T4温度控制计划,防止加速过程及稳态控制过程中APU 超温。④将上述三条控制计划按选小的准则进行控制计划综合,之后再与稳态过程的最大供油流量控制计划选小,以实现APU在加速控制过程中通过燃油流量的调节,充分发挥APU 的加速性能、缩短加速时间,并保证APU 不超温、不超转,在加速过程末期能平稳切换到ng,ref所指定的稳定工作状态。

4.2 基于N-Dot的加速控制算法

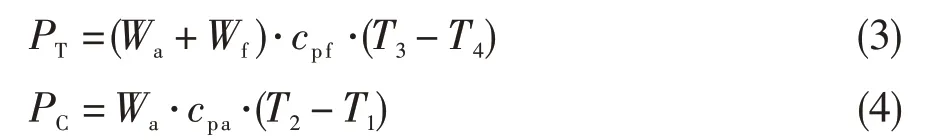

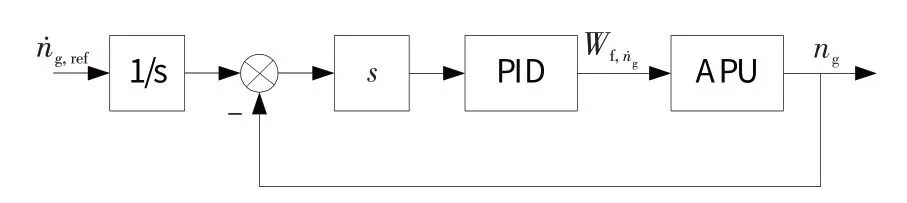

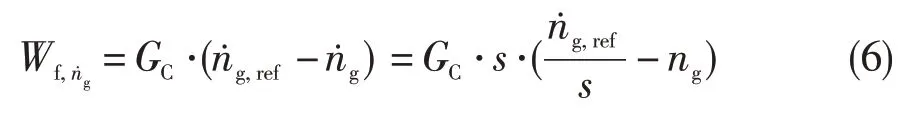

采用PID 算法构建的基于N-Dot 的加速控制器,其控制回路如图3 所示。图中,s为拉普拉斯算符。由ng计算APU 实际转子加速度的算法,无论是采用差分法还是跟踪微分器等方法,计算所得的g均存在数值干扰和稳定性的问题[7],不适于当作反馈参数,与指令值构成控制误差直接用于控制回路计算。对图3 的控制框图做适当的等价变换,可将的控制回路等效转换为ng的控制回路,如图4所示。

图3 g控制回路Fig.3 Control loop ofg

图4 等效的ng控制回路Fig.4 Equivalent control loop ofg

对于图3,若记PID的传递函数为GC,则:

当PID采用积分控制,即GC=K/s,则式(5)为:

5 台架试车验证

在完成FADEC总体和控制律设计后,开展了一系列部件及整机台架验证试验,主要包括:电动燃油泵转速-燃油流量特性的部件试验;起动电机功率-APU 转速特性的冷转试验;APU 点火试验;APU稳态及功率输出试车试验[6-9]。系统设计定型后,进行了多次全状态台架试车,APU 起动、运行及功率输出工作稳定可靠。

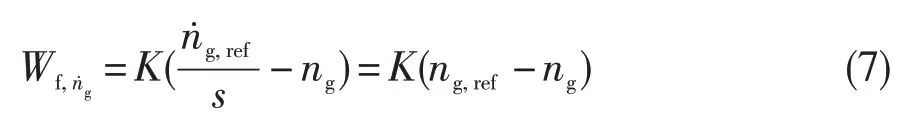

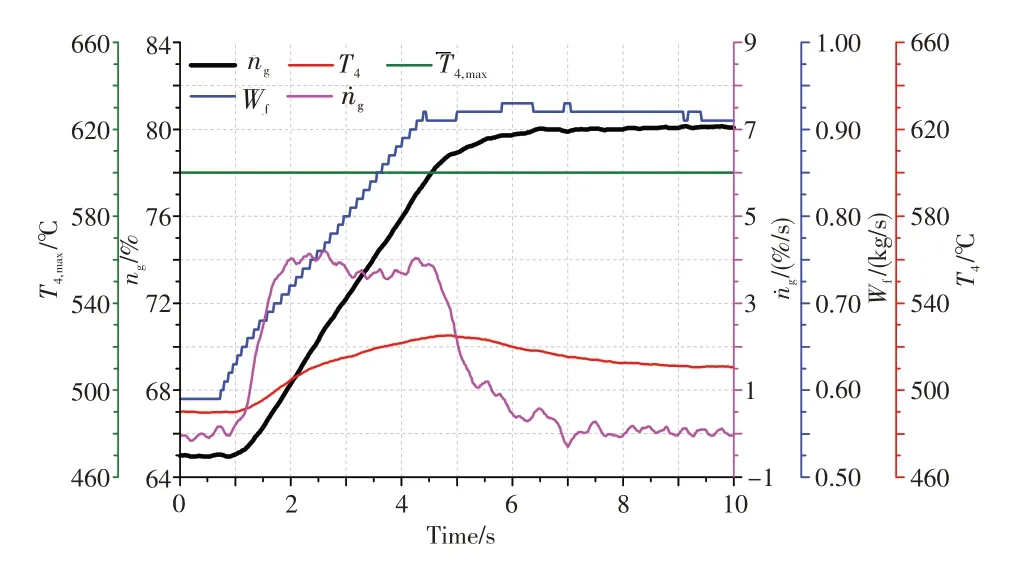

针对N-Dot 加速控制律的试车过程见图5~图7,图中给出了的变化曲线。图5和图6 分别为N-Dot 控制器增益K小和大时的加速过程。可见,APU 在大增益下加速时间缩短;两次加速试车过程,排气温度远小于其超温保护控制门限值,ng单调变化、无超调现象。图7示出了加速过程中排气温度超温保护控制效果的试车过程。由图可知,T4超温后,由T4,max限制器控制加速过程的供油量,基本保持T4=T4,max,加速过程的降低,加速时间明显变长。

图5 小增益加速试车过程Fig.5 Acceleration testing process under small control gain

图6 大增益加速试车过程Fig.6 Acceleration testing process under big control gain

图7 加速试车过程的T4限制效果Fig.7 T4 limited in acceleration testing process

6 结论

(1)从单转子发动机转子动力学和热力循环方程入手,分析了发动机加速过程的基本热力参数关系。针对加速过程中APU 超转、超温的控制约束,设计了基于N-Dot 的过渡态加速控制律,台架试车验证了所设计的N-Dot加速控制律有效、可行。

(2)深入分析了N-Dot 的PID 控制算法实现,通过等效变换,APU转速加速度的积分控制等价于APU转速的比例控制,等效实现了APU转速加速度的无差测量。