Ti2AlNb合金电子束焊接在航空发动机机匣中的应用

李祚军,田 伟,李晋炜,钟 燕

(1.中国航发四川燃气涡轮研究院,成都 610500;2.中国航空制造技术研究院,北京 100024)

1 引言

Ti2AlNb 合金具有密度低、比强度高、抗氧化性能好等优点,长期工作温度可达650~700℃,能够部分替代镍基高温合金用于制造航空发动机机匣等构件[1-3]。Ti2AlNb 合金大型构件制造时必须采用焊接工艺,以实现构件的整体化、轻量化,并能降低锻件毛坯的体积和成型难度,提高材料利用率[4]。Ti2AlNb 的合金化程度高,塑性较低,对环境因素的影响特别敏感,适宜采用高能量密度的电子束焊接或激光焊接[5-8]。

国内外研究人员针对Ti2AlNb 合金电子束焊开展了相应的研究工作。David 等[9]比较了Ti2AlNb 合金板材的电子束焊,发现电子束焊的熔合区和热影响区的显微硬度高于母材区。陈玮等[10]对Ti2AlNb合金板材进行了电子束焊接研究,确定了不同厚度板材的焊接参数。程云君等[11]研究了Ti2AlNb 合金板材电子束焊接显微组织和力学性能。陈禹锡等[12]研究了经喷丸强化处理后Ti2AlNb 材料表层残余应力的分布特征,并预测了残余应力对材料疲劳性能的影响规律。张钦差等[1]在实验温度为750~950℃、应变速率为0.100~0.001 s-1下进行Ti2AlNb合金高温拉伸性能实验,研究了温度和应变速率对其抗拉强度和伸长率的影响,建立了高温变形条件下的应力-应变本构模型。国内对Ti2AlNb合金的研究主要集中在材料的组织性能以及材料制备上,鲜有关于Ti2AlNb合金零件工程应用方面的报道。

本文以先进航空发动机燃烧室机匣为应用对象,开展了Ti2AlNb 合金电子束焊接技术应用研究。分析了焊接工艺参数对焊缝成型质量的影响,研究了焊接接头组织、力学性能和断口形貌,焊接了Ti2AlNb合金机匣并开展了考核验证。

2 材料和实验方法

实验用Ti2AlNb 合金由中国科学院金属研究所研制,名义成分见表1。Ti2AlNb 合金的毛坯类型为环轧锻件,焊接之前经过了固溶处理(制度为980℃/2 h/空冷)。

表1 Ti2AlNb合金名义成分Table 1 The nominal composition of Ti2AlNb alloy

电子束焊接前对焊接接口进行机械加工,保证焊接装配间隙小于0.1 mm。采用无水乙醇或丙酮擦拭接口表面去除油污等污物,再对表面进行机械打磨处理,直至露出金属本色并使表面粗糙度Ra≤1.6 μm。焊接实验过程中,适当调整焊接参数(包括聚焦电流、焊接电流、焊接速度等),以获得穿透性的成形焊缝。焊接后的焊缝按照HB 5484-1991[13]的要求进行X射线探伤检验,确定焊缝内部是否存在裂纹、未焊透、未熔合及超标的气孔和夹渣等缺陷,检验合格的焊缝内部质量应满足Ⅰ级焊缝的质量要求。

对质量检验合格的焊接试件进行时效热处理(制度为(850~980)℃/24 h/空冷或缓冷),然后切取试样,测试焊接接头的化学成分、显微组织和力学性能。采用氢测定仪对母材和焊缝的氢元素含量进行分析,采用扫描电镜及其能谱仪对焊缝四个部位的铝元素进行分析。参照GB/T 228.1-2010[14]测试室温拉伸性能,参照GB/T 4338-2006[15]测试650℃拉伸性能,参照GB/T 2039-2012[16]测试持久性能(650℃、360 MPa),参照GB/T 15248-2008[17]测试室温低循环疲劳性能(应力比R=0.1、频率f=2 Hz)。采用光学显微镜和扫描电镜测试焊缝的显微组织,采用扫描电镜对力学性能实验后的试样进行断口分析。

对两件电子束焊接的Ti2AlNb 合金机匣分别进行压力实验和低循环疲劳实验。实验温度为室温,在机匣内部充水以施加腔压。压力实验时的腔压分别为2.5~3.0、4.5~5.0、5.5~6.0、7.0~7.5、8.0~8.5、9.5~10.0 MPa,每个腔压下的保载时间均为5 min。低循环疲劳实验时峰值腔压为5.0 MPa,谷值腔压为0.1 MPa,峰值腔压下的保载时间为30 s,低循环疲劳实验的循环次数为3 000 次。完成压力实验和低循环疲劳实验后,对焊缝进行着色检查和尺寸检查。

3 焊缝主要成分和组织性能分析

经优化焊接工艺,Ti2AlNb合金焊缝可实现双面成形,无焊瘤、咬边等外观缺陷。经X射线探伤和荧光渗透检验,焊缝质量满足Ⅰ级焊缝要求。

3.1 焊缝主要化学成分分析

对焊缝中的元素含量进行测试分析,重点关注了氢(H)元素和铝(Al)元素。其主要原因是:氢元素含量升高,极易导致焊缝出现氢脆及延迟裂纹;铝元素是保证Ti2AlNb合金热强性的主要合金元素,其熔点较低且在母材中含量很高,焊接过程中容易蒸发和烧损,进而影响焊接接头的力学性能。测试发现,焊缝处的氢含量为0.002 1%(质量百分比,下同),Ti2AlNb 合金母材的氢含量为0.002 0%。这一结果表明:电子束焊接后Ti2AlNb 合金焊缝吸氢不明显,氢含量在正常值范围内波动。图1给出了焊缝熔合区四个部位(余高、上部、中部、下部)的铝含量测试结果。焊缝处的铝含量平均为10.92%,而Ti2AlNb合金母材的铝含量为10.00%~12.00%。可见,电子束焊接后,铝元素的烧损现象不明显,其在焊缝内部的含量均在材料名义成分控制范围内。

图1 Ti2AlNb合金电子束焊缝成分检测结果Fig.1 The chemical components detection results of Ti2AlNb alloy electron beam welding seam

3.2 焊接接头组织分析

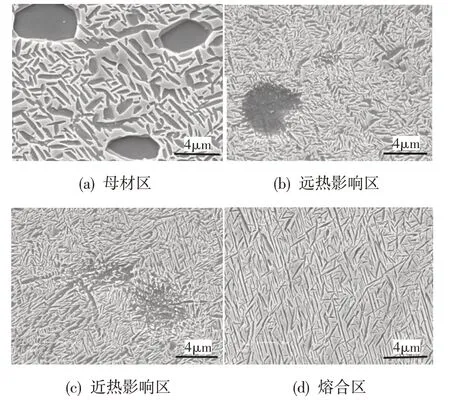

图2 是经时效处理后的焊接接头低倍组织形貌。由母材到焊缝依此为母材区(Ⅰ区)、热影响区(Ⅱ区)和熔合区(Ⅲ区),熔合区又包括焊接区和修饰区两部分。

图2 Ti2AlNb合金电子束焊接接头低倍组织形貌Fig.2 The macrostructure of Ti2AlNb alloy electron beam welding joint

图3 给出了母材区、热影响区和熔合区的显微组织。可看出,Ti2AlNb母材区(图3(a))为等轴α2/O相颗粒和B2转变组织形成的双态组织,α2/O相颗粒的尺寸约为5 μm。焊接过程中,热影响区各部位所达到的最高温度不同。根据热影响区不同部位所达到的最高温度,可分为近热影响区(靠近熔合区)和远热影响区(靠近母材区)。焊接时,远热影响区(图3(b))的温度低于O→β相变点,部分O 相转变为B2相和α2相;而近热影响区(图3(c))的温度高于O→β相变点,O 相转变为B2相,且α2相也发生了部分转变,从而仅保留了少量的α2相。焊接过程中熔合区的金属完全熔化,随后的冷却过程中冷速很快,从而抑制了B2→α2和B2→O 的转变,焊接后的熔合区中形成了单一的B2相,且垂直于热影响区与熔合区的界面形成了柱状晶/枝晶形态[7,18]。时效处理时,熔合区的B2晶粒内析出大量O 相板条,从而形成细小的板条组织,如图3(d)所示。由此可以看出,母材区为双态组织,熔合区为板条组织,从近热影响区到远热影响区为板条组织向双态组织过渡。

图3 Ti2AlNb合金电子束焊接接头显微组织形貌Fig.3 The microstructure of Ti2AlNb alloy electron beam welding joint

3.3 焊接接头性能分析

3.3.1 焊接接头的力学性能

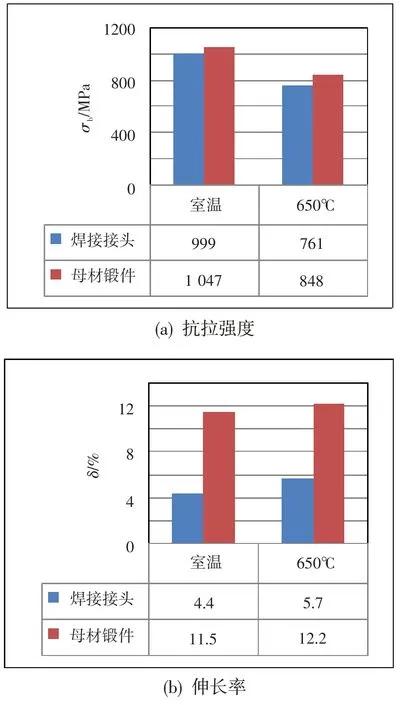

Ti2AlNb合金电子束焊接试样的抗拉强度σb及伸长率δ如图4所示(3个以上试样的平均值)。可看出,在室温和650℃下焊接接头的抗拉强度与母材锻件的相差不大,可以达到母材锻件抗拉强度的90%;室温和650℃下焊接接头的伸长率与母材锻件的相比明显降低,仅为母材的40%左右。

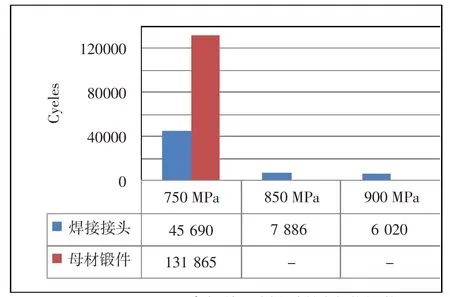

Ti2AlNb合金电子束焊接试样在650℃、360 MPa下的持久寿命如图5 所示(3 个以上试样的平均值)。可看出,焊接接头的持久寿命比母材锻件的大幅降低,约为母材锻件寿命的22%。Ti2AlNb电子束焊接试样的室温低循环疲劳寿命如图6所示(3个以上试样的平均值)。可看出,相同载荷条件下(最大循环应力为750 MPa时),焊接试样的疲劳寿命比母材锻件大幅降低,约为母材锻件疲劳寿命的35%。且随着最大循环载荷的增加,焊接接头的疲劳寿命明显降低。

图4 Ti2AlNb电子束焊接试样的拉伸性能Fig.4 The tensile properties of Ti2AlNb alloy electron beam welding joints specimen

图5 Ti2AlNb电子束焊接试样的持久性能Fig.5 The endurance properties of Ti2AlNb alloy electron beam welding joints specimen

3.3.2 焊接接头的断口分析

图6 Ti2AlNb电子束焊接试样的低周疲劳性能Fig.6 The low cycle fatigue properties of Ti2AlNb alloy electron beam welding joints specimen

图7 Ti2AlNb合金电子束焊接试样断口形貌Fig.7 The fracture surface of Ti2AlNb alloy electron beam welding joints specimen

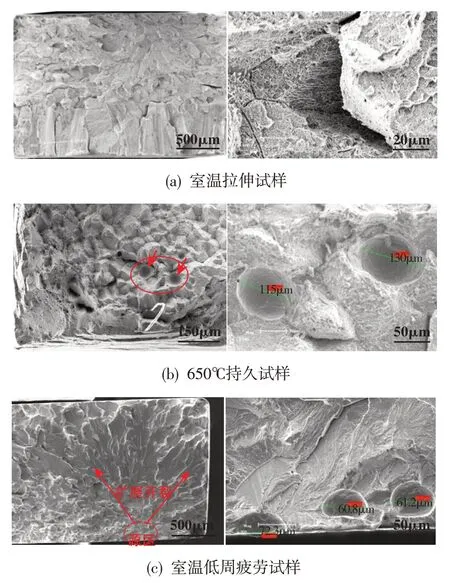

对Ti2AlNb 合金电子束焊接力学性能试样的断口进行分析,发现焊接试样的断裂都产生在焊缝部位,说明焊缝处是整个试样的薄弱区域。图7 给出了Ti2AlNb 合金电子束焊接试样断口形貌。从图7(a)所示室温拉伸试样的断口可看出,拉伸断裂主要为沿晶断裂模式,尤其是沿柱状晶开裂的特征比较明显,同时断口的一部分区域有少量穿晶断裂的特征;据高倍照片可发现沿晶断口表面存在比较浅的韧窝,说明断裂时具有一定的塑性变形。650℃持久试样的断口如图7(b)所示,持久断裂主要为沿晶开裂,部分试样断口中存在对持久性能具有一定影响的直径为50~130 μm 的微小气孔。室温低周疲劳试样的断口如图7(c)所示,疲劳断裂主要起源于焊缝处的试样表面,且大部分试样的疲劳源区附近存在直径为50~100 μm 的微小气孔。疲劳试样的断口表面大部分区域为沿晶断裂,小部分区域为穿晶断裂。

焊缝内部存在的少量直径为50~130 μm 的微小气孔,主要产生在焊缝近表面区域(未出现在焊缝处的试样表面)。这些气孔通过X 射线和荧光检验均无法发现,且其尺寸满足Ⅰ级焊缝的质量要求。但是Ti2AlNb合金及其焊缝的塑性较低,对应力集中较为敏感,焊缝中的气孔往往会成为断裂的起始部位,从而降低焊缝的力学性能(尤其是疲劳性能和持久性能)。因此,后续研究中需进一步分析焊缝中气孔的形成原因并提出控制措施。

4 机匣构件焊接和实验考核

通过优化焊接工艺完成了Ti2AlNb 合金机匣的电子束焊接。为防止焊缝出现延时裂纹,焊缝探伤合格后及时进行了热处理。热处理分为两步:①去应力处理,温度650℃,保温时间4 h,以充分释放焊接应力,防止机匣变形;②时效处理,温度850℃,保温时间24 h,以调整焊缝的组织和性能。焊接机匣如图8所示,电子束焊缝为周向焊缝。

图8 电子束焊接的Ti2AlNb机匣Fig.8 The Ti2AlNb alloy casing by electron beam welding

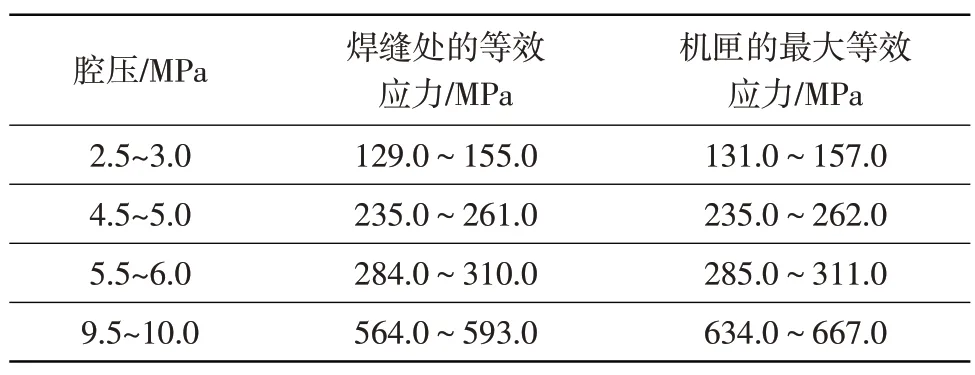

设计实验工装,采用控制水压的方式对Ti2AlNb合金焊接机匣施加腔压,分别开展了压力实验和低循环疲劳实验,实验过程如图9所示,通过控制水压向机匣施加腔压,使机匣产生应力和变形,实验时实时测量应力和变形。压力实验中,对腔压分别为2.5~3.0、4.5~5.0、5.5~6.0、9.5~10.0 MPa 时的应力和位移进行了测量。其中应力测量结果见表2,焊缝处的最大应力达593.0 MPa。低循环疲劳实验中,对机匣进行实时监控,未发现焊缝渗漏、变形过大等异常情况。低循环疲劳实验的最大腔压为5.0 MPa,焊缝处的最大应力约为261.0 MPa,共完成了3 000次低循环疲劳实验。对完成压力实验和低循环疲劳实验后的机匣进行着色检查和尺寸检测,均未发现异常情况,实验考核效果良好。

图9 实验中的电子束焊接Ti2AlNb机匣Fig.9 The Ti2AlNb alloy casing by electron beam welding in experiment

表2 不同腔压下的模拟机匣应力Table 2 The stress of simulated casing of different cavity pressure

5 结论

(1)Ti2AlNb合金电子束焊缝成型良好,可满足Ⅰ级焊缝的质量要求,焊缝中未出现明显的吸氢和铝元素烧损。

(2)Ti2AlNb 合金锻件母材为等轴α2/O 相颗粒和B2转变组织形成的双态组织,焊接熔合区为细小的板条组织,焊接热影响区中的O相发生回溶。

(3)Ti2AlNb 合金电子束焊接接头的拉伸强度较高,可达到母材强度的90%以上,焊接接头的持久性能和低周疲劳性能比母材明显降低。焊接接头主要为沿晶断裂,接头中存在少量微小气孔。

(4)Ti2AlNb 合金焊接机匣通过了最高腔压为10.0 MPa(焊缝处等效应力约为593.0 MPa)的压力实验和3 000 次最高腔压为5.0 MPa(焊缝处等效应力约为261.0 MPa)的低循环疲劳实验考核。