高空模拟试车台动静架新型篦齿密封结构研究

邹宜霖,艾延廷,苏金友

(1.沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136;2.中国航发四川燃气涡轮研究院航空发动机高空模拟技术重点实验室,四川绵阳 621000)

1 引言

篦齿密封作为工业上常见的非接触密封,因结构简单、维修方便、使用寿命长等优点,被广泛应用于航空发动机、燃气轮机及压缩机等的轴端和级间密封,在防止工作介质泄漏和节能降耗中起着关键作用[1-3]。在航空发动机高空模拟试车中,发动机固定在测力台架上,为适应进气温度大幅变化的热胀冷缩及推力测量需要的动架轴向活动量,在空气流量管与发动机之间有一个滑动密封装置,亦称进气转接段[4]。目前,国内高空台动静架均采用传统的篦齿密封结构连接,即空气流量管与发动机前的转接段为篦齿滑动连接,没有直接的力传递,封严结构环绕着转接段。为避免热胀冷缩变形导致动静架之间碰摩,篦齿顶部与转接段外壁面一般存在2 mm左右的间隙,导致低温试验时湿空气进入发动机,影响试验安全。

本文针对某型高空台动静架连接处密封问题,基于理论分析和数值仿真,提出一种从中段进气的新型篦齿密封连接结构。通过建立的高空台动静架新型篦齿密封连接结构的数值模型,分析了密封中段控制口进气压力对篦齿密封泄漏特性的影响,揭示了高空台动静架新型篦齿密封连接结构的封严机理,为高空台动静架滑动密封装置设计提供了理论依据。

2 动静架新型篦齿密封连接结构

图1 示出了新型篦齿密封连接结构。图中,空气流量管的后端即为滑动连接结构,固定于静架上的空气流量管与安装于发动机前端的转接段之间通过该连接结构实现非接触连接。与传统的滑动密封连接结构相比,新型篦齿密封连接结构中增加了两周气孔。以空气流量管主流进气方向为正方向,第一周气孔周向均匀分布48个,可通过外接气源向连接结构内抽气或充气,命名为控制口;第二周气孔周向均匀分布40 个,与高空舱后舱连通,为气体的孔型出口。为了便于发动机的安装拆卸及试验测试,空气流量管与转接段间始终保持缝隙,在切向存在两个非接触面,分别位于篦齿密封连接结构的前后,前端的环形缝隙为整个结构的进气口,后端的环形缝隙为出气口(环形出口),也与高空舱后舱连通。

图1 新型篦齿密封连接结构Fig.1 Schematic diagram of a new labyrinth seal joint structure

3 篦齿密封数值模型

新型篦齿密封连接结构尺寸如图2所示。密封长度L=142 mm,齿间距B=7 mm,齿顶厚t=1 mm,前倾角α=90°、后倾角β=120°,共11个篦齿。考虑到高空模拟试验中存在的小幅度振动和热胀冷缩效应,以及发动机动架试验过程中的轴向移动,给定密封间隙s=2 mm。空气流量管与转接段间隙在密封前后都保持d=2 mm,以此避免直接刚性接触导致的发动机推力测量误差。密封中段控制口直径D1=14 mm;出口包括孔型出口和环形出品两部分,其中孔型出口直径D2=10 mm。

图2 新型篦齿密封连接结构尺寸图Fig.2 Dimension diagram of a new type of labyrinth seal joint structure

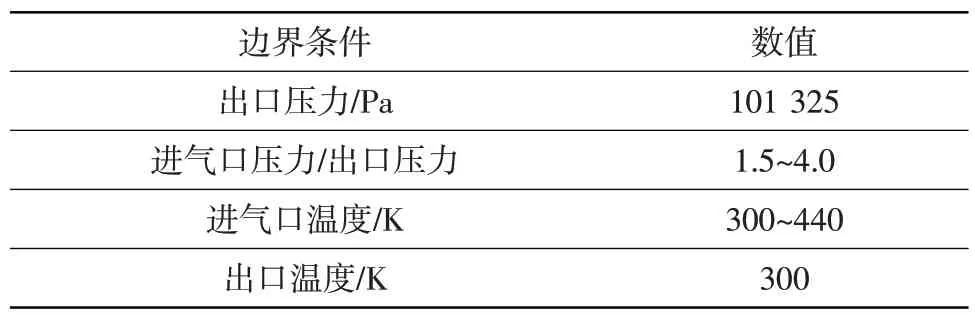

验证连接结构泄漏特性规律时,控制口设置为绝热、光滑无滑移壁面边界。研究控制口对连接结构泄漏影响时,控制口设置为总压、总温进口。出口给定为压力出口,压力为标准大气压;进气口给定为总压、总温进口。出口包括孔型出口和环形出口两部分,边界条件一致,后文中出口指这两部分出口的总和。篦齿密封模型边界条件的具体数值见表1,其中压比为进气口与出口压力之比。计算工质为理想气体,黏性系数满足Sutherland 假设;数值计算采用时间追赶的有限体积法,求解三维稳态Realizablek-ε方程,空间离散采用二阶迎风格式。收敛判断标准为:连续方程、动量方程和湍流方程的均方根残差下降到10-6,进出口质量流量差值小于0.1%[7-8]。

文献[1,12-13]研究表明,基于以上模拟条件设置得到的仿真结果与试验结果间的误差基本在可接受范围内。由于此篦齿密封模型流场复杂,因此需考虑网格质量对数值计算精度的影响。采用ICEM软件划分高质量的六面体网格(图3),对齿尖、密封间隙及边界层进行加密处理,同时对网格数不同的密封模型进行计算。由图4可知,当网格数超过760万时,泄漏量的偏差小于0.1%,数值计算结果已基本稳定。

表1 篦齿密封边界条件Table 1 Seal boundary conditions of the labyrinth seal

图4 网格数对泄漏量的影响Fig.4 Influence of mesh node numbers on leakage amount

4 篦齿密封流场特性及泄漏特性分析

4.1 流场特性

图5 压比为2.0时密封内部流场分布Fig.5 Internal flow field distribution when pressure ratio=2.0

模型中控制口与孔型出口周向为错位分布,周向压力分布基本呈周期性变化,且周期性位置压差不超过3 kPa。选取流动相对复杂且同时具有两个气孔的截面进行密封轴向分析。进气口与出口压力之比为2.0时,篦齿密封轴向内部流场分布如图5所示。由图可知,篦齿密封内部气流从高压侧流向低压侧的过程中,首先经由进气口进入篦齿前的腔室,在腔室中气流发生分离形成速度相差加大的两部分旋涡。大部分速度较高的气流由于压差流向下一个篦齿密封,同时因壁面作用在篦齿前腔室下部形成顺时针旋涡;小部分分离出的气流速度较低,在惯性作用下在腔室上部形成逆时针旋涡。当气流经过齿尖间隙时流道变窄,由于压差和惯性作用而产生收缩,流速增加,压力降低,气流的压力能转变为动能,起到降压增速的作用,体现了密封的流束收缩效应;当速度较高的气流进入齿腔后,流通面积扩张,气流在齿腔内形成旋涡,动能转变为热能,参与质量和能量的交换,体现了齿腔的热力学效应。部分气流因透气效应并未进入齿腔进行耗散,速度不减或略微减小直接流入下一个密封,这是影响密封性能的主要原因。在齿腔的中心位置流速最小,产生了大的旋涡,是动能耗散的主要区域,齿尖气流由于流束收缩效应及透气效应流速很高,出现射流区域。由于壁面阻碍作用,在齿腔的四角出现压力回升现象。从整体过程看,相比第一个齿腔,第二个齿腔出现了压力回升现象。这是因为第一个齿的流束收缩效应使得速度增加过大,大部分高速气流并未参与到第一个齿腔的耗散而直接向后流动。出口通道腔室后部出现压力回升,是由于压差速度方向发生改变,在腔室后壁面的发射作用下使得压力回升。此外,图中低压区是因流通面积突然缩小或流通方向突然大幅改变所致。综上分析可得出,研究模型的压力下降主要是因为齿尖间隙处的流速收缩效应和齿腔中的热力学效应。由于实际装配需要密封间隙为2 mm,因此透气效应相对明显,使得部分气流不能在齿腔中进行动能到热能再耗散的转化。

4.2 泄漏特性

图6给出了进气口与出口压比由1.5增大到4.0且其他条件保持不变时,压比对篦齿密封泄漏量的影响。由图可知,随着压比增大,泄漏量逐渐增大,两者近似呈线性关系。压比从1.5升高到4.0时,密封泄漏量由0.116 9 kg/s增加到0.384 6 kg/s,增幅为229%。由此可证明,压比的增大会导致此篦齿密封模型封严效果降低。主要是因为压比增大导致内部气流流速增大,以及齿腔的热力学效应未得到完全实现,透气效应因流速增大而更加明显。

图6 泄漏量随压比的变化Fig.6 Curve of leakage amount with pressure ratio

5 密封中段进气对篦齿密封泄漏的影响

控制口进气的主要作用是通过引入外来气流与进气口气流产生对冲,从而抑制进气口气流向密封结构内流动,最终使主流气流在空气流量管与转接段连接的间隙处达到动平衡,不产生气体泄漏。

5.1 控制口进气密封模型流场特性

图7 不同控制口压力下的流场压力和速度Fig.7 Diagram of pressure and velocity changes in the flow field under different control pressures

图7为进气口与出口压比为1.5时,不同控制口压力下的流场压力和速度云图。总体看,密封内部流场以控制口为界限,出口一侧流动状态与控制口不通气时无区别,进气口一侧的流场状态则发生了改变。主要体现在进气口及控制口进入的两股气流在这两个进口之间的篦齿处相遇,两股气流分别经历篦齿的流束收缩效应和热力学效应,压力降低,速度增大。当二者速度大小相等、方向相反时,流场内产生动平衡。动平衡的位置在密封间隙处,大部分气流在此处对冲,少量低速气流分离进入齿腔内。随着控制口压力增大,动平衡的位置不断向进气口方向轴向移动,主流气流泄漏逐渐被抑制。当控制口压力较小时,通入的流量较小,整个密封内部流场与控制口不通气时的状态基本一致,此时控制口进入的气体对整个密封结构封严状态的影响很小。随着控制口压力增大,进入的气流直接冲击到进气口正下方,形成压力增大的集中区域,之后因壁面阻碍作用速度方向改变,角度较大的气流在腔室内左右两端形成旋涡参与动能到热能的耗散,角度较小的气流沿密封间隙同时向两侧流动。流向主流间隙方向的气流一部分进入相邻的齿腔发生热力学效应,另一部分由于透气效应沿壁面继续向主流间隙方向流动。随着密封中段进气的增加,从主流间隙泄漏进入密封流场内部的气体的流动性能降低,逐渐不再进入密封结构内部。随着密封中段进气的进一步增加,进气口气体已经因为控制口进气气流的抑制作用不再进入密封流场内,控制口进气流速增大,向密封流场外泄漏增多。

5.2 密封进气对主流泄漏的控制

当进气口与出口压力之比为1.5~4.0时,分别进行多组不同控制口进气的仿真计算。调整控制口压力,当控制口压力逐渐增大时,进气口泄漏量逐渐减小并趋近于0;再继续增加压力,会导致密封内部气流从进气口向主流道泄漏。当进气口压力一定时,存在唯一的控制口压力使其处于理想的零泄漏状态。图8为拾取到的不同压比下线性拟合的理想零泄漏状态时,控制口压力与进气口压力之间的关系,二者基本呈线性相关。

图8 零泄漏时主流压力与密封中段压力的关系Fig.8 Diagram of the relationship between the main channel pressure and the pressure in the middle section of the seal in zero leakage state

6 温度对新型篦齿密封泄漏特性的影响

由于篦齿密封模型进出口存在压差,被阻塞的气流从空气流量管与转接段间隙流入密封模型,然后经出口流出,而高空舱后舱内压力低于进气口压力,后舱内气体几乎不进入篦齿密封的内部流场,不存在气体倒流现象。因此,出口温度的改变对篦齿封严的性能基本没影响。图9给出了篦齿密封模型泄漏量随主流进气口温度的变化。可看出,当控制口不通入气体时,泄漏量随进气口温度的升高呈减小的趋势。温度由330 K升高到440 K,泄漏量下降了13.5%。当控制口通入气体时,泄漏气体流量已接近0,可近似认为没有气体进入密封流场内部,此时主流进气口温度不影响此结构的封严效果。

7 结论

建立了高空台动静架连接结构中段存在控制口进气的新型篦齿密封数值模型,分析了控制口进气对新型篦齿密封连接结构密封效果的影响。通过对其不同使用状态的流场特性及泄漏特性的研究,得出以下结论:

(1)控制口不进气情况下,主流进气口压力与出口压力之间压比的增大将导致密封泄漏量增加,密封效果变差。

(2)控制口进气能有效抑制主流在空气流量管与转接段间隙处的泄漏,控制口压力与主流进气口压力呈线性关系时可实现零泄漏。

(3)控制口不进气时,进气口温度越高,动静架篦齿密封连接结构的封严效果越好;控制口进气时,进气口温度对封严效果基本无影响。