小麦淀粉生物制糖工艺

——发明专利工艺技术介绍

束松坡,史光辉

(北京坡华生化技术有限公司,北京 100037)

北京坡华生化技术有限公司是以生物轻化工程、生态环保工程、生化技术开发、工程技术服务、机械电器设备生产为主要经营范围的高科技公司。公司在玉米、小麦深化加工、微生物发酵、生化环保等行业潜心研发,取得较多创新技术成果。以小麦加工提取谷朊粉的副产物小麦淀粉为原料,制取淀粉糖浆,克服工艺难点问题,为小麦淀粉的转化增值铺平了道路。

1 小麦淀粉生物制糖工艺研发背景和发明专利的获得

继芬兰、荷兰、丹麦、美国及加拿大之后,我国小麦淀粉生产从20世纪90年代开始,也走上了三相卧螺分离生产工艺的技术路线,北京坡华生化技术有限公司是国内这方面工艺技术做得比较好的一家企业。

小麦淀粉产业链的下游产品往往以得到吸水率高、活性高的小麦蛋白粉为目的,这些小麦蛋白粉为高端食品的重要原料。生产小麦蛋白粉同时产生的大量小麦淀粉如何加工增产是困扰企业的重要问题。利用小麦淀粉生产淀粉糖浆(麦芽糖浆、啤酒糖浆、葡萄糖浆、果品糖浆、生物发酵糖浆)无疑是产品出路之一,且市场需求量大。

经多年研究,一种“小麦淀粉生物制糖工艺”由北京坡华生化技术有限公司取得成功,并于2013年5月29日获得国家发明专利 (发明专利号:201110133848.8)。专利证书如图1、图2。

图1 专利证书封面

图2 专利证书

2 小麦淀粉成分简析

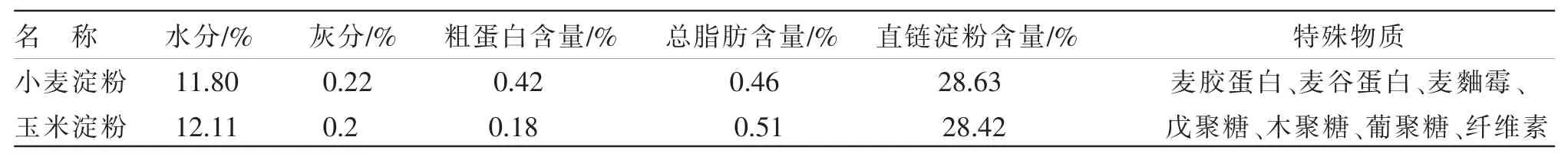

小麦淀粉和玉米淀粉的成分含量比较见表1:

表1 小麦淀粉和玉米淀粉的成分含量比较

小麦淀粉颗粒按照大小分为两个组:A淀粉和B 淀粉,B-淀粉(15%~20%)粒径为 2~15 μm,A-淀粉(80%~85%)颗粒直径更大为20~35 μm。在工业化生产小麦淀粉的时候,A淀粉是精制的淀粉,纯度高,含蛋白质等杂质很少;而B淀粉又称尾淀粉、淤渣淀粉、刮浆淀粉或淀粉糊精,是小麦淀粉厂的副产物,通常其数量可达原料面粉总量的15%~20%。由于A、B两种淀粉的淀粉颗粒直径、组成成分等有很大差别,所以它们的理化性质有很大差异,致使它们的用途和价值有很大的不同:A淀粉与玉米淀粉接近,糖化容易,而B淀粉糖化困难,糖化指标差,通常只用作发酵原料和饲料,利用价值不高。

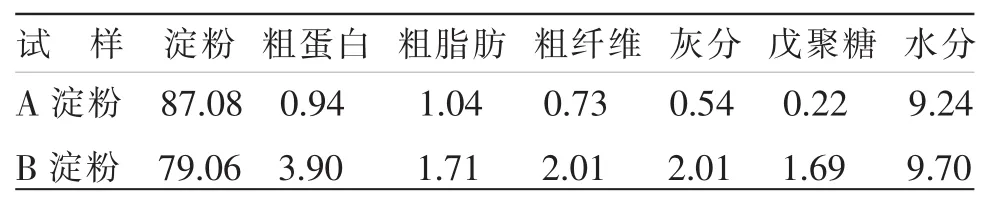

小麦淀粉的成分组成见表2:

表2 小麦A淀粉和B淀粉的成分组成 %

3 工艺概述

当前国内制糖行业多以玉米淀粉制糖,小麦淀粉工艺多采用小麦淀粉双酶法制糖:淀粉乳加淀粉酶喷射液化,液化液降温加糖化酶糖化,糖化结束后板框过滤得到糖化液。此工艺因小麦蛋白多、粘度大造成糖化后板框过滤困难,过滤不彻底,糖液中杂质多,葡萄糖收率低。

本工艺不分开A淀粉、B淀粉、存在高含量戊聚糖的混合粉乳,利用生物技术使小麦淀粉(A+B+C混合粉乳)中的麸皮(纤维)、植物蛋白、麦胶蛋白、麦谷蛋白、戊聚糖、葡聚糖、木聚糖等长链成分转化为固化蛋白、短链碳源、氨基酸、肽、多糖和均衡的天然生物素等,变不利于发酵的物质为有利于发酵的因素,在制糖生产环节也达到糖化彻底、粉糖转化率高、糖液质量好、葡萄糖值高、透光率高,同时使糖液粘度降低,易于分离出固化蛋白和过滤除渣的目的。

4 新型小麦淀粉制糖工艺指标

(1)主要技术指标:粉糖转化率≥80%(还原糖对商品淀粉计);≥95%(DS/DS计)较目前指标提高5~10个百分点。

(2)主要质量标准:DE值≥94%~95%(较目前指标提高2~3个百分点)。

DS值≥25%(稳定和提高工艺浓度)。

透光率≥50%(透光率得到适当提高)。

(3)突出“生物发酵糖浆”的发酵性特点。变小麦淀粉中不利于发酵的物质(纤维、植物蛋白、麦胶蛋白、麦谷蛋白、戊聚糖、葡聚糖及木聚糖等长链成分)转化为(固化蛋白、短链碳源、氨基酸、肽、多糖和均衡的天然生物素等)有利于发酵的因子因素,为谷氨酸发酵提供具有稳定营养品质和适合于生物发酵的葡萄糖浆,建立“生物发酵糖浆”的发酵性概念。

(4)改善糖液过滤问题。制糖过滤工艺环节滤速提高,滤渣滤饼含水低,易于干燥。

(5)解决发酵易逃液问题。以前由于糖液粘度大,长链蛋白等成分多,在发酵通风周期中易产生较多泡沫,逃液问题难以控制,限制了上罐容积。本生物制糖技术解决了这项难题,同时可使发酵放罐容积提高,进而提高了发酵强度。

(6)本技术还对生产设备做一些改造和优化配置,使其更加合理。使工艺控制更便捷,生产操作的劳动强度有所降低。

(7)本技术还通过对生产设备的改造,达到节能降耗的目的。

5 新型小麦淀粉制糖工艺要点

(1)在制糖工艺使用淀粉酶、糖化酶的同时,根据小麦淀粉(混合粉乳)的质量情况增加4~5种生物佐剂。其中液化前调乳工序增加2~3种生物佐剂;糖化工序增加1~2种生物佐剂,工艺后期增加1~2种生物佐剂;过滤工序增加1~2种助滤剂。

(2)工艺条件的调整:包括淀粉乳酸碱度的调整措施;混合时间及搅拌强度技术的调整措施;液化工序温度、pH值、液化周期的调整措施;液化DE值控制标准的调整;糖化工序温度、pH值、糖化周期的调整措施;糖化后期调温、调pH值措施;后期生物水解工序的建立;过滤工序调整温度、酸碱度等。

(3)分离固化蛋白,可选择在液化之后,采用高速卧螺分离机分离的办法建立分离提取工艺。此方法可得到高品质的植物蛋白副产品。

(4)为提高糖液透光率(达95%以上)品质,可以靠一次吸附助滤、二次脱色吸附的工艺办法。

(5)固化蛋白等杂质的去除,可以选择液化工序之后,在此工序,过滤温度高一些,滤速也会高一些。

(6)糖化过程中采用将可溶性蛋白转化成氨基酸、再低温浓缩的新工艺,粉糖转化率高,糖化液质量好,发酵好利用。

6 工艺过程

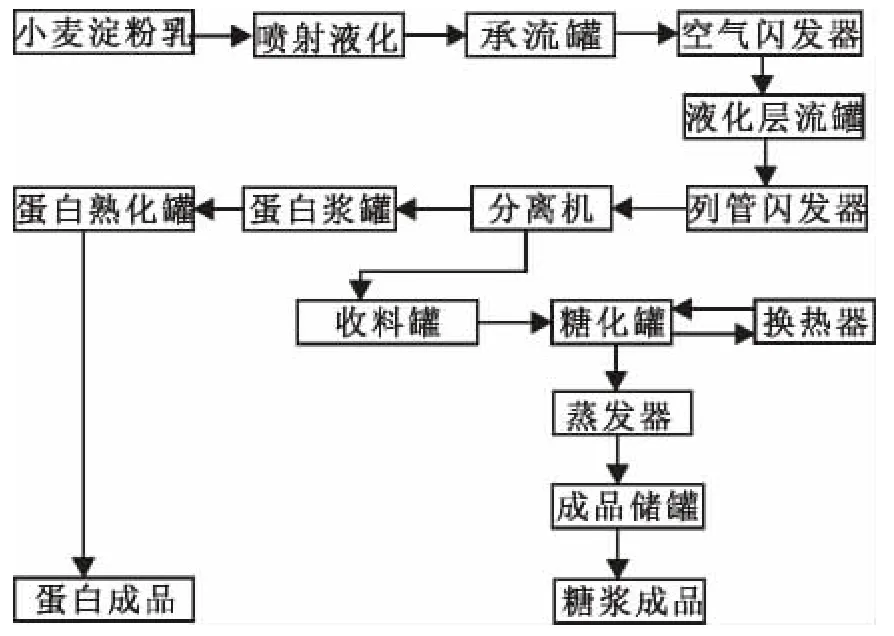

工艺流程如图3所示。

图3 工艺流程图

(1)利用三项卧螺分离制得小麦淀粉乳,调浆。

将淀粉乳加水调浆至16.5~17 Be,加入稀释后的碱溶液(12~14 Be)调淀粉乳pH至5.6~5.8,加入小麦淀粉酶,同时加入辅酶A/B,搅拌20 min左右,使其混合均匀。

(2)调好浆的淀粉乳喷射液化,温度达到110~112℃,调整淀粉乳流量,温度稳定不变。液化液进入空气闪发罐后,闪发降温到95~98℃。

(3)闪发降温后的液化液进入层流罐,维持高温,从视镜中观察液化液的液化情况,蛋白凝聚情况,并取样检测液化情况,液化DE值12%~15%,进行碘试验 (如果料液显本色或棕红色,说明液化彻底),液化层流后进入列管闪发器,利用真空闪发降温到61℃,再用高速分离机分离。

(4)用高速分离机将液化液分离,得到固相为热凝固蛋白等杂质(HCP),可用做饲料蛋白;分离后的清液为洁净度高的液化液,进入糖化罐进一步糖化。

(5)清液进入糖化罐后,调整糖化罐内温度60~61℃,pH值 4.2~4.4,加入糖化酶、辅酶 B,搅拌均匀,开始糖化,利用酶进一步将糊精及低聚糖分解成葡萄糖,糖化40 h检查糖化终点,DE值达95%~98%以上。

(6)糖化后将温度降到45℃,搅拌5 min后观察温度无变化后,加入辅酶C,并搅拌均匀,继续糖化6~10 h,然后检测糖含量,OD值<0.10即为合格的糖液。

(7)合格糖液利用四效降膜蒸发器进行低温浓缩,低温浓缩复合反应小,糖液中的氨基酸不易与糖液在高温下发生反应,生成色素,影响透光,浓缩后糖液透光高,OD低。

7 工程试验

某企业试共计试验32批次,已过滤32批次,实验结果如下:

试验方式:使用糖化酶加佐剂共计试验27批;使用糖化酶加佐剂加闪蒸共计试验3批;使用高效酶加佐剂加闪蒸共计试验2批。

酶加佐剂试验收率、质量、过滤速度较好、平均滤速在3.5 h;酶加佐剂加闪蒸试验收率、质量未有提升、过滤速度稍慢、平均滤速在3.8 h;高效酶加佐剂加闪蒸试验收率、质量未有提升、过滤速度慢、平均滤速在3.5 h。

数量方面:此阶段共计接收消耗小麦淀粉商品粉755.122 t,累计交纯糖615.741 t。

收率方面:试验期间记录转化率得到很大的提高,最高的能达到84%左右,最低达到79.9%,累计平均交后转化率81.54%。

质量方面:试验期间在不使用玉米淀粉糖水打底的情况下,糖水透光最高能达到55%,OD值最低为0.27%,糖水质量比以往有了很大提高;合计累计平均透光50%,累计平均OD值0.39%。

过滤速度:过滤速度快且滤渣较干,同天过滤任务相当的情况下,能够节省出3~6 h左右;累计平均过滤速度在3.5 h(指过滤25 t纯糖的数量,时间指过滤开始到开始拆板框的时间;精过滤时间在1.5~2 h,精过滤指糖液过滤完,不含冲洗糖渣和吹干糖渣的时间)。

消耗佐剂情况:共计消耗佐剂1:255 kg;佐剂2:122 kg;佐剂 3:74.5 kg;佐剂 4:135 kg;佐剂 5:89kg。

试验结果分析:

验检测数据,4 h液化液比重1.065 g/cm3,锤度16.98,还原糖1.92,DE值11.26%,pH 6.0;糖化液46 h 比重 1.060 g/cm3,锤度 15.81,还原糖 15.62,DE值 94.22%,pH 4.3。

(1)此次试验经过32批次的检验,粉糖转化率已提高至81.54%(包含因交接损失部分),比以往的78%收率提高了3.5%的转化率。

(2)糖水质量得到较大的提高,由以前的糖水质量交接指标:透光20%,OD值0.65%(混合糖水)较难达标,已完成到累计平均透光50%,OD值0.3%(纯小麦糖水)提升幅度很大。

(3)过滤速度提高较多,由以前过滤13 t纯糖需要3.8 h,节省到过滤20 t纯糖3.5 h,节省了35%左右,且糖渣较干能成饼。

8 结论

(1)生物制糖工艺能够解决小麦淀粉糖难过滤的问题,从而能使制糖车间全部使用小麦淀粉。

(2)可使小麦淀粉糖质量明显提高,平均透光50%左右,累计平均OD值0.3%。

(3)粉糖转化率提高,比传统工艺收率提高了3.5%的转化率。

(4)工艺简单,不必再混用玉米淀粉,可缩短小麦淀粉糖的生产周期。