基于Romax的潜水螺旋泵减速箱传动系统动力学分析

刘中冬,邹晓峰,张元刚

(青岛科技大学,山东 青岛 266061)

0 引言

在污水处理中,潜水螺旋泵应用广泛[1],因工作环境恶劣,对其减速箱有较高的要求。由于加工工艺及装配误差的影响,传动系统的动力传递误差随之增大,降低了齿轮的承载能力,齿轮传动系统在实际的工作中,产生振动与噪声,进一步影响了齿轮传动系统的传动平稳性。在齿轮加工过程中,为了降低齿轮传动系统运行中的振动与噪声,对齿轮齿形进行优化及齿面修形是必不可少的步骤。Romax作为齿轮传动系统设计仿真领域的重要软件,能够准确地模拟齿轮传动系统在实际运行过程中的种种状态,较准确地仿真齿轮静动态接触应力、齿根弯曲应力、传动轴应力变形、齿轮啮合过程中的冲击及啸叫、齿轮传动系统的传递误差,并能进一步对齿面进行修形仿真,从而对模型进行优化。

1 仿真模型建立

1.1 齿轮传动系统模型的基本参数

电机输出转速为1485r/min,电机功率为7.5kW,减速箱输出转速为61r/min。

齿轮参数:法向模数mn=5mm,法向压力角取αn=20°,螺旋角β=8°

各级斜齿轮参数如表1所示。

表1 各级斜齿轮参数

1.2 整体模型构建

在Romax中构建刚柔混合模型方法:

1) 建立空减速箱和输入轴、中间轴及输出轴。

2) 在空的减速箱内建立各斜齿轮及斜齿轮轴并进行装配。

3) 选择润滑油牌号及相关的圆锥滚子轴承,并进行装配。

4) 导入已经建立好的齿轮箱壳体(具有刚度矩阵)。

5) 进行载荷谱分析。

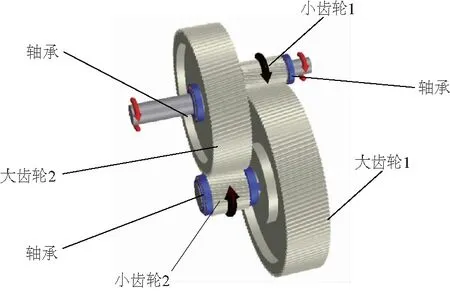

所建整体模型如图1所示。

图1 完整的二级斜齿轮传动系统

润滑油选择ISO VG 320 Mineral,轴承均选择SKF圆锥滚子轴承,箱体材料选HT150。

2 偏移幅值仿真分析

齿轮材料为硬化处理合金钢(20CrMnTi),齿面硬化处理(渗碳淬火),心部硬度为262.0HB,表面硬度为280.0HB,允许接触应力810MPa,且允许弯曲应力为240MPa。

在输入转矩及输出转矩的作用下,该轴系传动系统会在应力的作用下发生幅值偏移及扭转变形。齿轮传动系统总体偏移量云图如图2所示。

图2 二级斜齿轮传动系统偏移量总体云图

从图2中可以看出,输入轴在实际工作中偏移量较大,会影响传动精度和传动的平稳性。

3 传动误差仿真分析

3.1 二级齿轮传动系统载荷谱分析

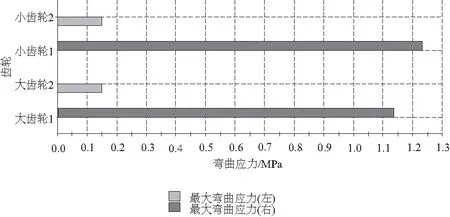

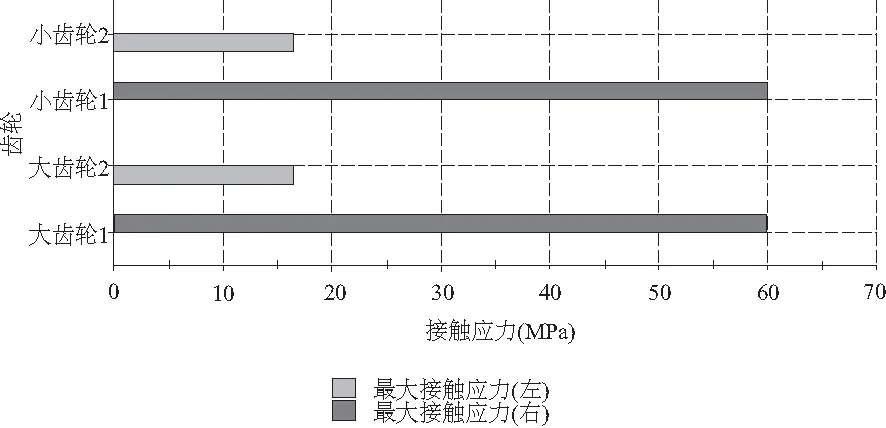

齿轮材料为硬化处理合金钢(20CrMnTi),齿面硬化处理(渗碳淬火),在经过热处理后小齿轮1许用接触应力为560MPa,且齿根的最大允许弯曲应力为964MPa。这两个参数直接影响到齿轮寿命,齿面胶合和齿根断裂是齿轮最常见的失效形式[2],在仿真的过程中也是最应关注的地方,设置安全系数为1.2。各齿轮许用应力如表2所示,各齿轮最大弯曲应力、接触应力如图3、图4所示。

表2 各齿轮许用应力 单位:MPa

图3 修形前最大弯曲应力图

图4 修形前最大接触应力图

由仿真结果可知,各齿轮组的接触应力及弯曲应力在许用范围内。

3.2 修行前传递误差分析

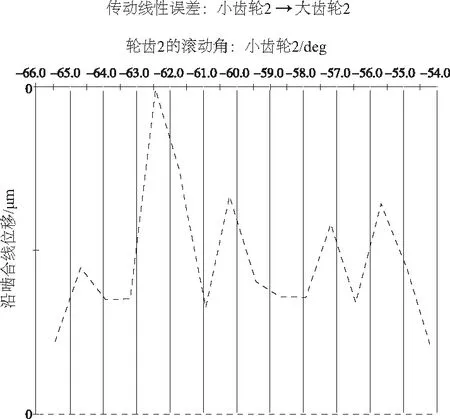

修形前各齿轮的啮合传动误差如图5、图6及表3所示。

图5 修形前小齿轮1和大齿轮1啮合传动误差图

图6 修形前小齿轮2和大齿轮2啮合传动误差图

表3 修形前齿轮副1(小齿轮1和大齿轮1)啮合传动误差

由此可以看出,齿轮副1在修行前啮合传动误差为0.8384μm,因为在理想情况下,啮合齿轮的齿面共轭,传动比不变,但是在实际的加工中,由于加工误差,齿轮啮合过程中摩擦产热等原因[3],增大了实际齿轮传动误差。在齿轮箱中,传动误差是箱体内部激励的主要来源,对齿廓进行修形,能有效地降低实际啮合中的冲击,降低应力,提高承载性。

3.3 对啮合齿轮进行齿廓修形及分析

所以齿轮副1的单位齿宽载荷为:Wt=17.225N/mm,因而齿顶修形量Δ1u=5.689μm,齿根修形量Δ2u=0.689μm。

小齿轮1齿向修形曲线如图7所示。

图7 小齿轮1齿向修形曲线

根据单斜齿齿轮的弯曲变形计算,在齿宽范围内的最大相对变形量计算公式[5]为:

则对于小齿轮1的弯曲变形量为δb=0.004 24。

因为δb<0.013mm取Δ1=0.013mm,Δ2=0.010mm。

鼓形修形量为C=Δ1=0.013mm=13μm,修形后轮齿载荷图如图8所示。

图8 修形后小齿轮1轮齿载荷图

由图8可以看出,在斜齿轮传动过程中,轮齿的绝大部分载荷主要集中在轮齿的65mm~95mm,修形前端面重合度1.832,修形后端面重合度2.315。修形后轮齿啮合过程变得更加平稳。再继续验证齿轮修形后的齿轮最大接触应力和最大弯曲应力(图9、图10)。

图9 修形后最大弯曲应力

图10 修形后最大接触应力

对比修形前的图3最大弯曲应力图和图4最大接触应力图,可以看出修行后最大弯曲应力和最大接触应力都有明显降低,明显改善齿轮啮合运行的平稳性,降低了啮合冲击。修形后各齿轮的啮合传动误差如图11、图12及表3所示。

图11 修形后小齿轮1和大齿轮1啮合传动误差图

图12 修形后小齿轮2和大齿轮2啮合传动误差图

对比修形前后齿轮副在实际传动过程中的传动误差图以及传动平均误差,可以看出在斜齿轮啮合传动过程中,修形后传动更加平稳。

表4 修形后齿轮副1(小齿轮1和大齿轮1)啮合传动误差

4 结语

1) 在利用齿轮齿廓修形和齿向修形原理对该二级斜齿轮传动系统进行仿真分析,利用Romax建立斜齿轮传动系统,采用对齿轮齿向修形的鼓形量修形,证明方法可行,对降低齿轮轮齿的接触应力和弯曲应力有较大帮助,改善了齿轮轮齿啮合接触状况。

2) 使用Romax齿轮修形进行该斜齿轮传动系统的轮齿修形后,明显改善了齿轮传动的平稳性和可靠性,有效解决了齿轮偏载和啮合冲击等问题,有效降低了传动误差。

3) 通过对模型施加载荷,可以对齿轮传动系统整体进行载荷谱分析,找出应力、应变较大的区域,对设计的改进有很大帮助,防止出现危险。