煤制乙二醇加氢催化剂稳定运行研究

毛金平

(天津辰力工程设计有限公司安徽分公司,安徽合肥230041)

目前煤制乙二醇技术联合体主要有福建物构所、丹化集团、河南煤业集合体、天津大学、惠生工程、华东理工大学、上海浦景、淮化集团集合体、华谊集团、日本高化学代理的宇部兴产、东华工程集合体、其中日本高化学、福建物构所采用的加氢催化剂主要成分为铜-铬,其余技术联合体采用的加氢催化剂主要成分为铜-氧化硅。本研究课题主要针对铜-氧化硅加氢催化剂运行情况进行分析、总结。

根据乙二醇工业运行情况分析,铜-氧化硅加氢催化剂目前运行较好的中石化、上海浦景及WHB(中国五环-华烁科技-鹤壁宝马)联合体,据报道采用中石化技术的湖北化肥,20万吨/年乙二醇装置已于2017年8月实现满负荷运行,加氢催化剂运行效果良好。采用上海浦景技术的内蒙古新航能源3×10万吨/年乙二醇装置实现满负荷运行,加氢催化剂在经过一年多的技术改造后(第一年加氢反应器内管束发生堵塞),目前运行良好。采用WHB技术的阳煤集团深州20万吨/年乙二醇装置于2017年实现连续稳定运行,加氢催化剂目前运行良好。

以淮化集团10万吨/年煤基合成乙二醇装置为例,乙二醇所需原料气(CO、H2)来自30万吨/年合成氨装置,经过净化装置后,送至乙二醇酯化、羰化及加氢装置生产乙二醇。其中来自羰化装置的草酸二甲酯气体与氢气混合后送至加氢反应器,在催化剂的作用下反应生产乙二醇。此装置在2017年最初投产运行的阶段,由于上游原料气(CO、H2)装置操作不稳定,工况时常发生波动,造成加氢单元负荷波动较大,生产不稳定,间接影响了加氢催化剂活性、寿命等指标,最终造成加氢催化剂活性、寿命下降,实际运行时间不足一年。

根据各单位乙二醇装置运行数据分析,加氢催化剂普遍存在运行达不到设计时间要求,新催化剂运行一段时间后装置都将面临系统阻力升高,负荷降低,减产维持运行的局面。经过检查发现,催化剂在运行过程中容易发生结焦、积碳现象,造成反应器内管束严重堵塞,迫使装置停车清理,更换催化剂。

1 研究方法

采用观察法、化学分析法等对加氢催化剂进行定性、定量分析。收集新鲜催化剂、反应后催化剂及失活催化剂,并对其进行各项仪器专业分析。

1.1 加氢催化剂物化性质

主要化学组成:由铜和硅的氧化物所组成的混合组分。

尺寸:Φ(2~6)×(4~11)mm

堆密度:600±50 kg/m3(圆管装填)

抗压强度:≥90 N/cm

1.2 加氢催化剂失活原因分析

经过对新鲜催化剂、反应后催化剂及失活催化剂进行SEM、TG、BET及SEM-EDS分析,排除了催化剂中毒的可能,失活加氢催化剂失重高达80%,表面积碳严重,结构已被完全破坏,具体分析如下:

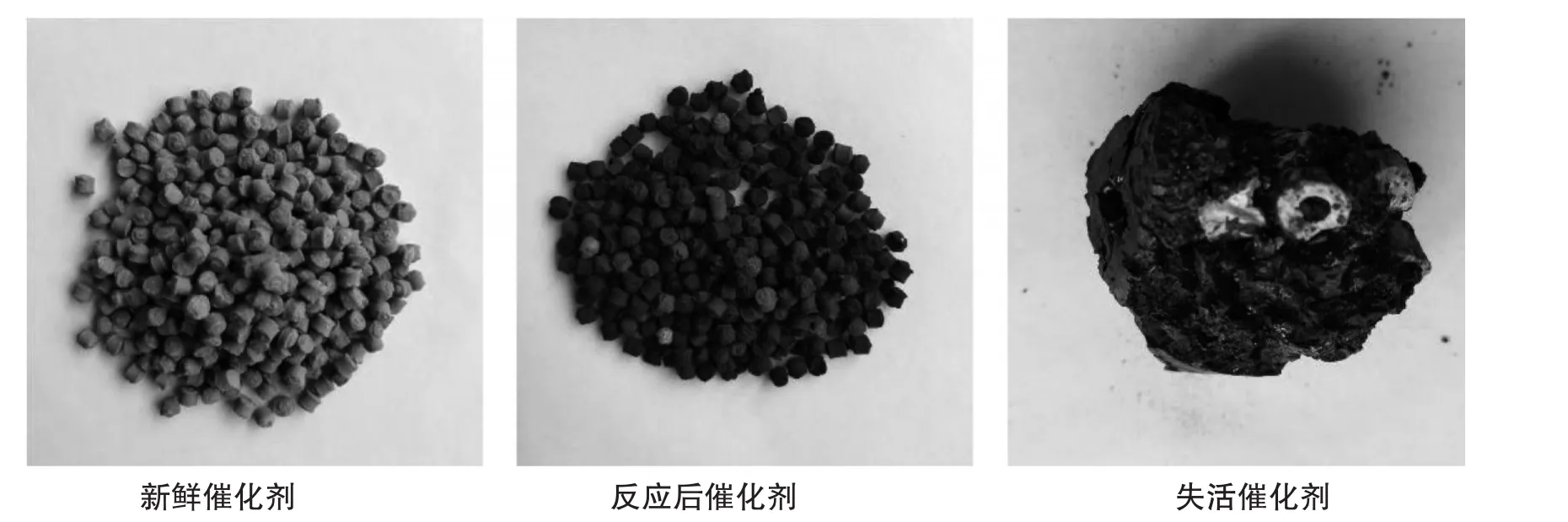

(1)工业催化剂外观形貌

从图1可以看出,反应后的三类催化剂的外观形貌在结构上没有显著变化,单质铜被氧元素还原成为氧化铜,从而使得反应后的催化剂呈现出黑色。

(2)扫描电镜(SEM)表征结果

图1 工业催化剂形貌

图2 扫描电镜(SEM)表征结果

从图2可以看出,在30 μm及1 μm的放大倍数下,新鲜催化剂、反应后催化剂孔道明显,失活催化剂则完全看不到孔道,表明几乎失去比表面积,无孔容。

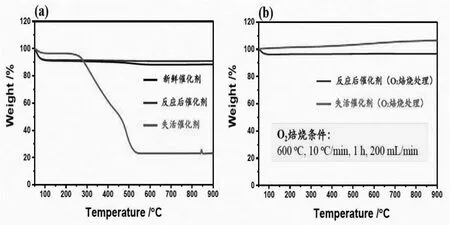

(3)热重(TG表征)结果

图3 热重(TG表征)结果

从图3可以看出,失活催化剂失重高达80%,表面积碳严重;反应后的催化剂则无明显积碳。

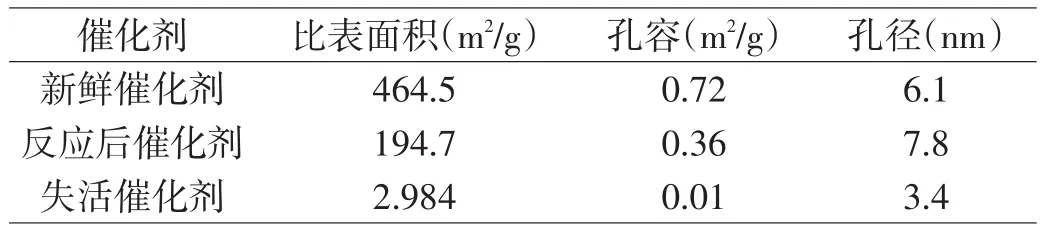

(4)比表面积/孔径/孔容(BET)表征结果

表1 比表面积/孔径/孔容(BET)表征结果

从表1可以看出,失活催化剂几乎失去比表面积及孔容;失活的催化剂经过氧气焙烧处理后,比表面积和孔容无明显变化,表明积碳不是造成催化剂失活的唯一原因,催化剂的内部结构已经被严重破坏。

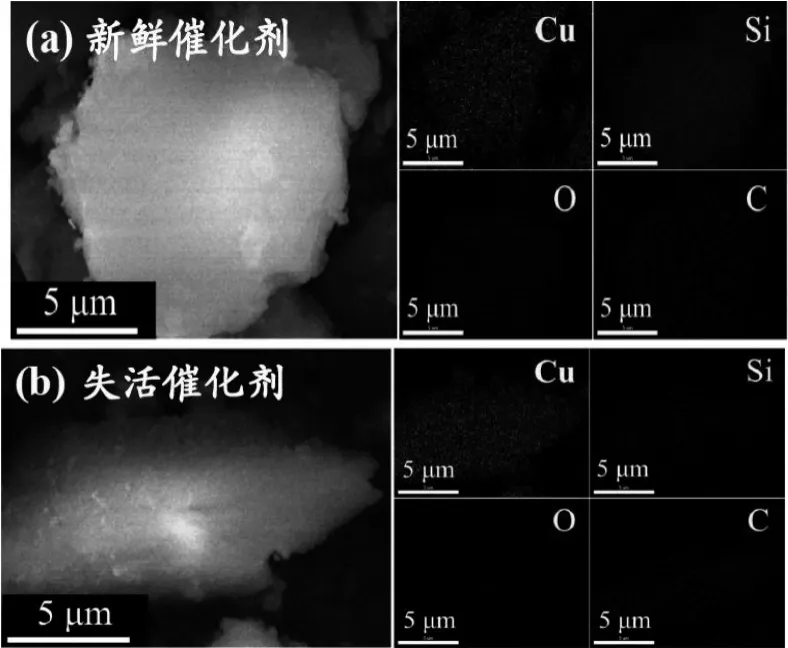

(5)扫描电镜-元素分析(SEM-EDS)表征结果

图4 扫描电镜-元素分析(SEM-EDS)表征结果

从图4可以看出,活性组分Cu均匀地分散在SiO2载体表面。SiO2载体含量明显下降,说明草酸二甲酯在加氢反应过程中存在Si元素的流失。

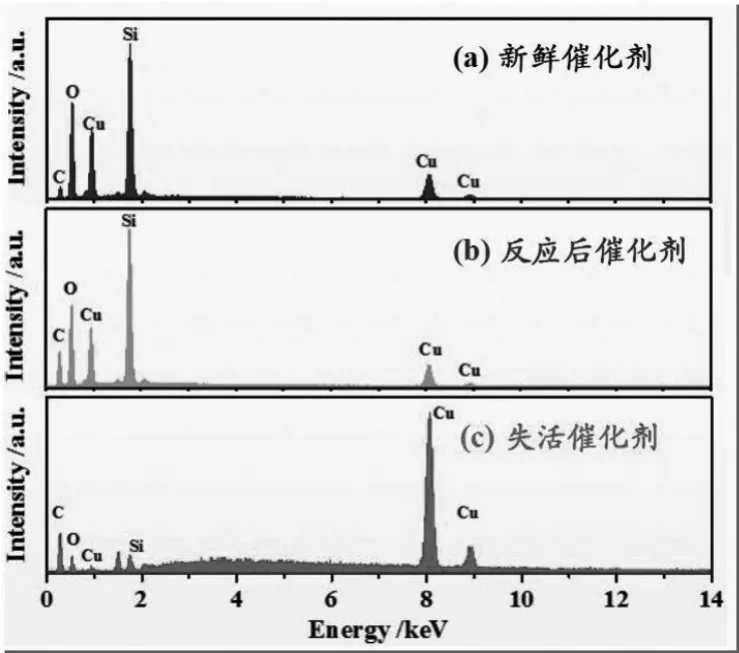

图5SEM-EDS表征结果

图5 结果表明,失活催化剂的SiO2含量大幅下降,主要成分是活性组分Cu。

1.3 结果分析

从上述的化学过程分析可以看出,结合乙二醇装置运行情况,得出以下结论:

(1)根据现场反应器内部管束堵塞情况分析,进入反应器的草酸二甲酯、氢气并不是100%的气相,还夹带了部分液体,同时因装置频繁开停车,草酸二甲酯混合气还夹带了部分杂质。

(2)根据现场反应器内部管束堵塞情况分析,进入反应器的草酸二甲酯因分布不均匀,造成反应器局部位置反应剧烈,反应产生的热量不能及时移走,草酸二甲酯发生碳化,碳化产物将加氢催化剂完全包裹,造成了加氢催化剂的失活。

(3)在草酸二甲酯加氢反应过程中,催化剂中的硅元素含量大幅下降,造成硅流失,也是造成催化剂失活的原因之一。

(4)催化反应在催化剂的毛细孔洞表面进行,在高温催化条件下,反应的选择性随着局部超温有可能偏离原先预定的反应方向,产生了杂质产物,影响催化剂的使用活性。

2 技术改造方案

结合上述表征结果,为避免和减少各项影响因素,针对乙二醇装置制定以下改造方案:

(1)在加氢反应器前增设一台加氢保护床,草酸二甲酯混合气体进入反应器前先在加氢保护床内均匀分布,同时对草酸二甲酯混合气体夹带的液体及杂质进行分散和过滤,分散和过滤后的混合气体通过加氢保护床内下方设置的分布器出来后,再进入加氢反应器。

(2)在加氢反应器内部(管束上方)设置一定高度的不锈钢拉西环填料,草酸二甲酯混合气体在进入加氢反应器后,再次在拉西环内部进一步分散,均匀分散后进入反应器管束内,在催化剂的作用下反应生成乙二醇。

经过上述改造方案后,对参与加氢反应的原料(草酸二甲酯、氢气)起到了均匀分散和净化的效果,进一步提高了加氢催化剂的活性和寿命。根据同行业运行效果分析,在催化剂原有的寿命(6 000 h)的基础上,提高至7 500~8 000 h,极大地提升了催化剂的使用寿命和活性。

3 实施进度和经济效益测算

(1)加氢保护器目前已安装就位并投用,根据同行业运行效果分析,能有效提升加氢催化剂的使用寿命及活性,效果显著。

(2)加氢反应器内部增设不锈钢拉西环填料,目前正在设计阶段。

(3)根据催化剂的时空产率,催化剂提升按照1 800 h计算,则每年多生产乙二醇25 000 t,经济效益非常可观。

(4)装置在稳定运行的同时也减少了其他方面的能耗,降低成本。□