静子叶根封严篦齿齿腔三维流动结构分析

许莹莹,傅鑫

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

航空工业是典型的高技术、高投资、高风险、高附加值和国际化的工业,而被誉为“工业之花”的航空发动机更是如此。压气机作为持续做功的高能量密度机械,在航空发动机中尤为重要,而转动件与静子件之间不可避免地会出现间隙。封严的性能直接影响到航空发动机的燃油消耗率及推重比等性能。篦齿密封是一种广泛应用的结构简单、性能可靠且寿命长的非接触式密封结构。未来航空发动机性能的提高,相当大一部分将取决于封严技术的改善[1]。

SAIKISHA和GERALD的研究表明,雷诺数对透气效应影响显著[2];ROMULO等[3]对不同篦齿结构进行模拟,结果表明封严齿数达到3个即可基本满足封严需求。STOCKER H L[4]通过试验证明了齿尖线速度为239 m/s时泄漏量减小了8.9%;K. Willenborg等[5]发现雷诺数足够大时,泄漏系数达到临界值;JOHN D等[6]总结了静子容腔进出口几何尺寸对静子泄漏流动特性的影响。YOSHIHIRO Kuwamura等[7]使用粒子示踪技术(PIV)精确描绘了篦齿齿腔中的流动情况。 王锁芳等[8-9]系统分析了齿型结构的微小变化对封严效果的影响,并表明齿腔形状与尺寸是决定篦齿封严效果的重要因素。王代军等[10]的研究显示低转速对篦齿的齿间压力影响较小,旋转对第一个齿后的压力影响最大。

曹永华[11]进行二维逆向射流试验研究,发现射流角度为45°、射流位置在第一齿腔中间位置时,泄漏系数相对不带射流时降低11.5%。张一彬[12]对某轴流压气机前三级进行数值模拟,研究表明,封严间隙的减小能大幅度降低泄漏流量,泄漏系数减小,齿间距的增加能有效地降低泄漏量。FU Xin等[13]发现在上游容腔内除泄漏流外,还存在部分主流形成新的二次流,减小泄漏间隙可以减小泄漏流量,同时增大上游容腔二次流流量,上游容腔二次流造成的损失不可忽略。

1 数值模拟方法及模型介绍

1.1 数值计算模型网格及边界条件

本研究采用简化的压气机静子级封严篦齿模型,由3个篦齿、平台衬套和轮毂构成。在衬套和转轴之间放置三齿封严结构,由于流动结构的周期性,此处截取10°的简化模型进行模拟。篦齿参数如图1所示,泄漏间隙为0.39mm,齿顶厚度为0.2mm。泄漏流通道尺寸为总长18倍齿腔宽度,其中进口7倍齿腔宽度,出口8倍齿腔宽度。

本文使用ANSYS ICEM CFD软件对计算流域网格手动分块,如图2所示。网格均采用结构化网格,沿轮毂面和平台衬套进行网格加密处理。计算边界条件:进口总压设置为标准大气压101325Pa,总温为300K,固体壁面设置为绝热、无滑移边界,沿周向给定周期性边界,转速与出口压力根据不同的工况进行设定。

图1 篦齿几何模型与参数

图2 网格示意图

1.2 网格独立性验证

网格数目过小会使得计算结果失真,而网格数目过大则会增大计算量,过多占用计算资源。本文在保证网格质量的前提下,选取了6组网格数目进行独立性验证,各组网格均采用相同的湍流模型和边界条件,6种网格下通道流量变化如图3所示。从图3中可以看到网格数目在200万左右时,通道内流量保持在1.996×10-2kg/s附近,再往后增加网格数量时流量基本没有变化。因此后续计算网格数目均设置在200万左右。

图3 网格独立性验证

1.3 计算准确性校验

为了验证计算模型的准确性和对比封严结构产生的气动损失,本课题初步计算了在齿尖线速度64.4m/s,总温300K,各压比条件下封严结构泄漏系数的变化曲线,与文献[12]中相同条件的实验结果进行对比,结果如图4所示。结果表明计算结果与实验结果吻合较好,说明该计算方法可行。

图4 计算准确性校验

2 齿腔流动结构分析

影响篦齿密封性能(主要体现在泄漏系数上)的环境参数主要包括转速、进口总温、总压以及出口背压等,本文引用Stoker的泄漏系数来量化篦齿密封的性能,表达式为:

(1)

图5为不同环境参数下泄漏系数发展情况。从图5中可以看出,同一转速下,泄漏系数随压比升高而迅速升高直至趋于某一临界值;同一压比下,泄漏系数随转速升高而降低。在压比1.25、1.50、1.75、2.00以及2.20的情况下,转速从3000r/min增加到12000r/min的过程中,泄漏系数降低百分比分别为3.07%、3.23%、2.76%、2.58%和2.45%。

图5 不同环境参数下泄漏系数

为了能充分认识篦齿齿腔内部流体流动情况,图6分别展示了压比π=1.5时,4种齿腔三维流线图,结构1-结构4分别对应转速为0r/min、 3000r/min、 6000r/min、 9000r/min。从图6中可以看出,不同工况下齿腔内流动结构有所不同,但基本分为两部分:一部分为齿尖射流区,分布在齿尖与机匣壁面之间,以红色流线表示;另一部分为齿腔回流区,分布在两齿之间。齿腔回流区又分两部分,一部分为蓝色流线表示的逆时针涡,占据绝大部分齿腔,另一部分为绿色流线表示的与蓝色涡方向相反的小尺寸涡,分布在大涡下方紧贴轮毂面处(本刊系黑白印刷,有疑问之处可咨询作者)。

图6(a)中,流体在通过第1齿齿尖时,流道面积骤然减小,通过齿尖后,流道面积骤然增加,泄漏流流向发生变化。能量较高的红色流体以较高流速沿机匣壁面直接射流通过第2、3齿齿尖流入上游容腔,而能量较低的蓝色流体在进入齿腔后撞击到下一齿从而改变流动方向,在齿腔中形成了一个明显的逆时针涡。从图6(a)中可以看出,第2齿腔内形成一个与第1齿腔相似的蓝色涡,蓝色涡在低转速低压比条件下几乎占据整个齿腔空间。随着工况变化,流体在第一齿腔内大尺寸涡下方率先出现一个小尺寸涡,如图6(b)所示,这个小尺寸涡用绿色流线表示。绿色涡与蓝色涡方向相反,呈顺时针方向,分布在齿腔底部靠近第2齿侧。由于轮毂转速的作用,蓝色涡与绿色涡同时随着轮毂旋转方向反向延伸。从图6(c)中可以发现,随工况进一步变化,在第2齿腔内也会发展出一个绿色涡。这个绿色涡与第1齿腔内的小涡相似。而当流动条件达到某一临界值后,如图6(d)所示,齿腔内流动结构不再发生明显变化,但两齿腔内绿色涡的尺寸明显变大。

图6 齿腔内不同流动结构

3 齿腔结构对篦齿性能的影响

图7为齿腔内马赫数分布云图,从图7(a)-图7(d)分别对应图6中4种齿腔流动结构。从图7中可以看出,射流区马赫数最高,齿腔内流动结构越复杂,齿尖高马赫区越大。射流区中,从第1齿齿尖到第2、3齿齿尖,高马赫区域面积逐渐增大。齿腔内部越靠近蓝色涡的边缘,马赫数越大,低马赫区与蓝色涡涡核区基本重合。从图7(c)、图7(d)中可以看出,当齿腔内存在小尺寸涡时,齿腔底部存在高马赫区,且与小尺寸涡位置重合。结合图中马赫分布规律可以发现,齿腔内结构越复杂,泄漏流与齿腔内流体质量与能量交换越激烈,马赫数越大。

图7 不同结构马赫数分布

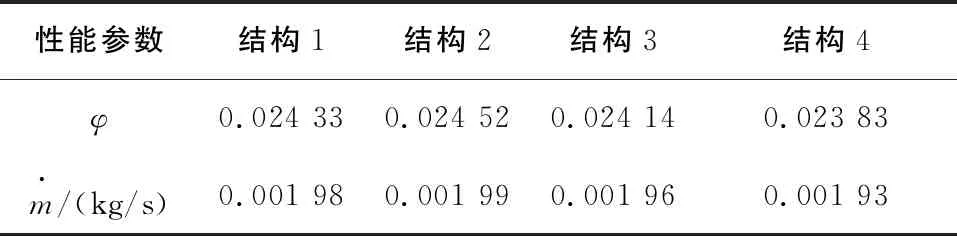

表1为4种流动结构的泄漏系数φ与泄漏流流量m,齿腔内流动结构越复杂,齿腔内扰动越大,泄漏系数越小,泄漏流流量越小,密封性能越好。其中泄漏系数相差最大约为2.9%,泄漏流流量降低近3.1%。

表1 不同结构性能参数

图8为结构4齿腔内的涡量分布图。从图8中可以看出,第1齿腔与第2齿腔涡量分布相似,第2齿腔高涡区面积比第1齿腔略小,两齿腔中小尺寸涡均分布在篦齿根部。观察涡量云图可以发现,大尺寸涡呈逆时针,随流体的流动,涡量呈减小趋势,高涡区紧贴齿腔下游。同时,由于轮毂转动带动叶根上下游容腔和齿腔内流体一起做旋转运动,因此沿轮毂面的流体涡量明显高于腔内流体涡量。

图8 结构4涡量分布

4 结语

本文分析了篦齿齿腔流动结构及其对篦齿封严特性的影响,结论如下:

1) 齿腔内流动结构分射流区与回流区,回流区随工况变化有4种流动结构,其中小尺寸涡最先在第1齿腔内开始发展。

2) 齿尖射流区马赫数最高,齿腔内流动结构越复杂,泄漏流与齿腔内流体质量与能量交换越激烈,马赫数越大。

3) 齿腔内流动结构的复杂程度影响篦齿的封严效果,流动结构越复杂,扰动越大,泄漏系数越小。