含沙空化对轴流泵内涡量分布的影响

林 鹏,胡 东,王 舒,朱荣生

(1.湖南人文科技学院能源与机电工程学院,湖南 娄底 417000;2.江苏大学流体机械工程技术研究中心,江苏 镇江 212013)

叶片表面涡的生成与发展是轴流机械效率较低的原因之一[1],例如风轮机尾流的激振[2]、叶片尖端功率损失[3]及转子末端流体泄露[4]等。为研究这些涡,WU等[5-7]建立了一套完整的涡量动力学理论,指出涡量包括边界涡量( BVF) 和周向涡量( CV) 两个重要参数。署恒涛[8]等基于涡量分析方法对轴流风扇结构进行优化设计,发现合理设计风扇叶片压力面空气导向筋的形状、轴向高度及其厚度,可有效提高风扇气动性能。对于轴流泵内旋涡的研究主要集中于叶顶间隙涡,如张德胜[9]等通过叶顶区的三维涡量分布,揭示了叶顶泄漏涡的三维卷吸过程,表明了叶顶泄漏涡的空间结构。彭凯[10]等在 OpenFOAM 数值平台下,分别采用MRF方法和滑移网格方法,对某型轴流泵泵内流动进行了数值模拟,分析了顶隙附近的涡流结构。结果表明,在顶隙附近存在复杂的涡系,不同涡流之间和涡流与壁面之间均存在明显的相互作用。沈熙[11]等利用高速摄影和压力脉动测量结果,研究了轴流泵叶顶涡空化机理,发现空化结构对轴流泵叶轮叶顶区压力具有重要影响。郭嫱[12]等对叶顶间隙泄漏涡流及空化流场特性进行了研究,基于涡量输运方程,探讨了涡空化的流动机理。

针对含沙水流空化,已有学者进行了相关研究。Madadnia等[13,14]发现:含沙水下,空蚀与磨蚀的联合破坏作用远远超过空蚀或磨蚀的单独作用。文献[15-17]通过试验研究了固体颗粒含沙量、粒径、硬度等因素对空蚀破坏程度的影响。

以上研究有些考虑了含沙空化、有些研究了轴流机械及泵内涡流分布及其影响机理,然而有关含沙空化下轴流泵内涡量分布方面的研究较少。故考虑含沙空化,从清水、含沙水、清水空化和空化与泥沙磨损联合作用四个方面,分析不同空化程度下,轴流泵内涡量的变化过程,以期为轴流泵的优化设计提供参考,具有较大的研究意义。

1 轴流泵模型

1.1 设计参数

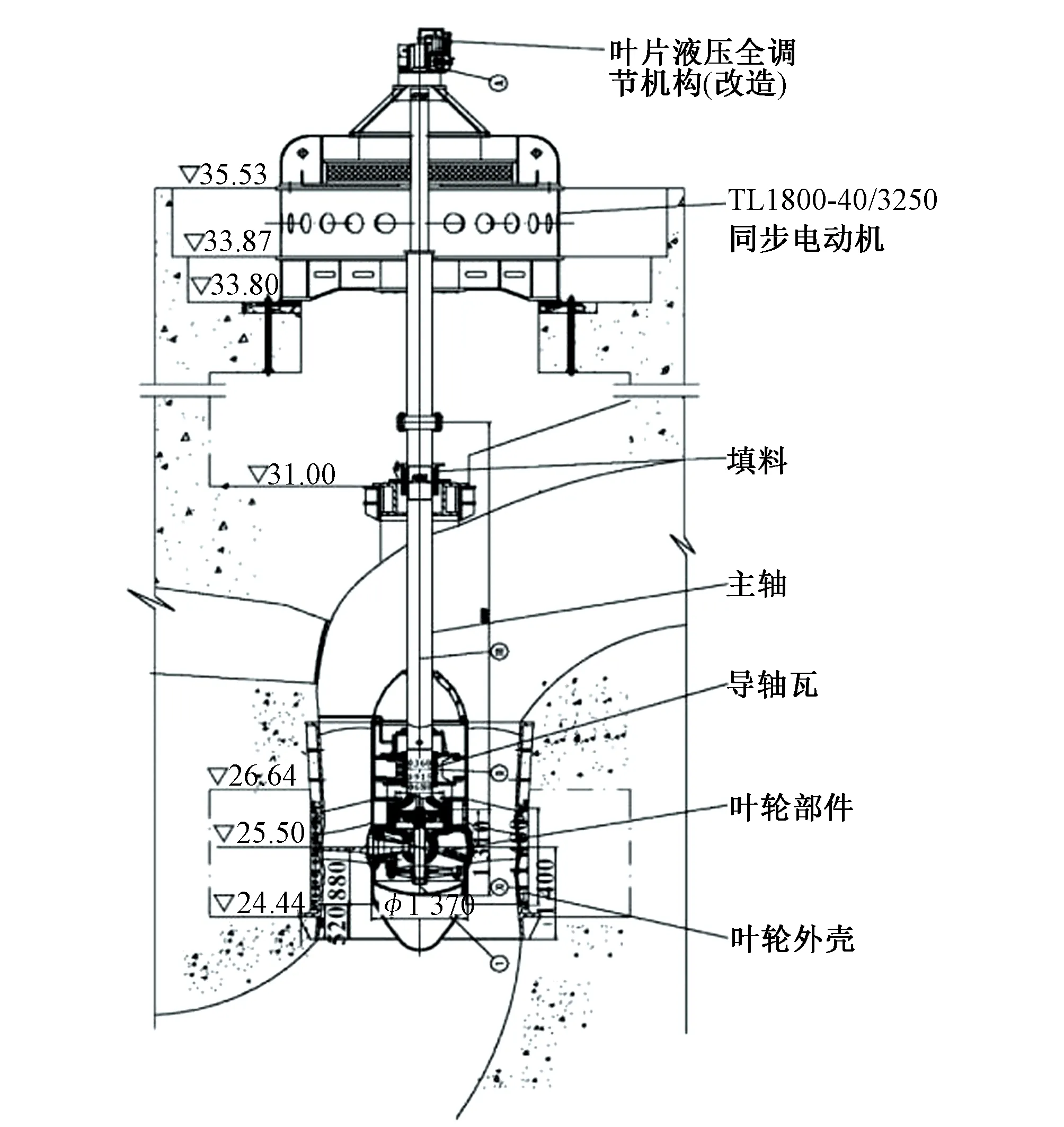

以幸福泵站中28CJ-70型立式轴流泵为研究对象,装配总图,如图1所示,轴流泵主要设计参数见表1所示。

表1 水泵主要设计参数Tab.1 Main design parameters of the pump

图1 大型立式轴流泵装配总图Fig.1 Assembly diagram of large vertical axial-flow pump

1.2 轴流泵计算域及网格划分

简化大型轴流泵进、出口流道,计算域如图2(a)所示,整体网格划分如图2(b)所示,经过网格无关性检查,最终选取网格数为763万。

图2 轴流泵模型和结构网格划分Fig.2 Axial-flow pump model and structural meshing

1.3 边界条件

数值计算采用ANSYS CFX,该软件采用基于有限元的有限体积法(CV-FEM)[18],设定收敛精度为10-5。两相流之间的相间传递(Interphase Transfer)选用颗粒轨道模型(Particle Model)。计算时采用压力进口和质量流量出口进行边界条件的设置,进口压力设为1 atm,出口质量流量设置为21 186.25 kg/s。进行空化计算时,以清水无空化结果作为空化计算的初始值。选取25 ℃的水和水蒸气作为计算介质。

2 空化模型

空化计算采用ZGB空化模型,它是一种由R-P方程推导发展而来,并得到广泛使用的空化模型[19],适用于含沙空化的数值计算当中,其蒸发率、凝结率公式分别为:

(1)

(2)

式中:Re为蒸汽蒸发率;Rc为蒸汽凝结率;αruc为成核位置体积分数;Fvap为蒸发系数;Fcond为凝结系数。其中αruc=5×10-4,RB= 1.0×10-6m,Fvap=50,Fcond=0.01。

由于凝结过程通常要比蒸发过程慢得多[20],故Fvap和Fcond并不相等。

3 轴流泵外特性研究

图3为轴流泵分别抽送粒径d=0.5 mm、含沙量Cm=5%的含沙水和清水时的外特性计算值与泵出厂清水试验值的对比图。

图3 试验性能与预测性能对比Fig.3 Comparison of experimental performance and predictive performance

由图3可知,外特性计算值与试验值吻合较好。轴流泵输送含沙水时,其扬程和效率均略有下降;在设计工况下,相比清水计算值,加入泥沙后泵扬程下降5.93%,效率下降1.55%,小流量时的降幅(扬程下降6.68%,效率下降3.34%)大于其他工况。

4 计算结果分析

涡是涡量集中的区域,因此可以用涡量的模(‖ω‖)作为涡的判据[21-24],涡量极大的地方是涡的中心。根据涡量ω的数学定义,可以理解为流体微团绕其中心做刚性旋转的角速度之两倍[25]

ω=V

(3)

式中:V为流体质点的速度矢量;ω为流体质点的涡量。

研究设计流量工况,在Cm=0%、2%、5%和8%的含沙量下,粒径d=0.05 mm、d=0.25 mm和d=0.5 mm时,轴流泵在初生空化和临界空化状态下,泵内部涡量的变化情况,可为研究轴流泵内不同状态下的流动特性提供参考。

4.1 含沙量对轴流泵内涡量的影响

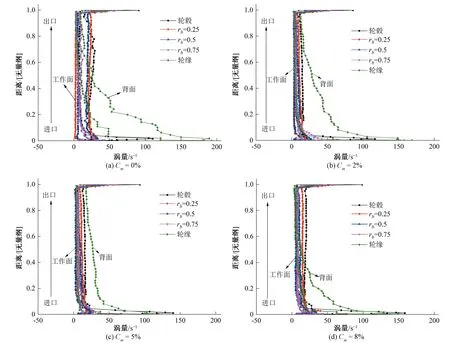

图4、图5和图6、图7分别为不同含沙量下,泵进口压力Pin=80 kPa(初生空化)和Pin=47 kPa(临界空化)时,叶轮叶片和导叶叶片表面的涡量分布。

4.1.1 含沙量对叶轮内涡量的影响

由图4可知,在初生空化状态下,随着含沙量的增大,涡量逐渐增大。

图4 不同含沙量时叶片不同截面流线处涡量分布(d=0.5 mm,Pin=80 kPa)Fig.4 Vorticity distribution at different cross-sectional streamlines of the blade(d=0.5 mm,Pin=80 kPa)

从轴向看,涡量主要分布在叶片背面中部,工作面处涡量较小,随含沙量的增大变化不明显。从径向看,由轮毂到轮缘,涡量逐渐增大,以轮缘中部的涡量增大最为显著。

从细部看,大部分涡量都集中在30 s-1左右,Cm=0%时,最大涡量为150 s-1,Cm=2%时,最大涡量为160 s-1左右,最大涡量增幅不大;Cm=5%时,最大涡量为190 s-1左右,Cm=8%时,最大涡量增大到250 s-1左右,增幅分别为30 s-1和60 s-1。说明涡量的增大与含沙量不是成线性关系,存在某个临界点,超过这个临界点涡量会迅速增大。

由图5可知,在临界空化状态下,相比初生空化,叶轮表面涡量迅速增大。从轴向看,涡量主要分布在叶片背面后部、出口边处以及叶片头部,工作面处涡量较小;随含沙量的增大,涡量最大值和漩涡区域均增大,漩涡范围由叶片出口向叶片中部移动。从径向看,由轮毂到轮缘,涡量逐渐增大,轮缘处涡量最大;当含沙量增大到2%时,轮毂到轮缘截面涡量的增幅相差不大,当含沙量大于等于5%时,轮缘处涡量增幅远大于其他截面处,尤其是含沙量为8%时。

4.1.2 含沙量对导叶内涡量的影响

由图6、图7可知,随着含沙量的增大,涡量逐渐增大,但增大的幅度不明显。从轴向看,涡量主要分布在导叶叶片背面进口和出口处,工作面处涡量较小,变化不大,近似一条垂直线。从径向看,由轮毂到轮缘,涡量的分布没有明显的规律,总体上看,轮毂和轮缘背面涡量较大;在初生空化阶段,轮毂处涡量较大,在临界空化阶段,轮缘处涡量较大。

图6为初生空化条件时,不同含沙量下导叶内涡量分布图。由图可知,清水时,叶片表面涡量分布较为分散,叶片背面中部轮毂处涡量最大,不同截面流线上的涡量值相差较大;当加入2%的泥沙之后,进出口的涡量值有所增大,叶片表面的涡量分布相比清水时更加集中,不同截面流线处涡量值相差不大,且叶片背面中部区域涡量值有所减小。说明,较小的含沙量可以有效抑制导叶背面中部的漩涡,降低涡量。

图6 不同含沙量时导叶片不同截面流线处涡量分布(d=0.5 mm,Pin=80 kPa)Fig.6 Vorticity distribution at different cross-sectional streamlines of the guide vane blade(d=0.5 mm,Pin=80 kPa)

图7为临界空化条件时,不同含沙量下导叶内涡量分布图。由图7可知,随着进口压力降低,导叶内涡量增大。清水和不同含沙水的涡量分布规律相似,最大涡量的值均大于初生空化,不同点在于,叶片中部涡量最大处为轮缘位置;随着含沙量的增大,叶片背面头部和中前部轮缘处涡量逐渐增大,而中后部涡量却逐渐减小,表现在图形上则是,轮缘前部涡量往右移动,轮缘后部涡量往左移动。说明,在临界空化状态下,除叶片进出口头部存在漩涡外,随着含沙量的增大,漩涡会向叶片中前转移。

图7 不同含沙量时导叶不同截面流线处涡量分布(d=0.5 mm,Pin=47 kPa)Fig.7 Vorticity distribution at different cross-sectional streamlines of the guide vane blade(d=0.5 mm,Pin=47 kPa)

4.2 粒径对轴流泵内涡量的影响

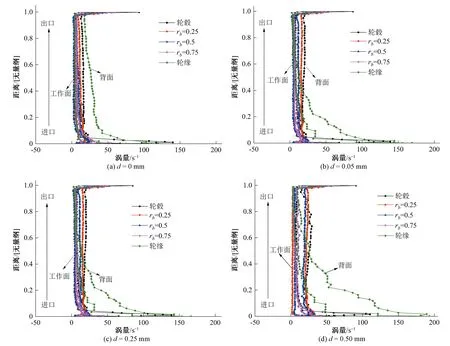

图8、图9和图10、图11分别为不同粒径下,泵进口压力Pin=80 kPa(初生空化)和Pin=47 kPa(临界空化)时,叶轮叶片和导叶叶片表面的涡量分布。

4.2.1 粒径对叶轮内涡量的影响

由图8、图9可知,涡量的分布规律与不同含沙量工况相似。相比清水而言,输送介质中含沙对涡量的影响较大,随着粒径的增大,叶轮表面涡量随之增大,然而涡量的增大不明显。随着空化压力的降低,泵内涡量迅速增大,说明,空化是引起涡量增大的主要原因。

图8为初生空化条件时,不同粒径下导叶内涡量分布图。由图8可知,叶片表面涡量最大处为背面轮缘中部,径向看,涡量由轮缘向轮毂方向逐渐减小,清水时大部分涡量集中于25 s-1左右,随着粒径的增大,大部分涡量集中在40 s-1,最大涡量由150 s-1增大到190 s-1左右。除叶片头部和尾部外,无量纲距离0.3、0.4和0.5位置处,分别对应rb=0.5,rb=0.75和轮缘处,均存在一个涡量的峰值,峰值大小由轮缘向轮毂递减。

图8 不同粒径时叶片不同截面流线处涡量分布(Cm=5%、Pin=80 kPa)Fig.8 Vorticity distribution at different cross-sectional streamlines of the blade(Cm=5%,Pin=80 kPa)

图9为临界空化条件时,不同含沙量下导叶内涡量分布图。由图9可知,随着进口压力降低,导叶内涡量增大。清水和不同含沙水的涡量分布规律相似,最大涡量的值均大于初生空化,不同点在于,叶片中部涡量最大处为轮缘位置;随着含沙量的增大,叶片背面头部和中前部轮缘处涡量逐渐增大,而中后部涡量却逐渐减小,表现在图形上则是,轮缘前部涡量往右移动,轮缘后部涡量往左移动。说明,在临界空化状态下,除叶片进出口头部存在漩涡外,随着含沙量的增大,漩涡会向叶片中前转移。

图9 不同粒径时叶片不同截面流线处涡量分布(Cm=5%、Pin=47 kPa)Fig.9 Vorticity distribution at different cross-sectional streamlines of the blade(Cm=5%,Pin=47 kPa)

4.2.2 粒径对导叶内涡量的影响

由图10、图11可知,随着粒径的增大,叶轮表面涡量随之增大,然而涡量的增大很小。导叶叶片表面涡量几乎都分布在叶片进口和出口边处,随着粒径的增大,叶片轮缘和轮毂背面进口部位有一定程度的增大,其他地方变化不明显。

由图10可知,初生空化状态下,清水时,叶片表面涡量分布不均匀,当加入粒径d=0.05 mm的泥沙后,叶片表面涡量最大值有所增大,叶片涡量整体上更加集中,分布也更加均匀,说明小颗粒泥沙可以改善导叶内漩涡分布,减小漩涡强度。随着粒径继续增大到0.25 mm,叶片表面涡量更加均匀和集中,当继续增大粒径到0.5 mm时,叶片表面涡量变化不明显,其分布也相差不大。

图10 不同粒径时导叶不同截面流线处涡量分布(Cm=5%、Pin=80 kPa)Fig.10 Vorticity distribution at different cross-sectional streamlines of the guide vane blade(Cm=5%,Pin=80 kPa)

由图11可知,临界空化状态下,叶片表面涡量分布相比初生空化更加均匀和集中,尤其是清水工况,只是涡量的强度更大。随着泥沙的加入,导叶背面的涡量逐渐向工作面靠近,轮缘尾部处尤其明显。随着粒径的继续增大,导叶表面的涡量变化很小,说明粒径对导叶内涡量影响不大。

图11 不同粒径时导叶不同截面流线处涡量分布(Cm=5%、Pin=47 kPa)Fig.11 Vorticity distribution at different cross-sectional streamlines of the guide vane blade(Cm=5%,Pin=47 kPa)

5 结 论

研究清水、含沙水、清水空化及空化与泥沙磨损联合作用下,轴流泵内部涡量分布,找到引起水泵不稳定流动的主要因素及区域。主要结论如下。

(1)在临界空化状态下,相比初生空化,叶轮表面涡量迅速增大。涡量主要分布在叶片背面后部、出口边处以及叶片头部,工作面处涡量较小;随含沙量的增大,涡量最大值和漩涡区域均增大,漩涡范围由叶片出口向叶片中部移动。

(2)随着进口压力降低和含沙量的增大,导叶叶片表面涡量逐渐增大,但增大的幅度不明显。总体上看,轮毂和轮缘背面涡量较大。低含沙量和小颗粒泥沙可以改善导叶内漩涡分布,减小漩涡强度。

(3)相比清水而言,输送介质中含沙对叶轮和导叶内涡量的影响较大,随着粒径的增大,叶轮和导叶表面涡量随之增大,然而涡量的增大不明显。随着空化压力的降低,泵内涡量迅速增大,说明,粒径对泵内涡量的影响不大,含沙量和空化是引起涡量增大的主要原因。

□