新型阴极结构对机床受力的影响分析及试验

李博,黎云玉,唐霖

(1. 西安工程大学 工程训练中心,陕西 西安 710600; 2. 西安工业大学 机电工程学院,陕西 西安 710021)

0 引言

传统膛线阴极采用前引导定位,如图1所示,电解液从牵引杆进入,沿阴极工作齿小端的小孔喷出至加工间隙,流经工作齿大端从后引导表面流出。电解液在加工间隙的流动方向与拉杆牵引阴极运动的方向相反,逆流的结果使机床所受轴向力较大[1-2],特别是在加工大口径深混合膛线或其他大型深孔内螺旋线时,显得机床刚性不足[3-4]。

图1 传统阴极

为使阴极具有换向顺流的功能,后堵头设计成带有一定圆锥角度形式,这样设计是为使电解液从牵引杆引进阴极体后,冲到后堵头圆锥后能反射电解液,同时,在阴极体和后引导设计一定角度斜孔,这样反射的电解液能从通过阴极体和后引导的斜孔喷出到达加工区,达到流场收敛目的。本文通过对两种阴极工作时机床受力情况的有限元分析,并在此基础上对新型阴极结构的合理性进行工艺试验验证。

1 新型阴极结构

如图2所示的新型阴极结构,通过剖切A、B两个切面探究孔分布与工作齿设计制造的关系。

1) 阴极整体装配剖视图A如图2(b)所示,电解液从牵引杆进入阴极管道,冲向后堵头锥面沿各方反射,然后进入后引导斜孔。由图中可看到后引导斜孔与阴极体的小孔相接以及阴极体进液小孔的分布情况。由上面的分析可知,设计和制造关键之一是让其进液小孔必须与后引导供液斜孔对准。

2) 整体装配剖视图B如图2(c)所示,电解液从斜孔出来由工作齿大端奔向工作齿小端,再流入前引导回流小孔,最后由后引导与工作齿镶嵌的泄流小孔排出,该剖视图是为了说明后引导与工作齿镶嵌的泄流小孔的接壤情况。

图2 新型阴极

加工时机床的受力根据拉杆受力进行判断,采用有限元分析[5-8],得出两种阴极结构在电解加工时机床拉杆的位移分布和应力分布。

2 有限元模型

在UG环境下,建立仿真模型(FEM),定义结构材料属性。阴极的材料为黄铜,拉杆的材料为不锈钢。如图3所示,创建网格搜集器并划分网格。

图3 网格划分

2.1 建立仿真模型

选定仿真模型中与机床拉杆连接处为固定约束。在电解蚀除过程中,电解液以一定的速度通过阴极的工作齿,阴极与阳极加工间隙区域受到电解液动力,定义进口流速V为15 m·s-1,进口面积A为42.25mm2,则流量q=V·A=1.99m3·s-1。假设电解液密度ρ为1.1×103kg·m-3,在阴极体内的液动力可视为抵消,所受到的液动力按F=ρq(V2-V1)计算,V1、V2分别为工作齿大小端速度。计算可得到新型阴极所受的力Fa=18.4N,方向沿拉杆运动;传统阴极所受力大小Fb=11N,方向与拉杆运动相反,创建仿真模型如图4所示。

图4 创建的仿真模型

2.2 位移分布

后处理绘制如图5所示的位移变化云图,其中最大、最小位移节点及大小以标识框显示,传统阴极最大位移为5.635 5×10-5mm,新型阴极最大位移为4.275 0×10-5mm。

由位移分布图可知,传统阴极对应的机床拉杆所受形变为拉长,当牵引杆牵引着阴极运动时会加剧机床拉杆的形变,机床受力较大,而新型阴极对应的机床牵引杆形变为压缩,阴极推着机床牵引杆运动,减轻机床拉杆所受的负载,机床受力较小,因此新型阴极解决了机床受力过大的问题。

图5 位移分布云图

2.3 应力分布

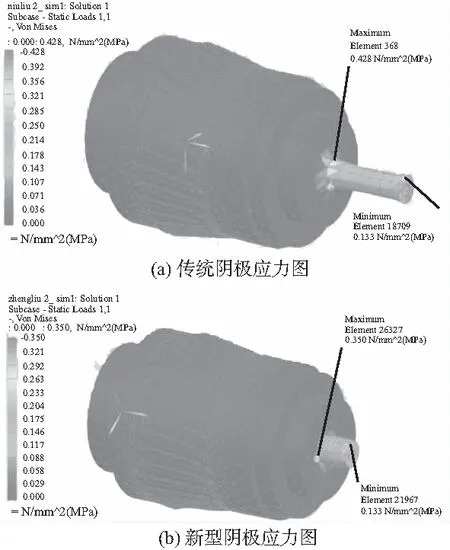

后处理绘制如图6所示的应力变化云图,其最大、最小应力节点及大小以标识框显示,传统阴极最大应力为0.428MPa,新型阴极最大应力为0.350MPa。

图6 应力分布云图

由应力分布图可知,机床牵引杆所受应力最小的位置相同,均为0.133MPa,最大的位置在拉杆与阴极的连接处。传统阴极对应的机床拉杆应力值大于新型阴极对应的机床拉杆最大应力值,分析结果表明新型阴极结构优于传统阴极结构。

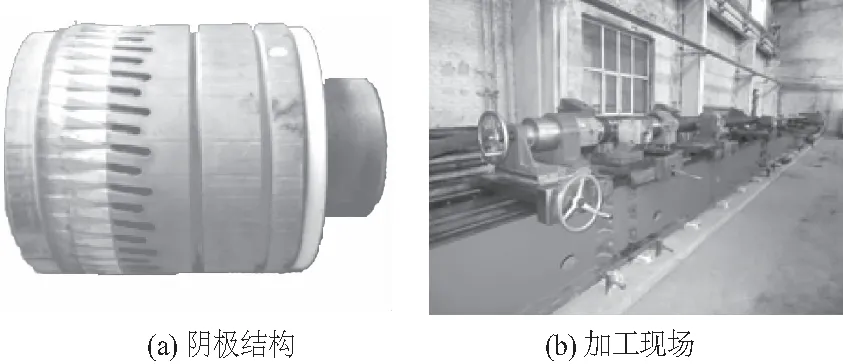

3 新型阴极工艺试验

如图7所示,在电解加工机床上进行工艺试验,验证仿真得到的新型阴极结构是否合理。按照加工对象的膛线缠角变化的范围,加工参数如下: 电压为12~15V, 进给速度为15~18mm/min,电解压力为2MPa,电解液温度:30℃~35℃。加工的部分记录如表1所示。

图7 阴极及加工现场

表1 加工部分记录 单位:mm

电解加工后零件切片实物如图8所示。

图8 膛线切片

4 结语

1) 由有限元分析结果可知,新型阴极结构在加工时可减轻机床拉杆负载,牵引杆与阴极连接处最大应力值小于传统阴极,有效地解决了传统膛线阴极在加工时导致机床受力大的问题。

2) 实验结果表明,新型阴极结构加工过程稳定,蚀除过程加工间隙流场收敛,通过对零件切片进行测量,零件尺寸合格,满足精度要求。