反应堆压力容器用SA-508 Gr.3 Cl.1钢钨极惰性气体保护焊工艺研究

张俊宝,姚俊俊,林绍萱

(上海核工程研究设计院,上海 200233)

0 引言

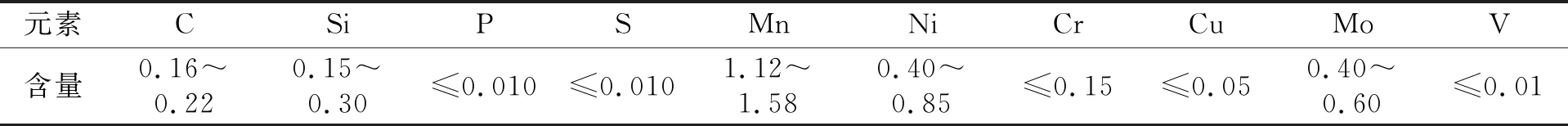

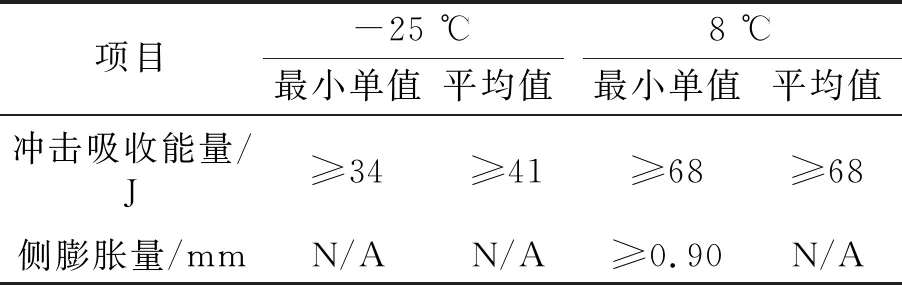

反应堆压力容器是核电站的核心部件[1-2],目前,制造反应堆压力容器用材料主要是Mn-Mo-Ni钢,按ASME体系设计的核电站,其材料的牌号为SA-508 Gr.3 Cl.1[3-6]。三代核电站反应堆压力容器的设计寿命为60年[7-9],与以往核电站压力容器的设计寿命40年相比,对母材提出了更高的要求,要求基准无塑性转变温度RTNDT≤-25 ℃,其母材的化学成分和力学性能要求分别见表1~3。

反应堆压力容器压力边界焊缝允许使用的焊接方法有焊条电弧焊(SMAW)、埋弧焊(SAW)、钨极惰性气体保护焊(GTAW)。根据反应堆压力容器的设计要求,焊接接头力学性能应满足母材的最低要求。

表1 SA-508 Gr.3 Cl.1钢的化学成分要求 %

表2 SA-508 Gr.3 Cl.1钢的拉伸性能要求

表3 SA-508 Gr.3 Cl.1钢的冲击性能要求

1 SA-508 Gr.3 Cl.1配套钨极惰性气体保护焊焊丝

目前,反应堆压力容器焊接时使用的焊接方法有SMAW和SAW,相应的,国外神钢和伯乐有成熟的配套焊材,国内的四川大西洋焊接材料有限公司和上海核工程研究设计院也成功研发了这两种焊材。使用这两种焊接方法要进行清根,清根的厚度约5 mm,带来的主要问题是浪费焊材和影响生产效率。GTAW由于焊接质量好,可以解决SMAW和SAW带来的问题,实现单面焊双面成型,不用清根,并且可以实现半自动或自动化焊接。上述国内两家公司通过两年多的攻关,依据ASME第Ⅱ卷(2007+2008补遗)C篇SFA-5.28,成功研制了反应堆压力容器用SA-508 Gr.3 Cl.1配套GTAW焊丝,型号为ER80S-G。

对反应堆压力容器用SA-508 Gr.3 Cl.1配套GTAW用焊丝,应主要考虑以下方面。

(1)熔敷金属的强度要求,焊丝化学成分主要控制C,Mn,Mo含量,抗拉强度满足母材的最低要求。

(2)熔敷金属具有低温断裂韧性,并满足母材的最低要求。

(3)考虑到辐照脆化的影响,主要控制熔敷金属的Cu,Ni,P,V含量。因此,为了保证熔敷金属的断裂韧性,在焊丝化学成分设计时Ni含量需要控制在一定的范围,Cu,P含量尽可能控制在较低含量水平。

(4)考虑到熔敷金属对S,P含量的严格要求,在原材料冶炼时,其S,P含量尽可能控制在钢厂能够达到的最低要求。

(5)对于一些微量元素,应尽可能控制在钢厂能够达到要求的最低含量。

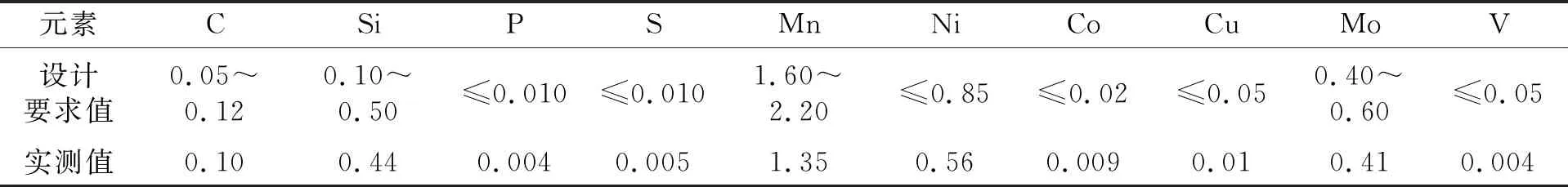

表4 ER80S-G焊丝熔敷金属的化学成分 %

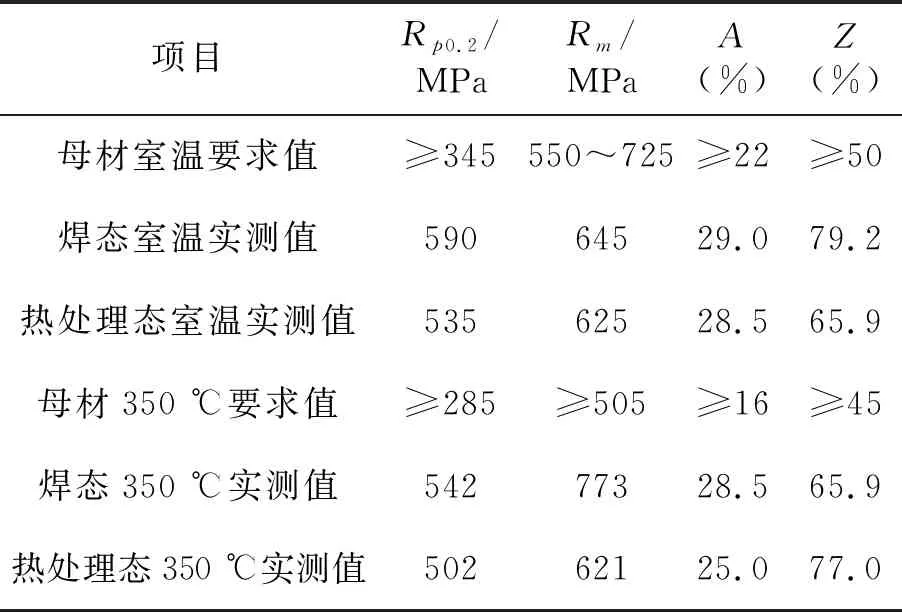

表5 ER80S-G焊丝熔敷金属的拉伸性能

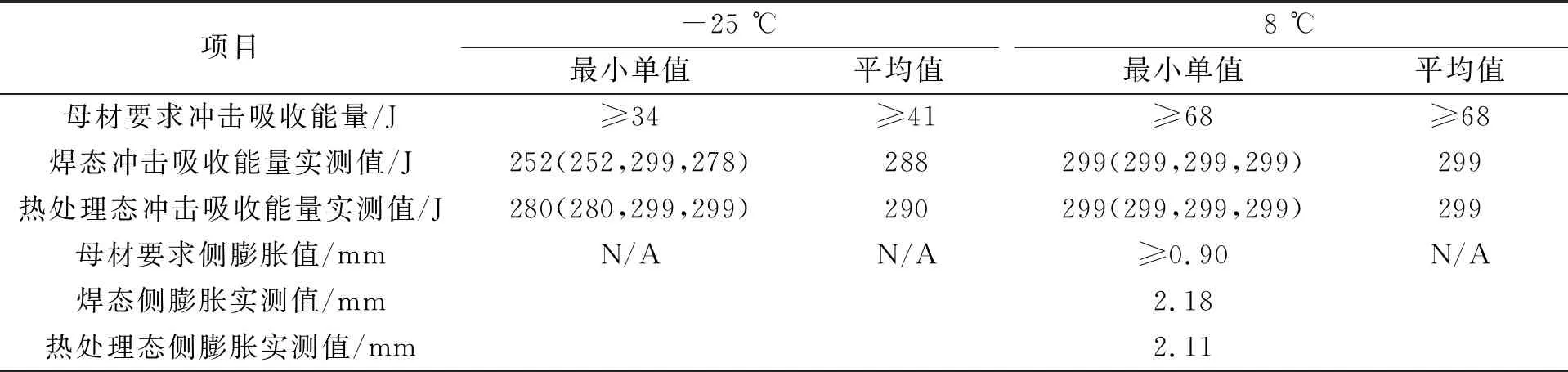

本文焊接试验使用ER80S-G焊丝,并进行了焊态和模拟焊后热处理态((595~620) ℃×10 h)的力学性能试验,其熔敷金属化学成分实测值和力学性能实测结果分别见表4~6。

通过以上试验结果可知,ER80S-G焊丝熔敷金属的化学成分满足设计要求,经模拟热处理后,熔敷金属的拉伸强度降低了20 MPa,降低的幅度不大;-25 ℃的冲击试验结果表明,通过焊后热处理,改善了熔敷金属的冲击性能,无论是焊态还是焊后热处理态,熔敷金属的力学性能裕量较大。

表6 熔敷金属的冲击性能

2 焊接工艺评定试验

在焊材基本性能试验合格基础上,由设备制造厂家进行了焊接工艺评定试验。本项目是重大专项课题,基于课题的要求和CAP1400核电厂的适用性,焊接工艺评定试验按ASME第Ⅸ卷2007版(包括2008补遗)[10]和第Ⅲ卷NB分卷2007版(包括2008补遗)[11]进行。

2.1 焊接工艺评定用母材

模拟产品的尺寸,焊接工艺评定用母材为SA-508 Gr.3 Cl.1,规格为∅846 mm×73 mm,焊接每试件的长度为125 mm,为窄间隙的坡口,坡口角度为7°。

2.2 焊接工艺

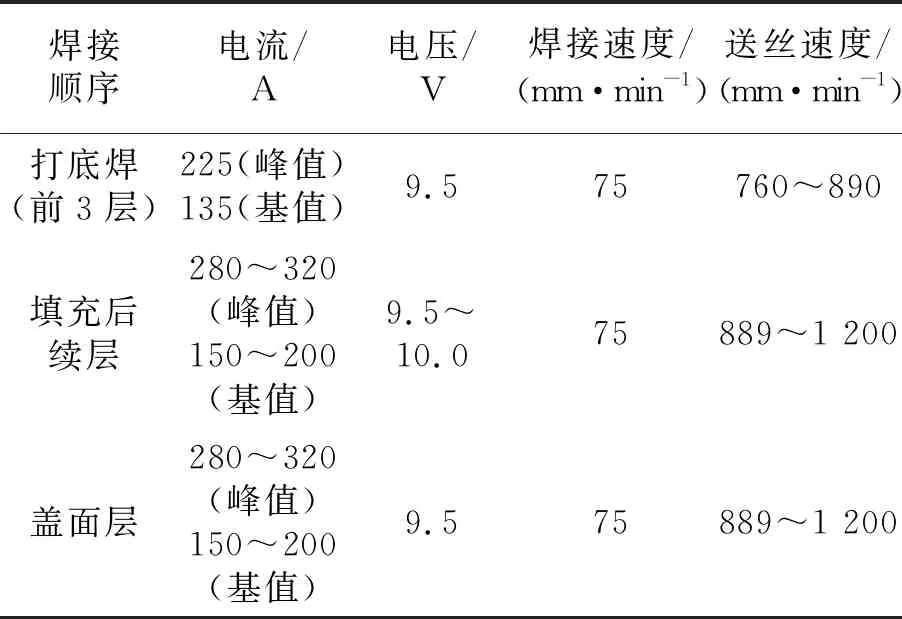

采用直流正接的半自动氩弧焊,5G位置,两侧立向上焊,焊接过程带脉冲电流,脉冲频率为1.8~2.0 Hz,氩气的纯度为99.99%,主保护气体流量25~30 L/min,辅助保护气体流量40~50 L/min,焊丝直径∅1.0 mm,焊接过程中持续加热,使焊缝两侧≥125 mm的区域保持在预热温度以上,道间温度控制在≤250 ℃,焊接参数见表7。

表7 焊接工艺参数

2.3 焊后热处理

焊后热处理按ASME第Ⅲ卷NB分卷2007版(包括2008补遗)执行。用电红外加热片对该焊缝及邻近区域进行包裹控温,严控温度梯度,避免出现过大温差。母材的最低回火温度为645 ℃,采用焊后热处理的保温温度为595~620 ℃,根据ASME第Ⅲ卷NB分卷,当材料厚度为50~125 mm时,保温温度要求为120 min加0.5 min/mm,本试验用母材厚度73 mm,因此,焊后热处理最低保温时间为132 min,考虑中间焊后热处理时间为60 min,允许焊缝返修2次,模拟焊后热处理的保温时间为253 min。焊后热处理参数见表8。

表8 焊后热处理参数

2.4 无损检测

焊后热处理后对焊缝进行打磨,以便进行无损检测。按ASME第Ⅲ卷NB分卷的要求进行了磁粉检测(MT)、超声检测(UT)、射线检测(RT),检测结果均满足要求。

2.5 力学性能

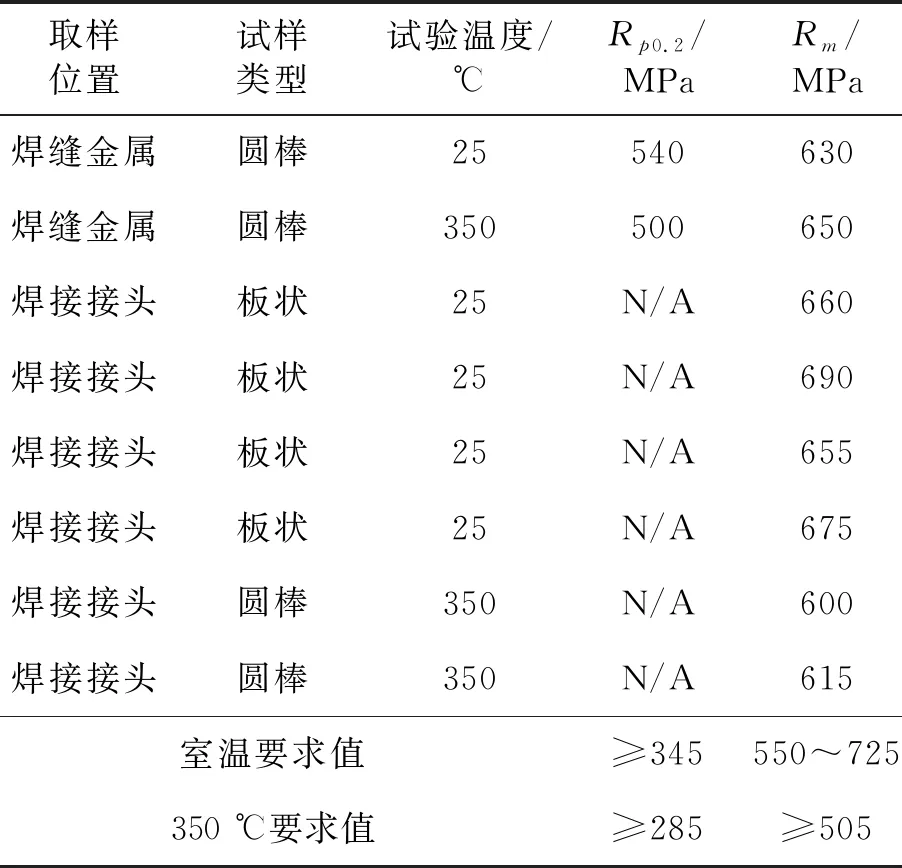

对模拟焊后热处理态的焊接工艺评定试板进行了力学性能试验。按AWS B4.0M—2000[12],在室温下对焊缝金属、焊接接头进行拉伸试验;按照ASTM E21—1998[13],在350 ℃下对焊缝金属、焊接接头进行高温拉伸试验。焊接接头拉伸试样的启裂部位均为熔合区,拉伸试样在启裂后裂纹分别向热影响区和焊缝区扩展,最后贯穿整个熔合区,直至断裂,断口上分布有大量韧窝,断裂形式为韧性断裂。其试验结果见表9。焊接接头及焊缝金属拉伸性能均满足要求。

表9 焊接接头及焊缝金属的拉伸性能

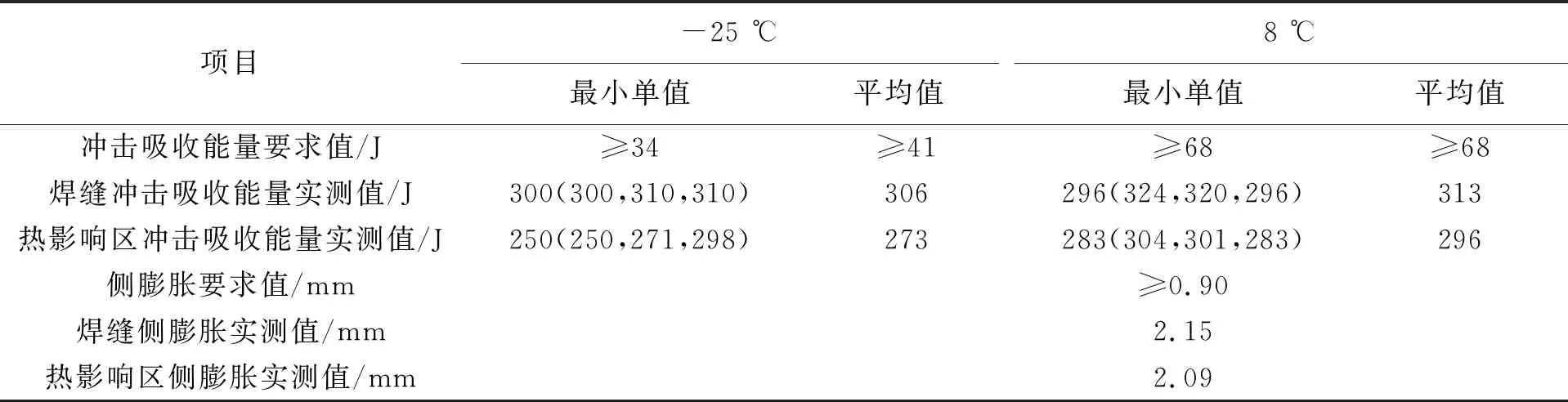

根据规范AWS B4.0—2000,冲击试验采用10 mm×10 mm×55 mm的标准试样,V形缺口,-25 ℃时,焊缝金属的冲击吸收能量平均值为306 J,热影响区的冲击吸收能量平均值为273 J,要求的冲击吸收能量平均值不小于41 J;8 ℃时,焊缝金属的冲击吸收能量平均值为313 J,热影响区的冲击吸收能量平均值为296 J,要求的冲击吸收能量平均值不小于68 J,可以看出,焊接接头具有良好的冲击性能。焊接接头的冲击性能试验结果见表10。

根据规范AWS B4.0M—2000,室温下(25 ℃)进行了导向弯曲试验,试样厚度为10 mm,全厚度侧弯试样4个,弯曲直径为40 mm,弯曲角度为180°,跨距为62 mm。根据ASME第Ⅸ卷的要求,弯曲后试样拉伸面的焊缝和热影响区不允许出现大于3.0 mm的任何开裂缺陷,4个弯曲试样的试验结果均满足要求。

表10 焊接接头的冲击性能

按ASTM E208—1991[14],对焊缝和热影响区进行验证性落锤试验,采用P3试样,取样位置在T/4(T为试板厚度)处,每一位置取2个试样,冲击吸收能量为400 J,要求热影响区侧RTNDT≤-25 ℃,焊缝金属RTNDT≤-25 ℃,其试验结果见表11。可以看出,焊缝和热影响区的落锤试验结果满足要求,焊缝金属和热影响区具有较优良的止裂性能。

表11 焊接接头落锤试验结果

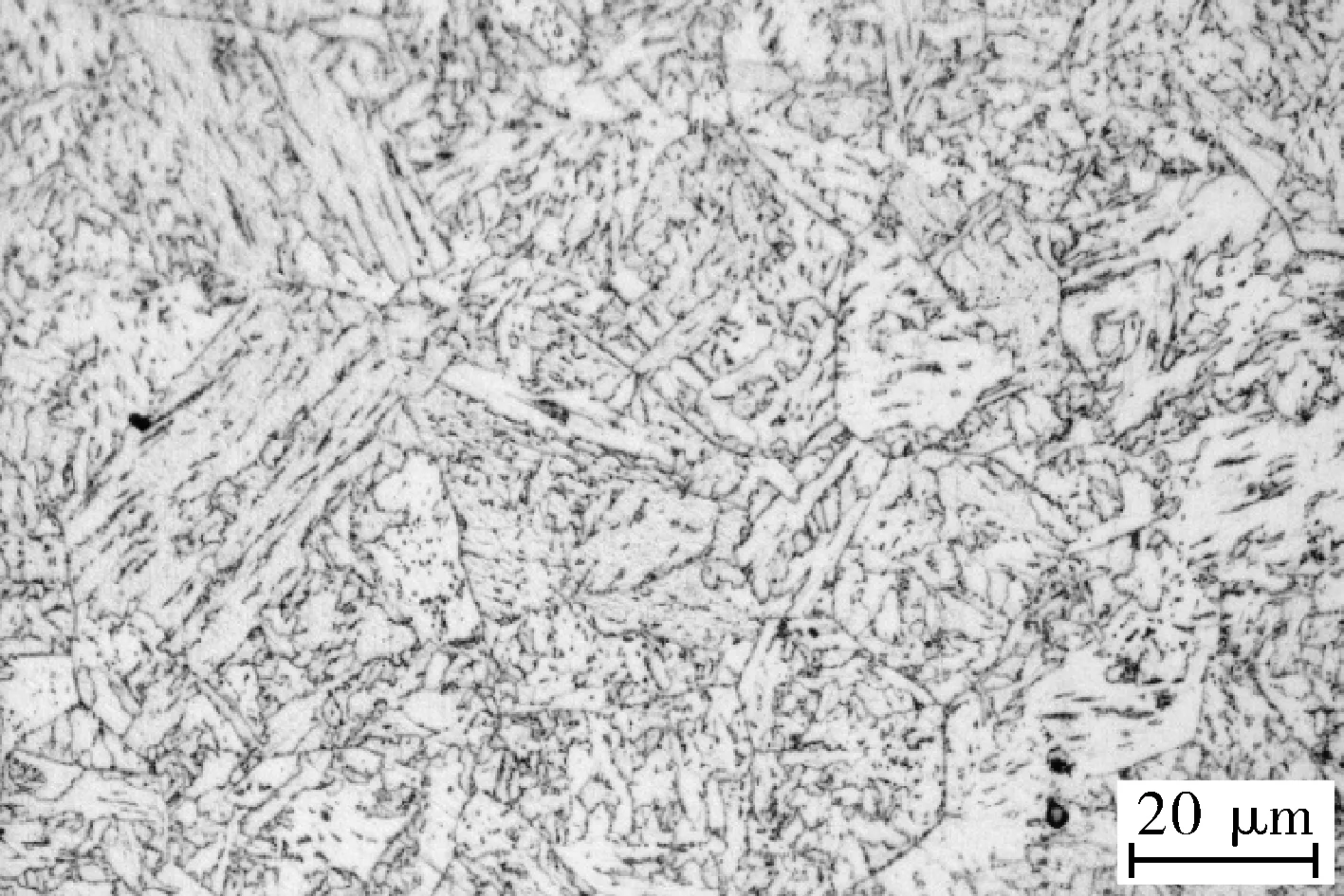

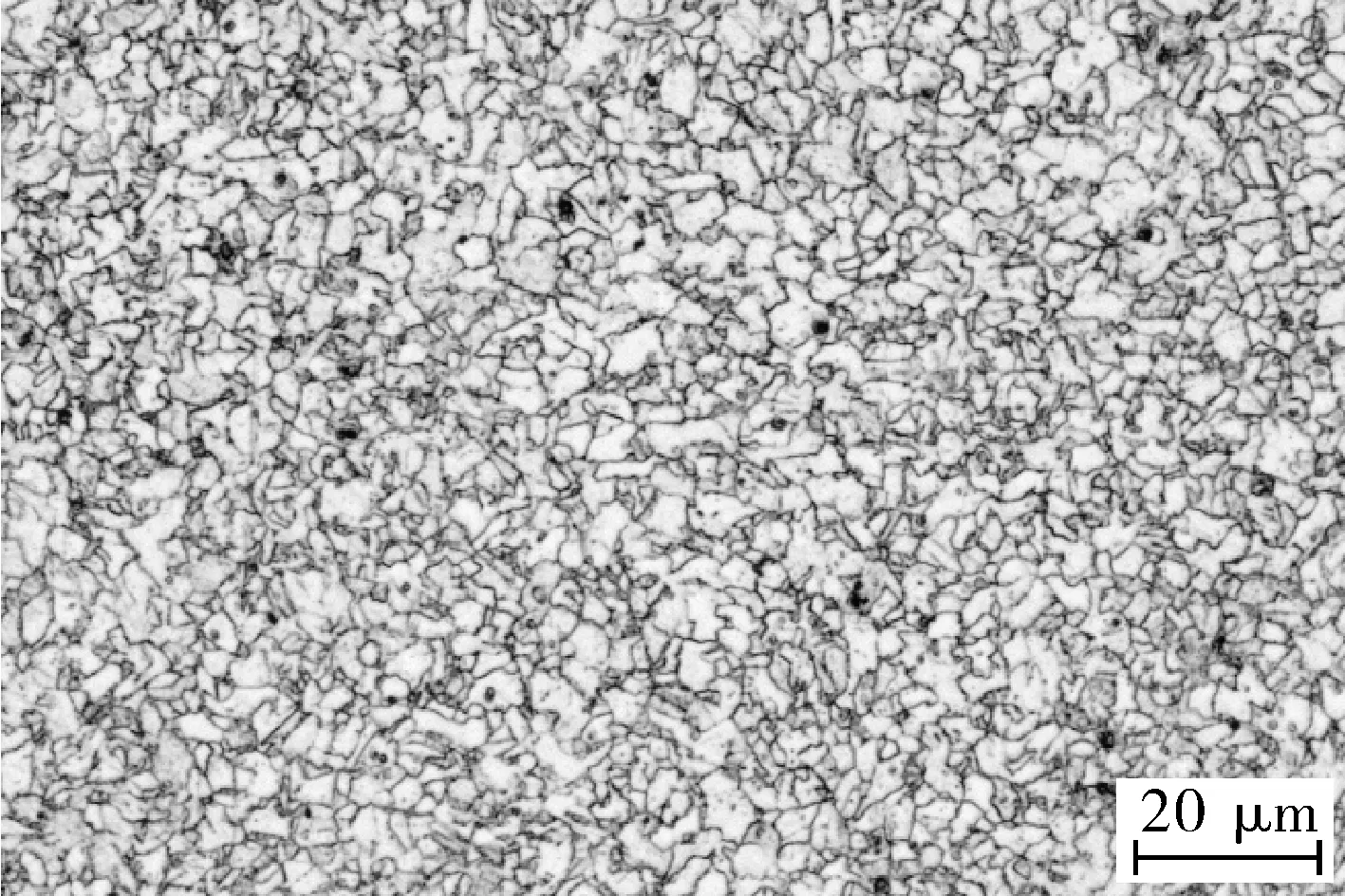

2.6 金相检验

对焊接接头放大10倍和500倍进行宏观和微观金相检验,取样位置为垂直于焊接方向,使用三氯化铁盐酸溶液进行侵蚀。宏观检验结果表明,焊缝和热影响区无任何裂纹、夹渣、气孔、未熔合等焊接缺陷(见图1(a))。焊缝金属微观组织为针状铁素体、贝氏体及少量珠光体的混合组织,不存在显微裂纹和异常组织(见图1(b))。热影响区粗晶区组织趋于等轴晶状分布,晶内为针状铁素体、贝氏体及少量珠光体(见图1(c));热影响区细晶区组织趋于等轴晶状分布,为铁素体、贝氏体及珠光体(见图1(d))。

(a)焊接接头宏观金相 10×

(b)焊缝微观金相 500×

(c)热影响区粗晶区 500×

(d)热影响区细晶区 500×图1 焊接接头的金相检验结果

2.7 焊接工艺评定的试验总结

模拟实际产品的尺寸,按ASME规范要求进行了焊接工艺评定试验,无损检测及理化试验结果表明,接头性能满足要求,焊接接头的组织以贝氏体为主,焊接质量良好,具备现场可实施性,钨极惰性气体保护焊(GTAW)可应用于反应堆压力容器Mn-Mo-Ni( SA-508 Gr.3 Cl.1)钢的焊接。

3 结语

(1)使用的SA-508 Gr.3 Cl.1配套ER80S-G氩弧焊丝熔敷金属的化学成分、拉伸和冲击性试验结果满足母材的要求,并有一定的裕量。

(2)焊接工艺评定结果表明,焊接接头的无损检测和力学性能试验结果满足标准要求。钨极惰性气体保护焊(GTAW)及其配套ER80S-G焊丝可应用于反应堆压力容器Mn-Mo-Ni(SA-508 Gr.3 Cl.1)钢的焊接。