分段整体式主螺栓拉伸机在非能动核电项目的应用方案探讨

陶新磊,刘 超,陈 睿

(中广核工程有限公司,广东深圳 518124)

0 引言

反应堆压力容器屏蔽和包容燃料组件,是关系一回路压力边界完整性、密封性的核一级重要设备。主螺栓拉伸机是反应堆压力容器(以下简称压力容器)密封和解密封的专用工具,是完成反应堆换料大修的重要关键设备。反应堆密封和解除密封是反应堆换料大修的里程碑节点,位于换料大修工作的关键路径,直接决定换料大修的工期[1-2]。主螺栓拉伸操作区域位于核电站的心脏部位,辐射剂量相对较高,涉及设备较为重要。选择拉伸效果好、操作方便的螺栓拉伸机对换料大修工作极为重要。

我国引进的第三代非能动先进压水堆核电站,采用结构化模块设计,空间布局较为紧凑,压力容器顶盖采用一体化顶盖设计,将控制棒驱动机构、冷却风机、堆顶电缆桥架、压力容器顶封头、顶盖屏敝罩、悬臂吊等部件集成在一起,使一体化顶盖的上部外径大于顶盖外径,导致一体化顶盖无法从整体式主螺栓拉伸机内部穿过,整体式主螺栓拉伸机不能顺利落在顶盖,无法应用整体式螺栓拉伸机[3-4]。目前反应堆压力容器主螺栓拉伸机采用的是单体式螺栓拉伸机,其虽然具有造价低、空间小的优点,但是操作较为复杂,维修人员辐照剂量大,密封可靠性较整体式螺栓拉伸机低[5]。针对该问题,已有了采用分段式整体螺栓拉伸机的设想[6]。本文在前人研究的基础上,根据一般操作经验对采用分段式螺栓拉伸机进行螺栓拉伸方案细化,并根据吊装方案的不同,对分段式整体螺栓拉伸机的合理分段提出建议;进一步论证分段式螺栓拉伸机是第三代非能动核电项目主螺栓拉伸机的发展方向。

1 螺栓拉伸机拉伸方案操作过程对比

1.1 单体式主螺栓拉伸机拉伸方案

目前非能动核电项目机组采用的是单体式主螺栓拉伸机,如图1所示。

图1 单体式螺栓拉伸机

每台机组4个,其中3台使用,1台备用[7]。螺栓安装完成后,3台主螺栓拉伸机通过对应的3台一体化堆顶组件吊具吊装在压力容器顶盖上的一组主螺栓,完成一次拉升后,通过吊具轮换到其他方位螺栓,进行下一组螺栓拉伸。由于采用分批拉伸,为保证下一组螺栓拉伸到位,通常每根螺栓需拉伸2~3次。压力容器共有45颗主螺栓,分成15组,拉伸30~45次[8]。

以完成一次开盖和扣盖为例,采用单体式螺栓拉伸机进行开盖步骤如下:(1)主螺栓拉伸机吊入换料水池,就位并做好拉伸前准备(1.1 h);(2)主螺栓拉伸卸载(执行20组拉伸,2 h);(3)主螺栓拉伸机与堆顶吊具脱开,并吊出换料水池(0.5 h);(4)主螺栓植入机吊入换料水池,并与堆顶吊具连接(0.5 h);(5)旋出主螺栓(2 h);(6)吊出主螺栓(2 h);(7)主螺栓植入机与堆顶葫芦脱开,并吊出换料水池(0.5 h);(8)将主螺栓植入机吊入换料水池,并与堆顶吊具连接(0.5 h);(9)吊入主螺栓(2 h);(10)主螺栓植入机植入主螺栓(2 h);(11)主螺栓植入机与堆顶葫芦脱开,并吊出换料水池(0.5 h);(12)主螺栓拉伸机吊入换料水池,就位并做好拉伸前准备(1.1 h);(13)主螺栓拉伸机拉伸和测量(共执行23组拉伸,2.8 h);(14)主螺栓拉伸机与堆顶吊具脱开,并吊出换料水池(0.5 h)。

其中,步骤(1)~(7)为开盖过程,总计耗时约8.6 h;步骤(8)~(14)为扣盖过程,耗时约9.4 h。单体拉伸机开关盖一次总共耗时约18 h。

1.2 分段整体式螺栓拉伸机应用方案

分段式整体螺栓拉伸机是将整体螺栓拉伸机设计成可组装的数段(见图2),在储存和吊装运输时可以进行分解,在机组大修时利用环吊运输到反应堆堆坑,组装成整体螺栓拉伸机。组装完成后,对45颗主螺栓同时拉伸,将主螺栓拉伸到规定长度后,检测伸长量,对剩余伸长量过大或不足的螺栓进行调整。分段整体式主螺栓拉伸机在20世纪80年代国外沸水堆核电站有过应用案例。

分段式螺栓拉伸机的分段数对吊装和拆卸过程有较大影响。螺栓拉伸机总重约25 t,分5段(每段9根),每段重量5 t左右[6],由3台悬臂吊分两批吊入,螺栓随顶盖一起吊装。开盖过程与单体式螺栓拉伸机相比,分段吊装增加耗时1 h,组装耗时0.8 h,整体拉伸降低耗时1.5 h,螺栓随顶盖一起吊装降低耗时2 h,共耗时约6.9 h;扣盖过程相比单体式主螺栓拉伸机,分段吊装增加耗时1 h,组装增加耗时0.8 h,整体拉伸降低耗时1.8 h,螺栓随顶盖一起吊装降低耗时2 h,共耗时约7.4 h。开盖和扣盖过程共耗时约14.3 h。

图2 分段式整体螺栓拉伸机

2 吊装方案分析

单个压力容器顶盖吊具的设计载荷为3 000 kg,而整体式螺栓拉伸机分段(5段)设计时每部分的重量5 t左右,单台悬臂吊无法吊装一段螺栓拉伸机,若要实现吊装,则需要提升悬臂吊载荷,并分两批吊装,首批吊入3段,再吊入2段。投资和耗时均需要增加。

文献[6]提出采用同时操作2台压力容器顶盖吊具来实现吊装作业的方案。

吊装载荷校核:

Qj=k1k2Q

式中Qj——计算载荷,t;

k1——动载荷系数,k1=1.1;

k2——不均衡载荷系数,k2=1.1~1.25;

Q——吊装物质量,t。

故Qj=1.1×1.2×5=6.6 t,大于2台一体化顶盖吊具额定载荷3×2=6 t,采用2台压力容器顶盖吊具实现分段整体式螺栓拉伸机吊装作业风险较大,只能利用全部3台悬臂吊具合力逐一调入,分5批吊入,总共耗时约14.3 h。

若考虑将分段式主螺栓拉伸机设计为9段,则每段约为2.6 t。

计算载荷为:2.6×1.1=2.86 t,小于一体化顶盖吊具额定载荷3 t,每台悬臂吊可以独立吊装一段。9段需要分3批吊入,总共耗时约16.3 h。

若考虑提升压力容器顶盖吊具载荷,可将段数分为3段,每段重约8 t,实现一次吊入,但较单体式螺栓拉伸机方案不增加额外吊装耗时,耗时约12.3 h。采用此种方案需要重新设计压力容器顶盖悬臂吊,并对吊车环形轨道强度进行提升[9]。

3 效果综合分析

不同螺栓拉伸机方案不仅影响操作流程时间,对配备的人员定额也有影响。操作一台单体式螺栓至少需要3人及1个主控操作人员,如额外配备专职的1名监护人员和1名测量计算人员,整个操作过程需要12人。分段式整体螺栓拉伸机只需配备3人就可完成操作。辐照剂量按200 μSv/h估计。

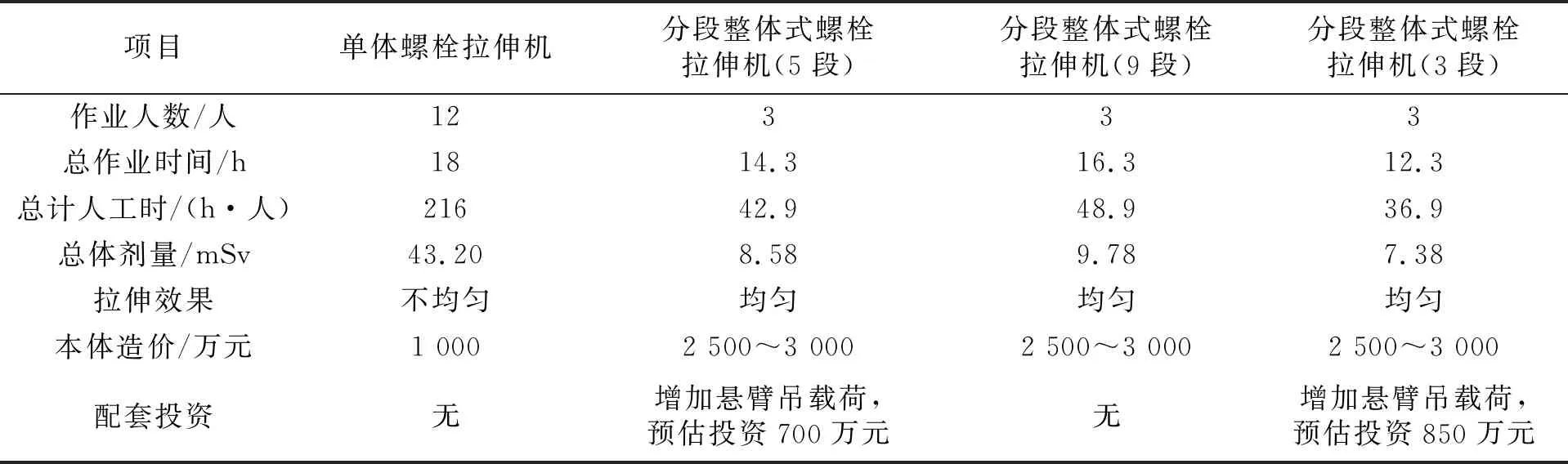

使用单体螺栓拉伸机时,由于分组拧紧,前后两组螺栓受力不同,尤其最后几步螺栓受力较大,影响螺栓的使用寿命和密封效果。使用分段整体式螺栓拉伸机时,由于同步拉伸,拉伸较均匀,密封效果更好,螺栓拉伸时的最大受力低,提高了螺栓、顶盖、主密封部件的使用寿命[10-13]。不同方案综合效果对比见表1。

表1 采用不同螺栓拉伸机综合效果对比

4 结语

通过对比单体式主螺栓拉伸机与分段整体式螺栓拉伸机进行开盖、扣盖过程可以看出,在第三代非能动核电项目应用分段式整体螺栓拉伸机,在缩短大修工期、减少辐照剂量方面具有明显优势。在现阶段国内核电站都在积极优化大修关键路径,缩短大修绝对工期的情况下,采用分段式整体主螺栓拉伸机是第三代非能动核电项目的必然选择。

尚在建造中的核电机组可以采用提升压力容器顶盖吊具载荷,采用3段(每段15根)的方案,开关盖耗时最少。已经运行的部分核电站可以通过对配套吊装系统进行改造后,应用分段整体式螺栓拉伸机;也可以采用更小的分段数(9段),利用现有设备完成吊装。