冶炼铜烟囱灰焙烧脱砷实验研究

郑 丽

(云南省生态环境科学研究院, 云南 昆明 650034)

0 引言

随着经济的发展,我国对铜的需求越来越大,由此产生的铜冶炼烟灰也可达到上百万吨。我国现多采用火法炼铜,因为火法冶炼温度很高,精矿中含有的铜、砷、锌、铅金属也会随烟尘进入大气中,对大气与周围环境造成严重污染。

目前,国内外在冶炼铜烟囱灰的综合处理领域开展了大量研究。由于各企业铜原料来源不同,原料成分差异较大,冶炼工艺不同,控制技术不同,导致炼铜烟囱灰成份复杂,物相组成波动较大,很难有统一的处理方法。[1]

常用的火法处理工艺主要包括挥发焙烧法、真空脱砷法以及还原焙烧法,火法处理工艺较为成熟,流程简单、操作简便、适应性强,但缺点是环境污染严重。在此基础上,产生了新的处理方法,即在保留原有火法流程的基础上采用预处理脱砷的办法解决铅阳极泥冶炼过程中砷的污染问题,现有预脱砷工艺主要有火法流程、湿法流程以及火法-湿法联合流程[2-3]。

张荣良等采用废酸氧化浸出铜冶炼闪速炉烟尘和浸出液中和沉淀砷、铁过程。结果表明:闪速炉烟尘中铜砷和铁的浸出率分别可达到83%、92%和30%,浸出液中铁和砷的量比n(Fe)/n(As)约为1.50;控制适当的pH 值中和沉淀砷和铁,使铜离子继续留在溶液中,而砷以砷酸铁(砷铁渣)形式进入固相中,从而达到铜/砷分离的目的[4]。

梁勇等采用火法工艺脱除铜闪速炉烟灰中的砷,通过正交试验考察了焦炭配入量、温度和焙烧时间对脱砷的影响,得到最佳的脱砷条件:焦碳配入量12%,焙烧温度1100℃,焙烧时间1h。在该条件下脱砷率超过80%,铜回收率>95%[5]。

本文以冶炼铜烟囱灰为原料,通过焙烧实验,比较不同烟尘粒度、温度等焙烧结果的化学成分,分析不同条件下对砷去除效果的影响,得出比较适宜的焙烧条件;采用双氧水对原料烟囱灰进行氧化,有效利用硫元素,提取铜、锌元素,分析不同固液比提取效果,得出最佳固液比,为后期炼铜烟尘进一步提取回收金属提供借鉴。

1 实验原料

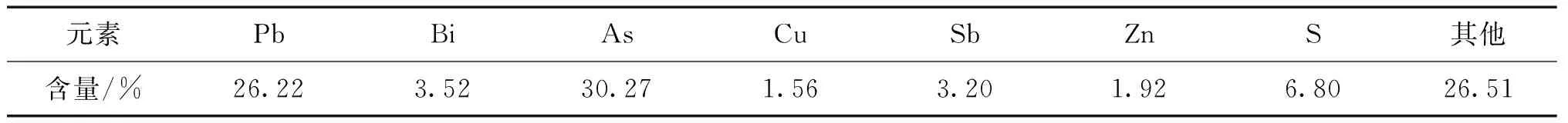

本实验冶炼铜烟囱灰取自云南省某有色金属有限公司,其化学成分分析采用X 射线荧光光谱(XRF)进行分析,烟囱灰的主要化学元素组成见表1。实验所用铜冶炼烟囱灰主要元素为As、Pb、Bi、Sb、Cu、Zn、S,其他元素主要是Cl 0.52%、Hg 0.5%、Cd 0.9%、Sn 0.67%等。

表1 炼铜烟尘化学成分分析 (%)

可以看出,烟尘中Bi、Sb、Cu、Pb、Zn均可回收利用,但As的含量高达30.27%,直接影响了烟尘中其他金属的回收利用,同时对环境也造成威胁,因此,必须对冶炼铜烟囱灰进行除砷处理。

试验所用炼铜烟尘,采用XRD对其进行As和Cu的物相分析,XRD物相分析结果见表2和图1。

从表2可以看出,炼铜烟尘中As主要以As2O3形式存在,Cu主要以Cu1.8S形式存在。

2 实验方法

(1)粒度对焙烧除砷效果的影响

采用100目、150目、200目、250目和300目的筛子对炼铜烟尘进行筛分。炼铜烟尘研磨筛分后置于烘箱100 ℃烘24h,后放于干燥皿中冷却备用。将完全冷却后的原料送置马弗炉内焙烧,温度控制在600~700℃,时间为2h。焙烧后的样品自然冷却后,取出进行化验。

(2)温度对焙烧除砷效果的影响

将50g(干量)未筛选过的炼铜烟尘放入直径为6cm的瓷盖中,物料厚度约1cm。将炼铜烟尘放入马弗炉内,当马弗炉温度升至所需温度时(分别至600℃、700℃、800℃)保持所需温度不变,定时进行2h氧化焙烧。焙烧后的样品自然冷却后,取出进行化验。

(3) 双氧水氧化对硫转化效果的影响

取4组50g原料,放入4个2000mL烧杯中,分别加入100mL、150mL、200mL、250mL双氧水,不断搅拌1h,搅拌完成后,静置24h。将静置后的混合液进行抽滤,完成干燥。将4组滤渣于700℃条件下焙烧2h,焙烧后的样品自然冷却后,取出进行化验。

3 结果与讨论

3.1 粒径筛选实验

为使烟尘在焙烧后,砷元素的去除率达到最佳状态,需要将炼铜烟尘进行研磨,以确定最佳焙烧粒径。

由图2可以看出,未经过筛选的烟渣砷含量最低,即砷的去除率最高。故选择未经筛选的烟渣作为焙烧对象为较佳方案。

3.2 温度对焙烧除砷效果的影响

由图3可见,600℃焙烧后样品含砷量为9.21%~9.34%,除砷率为61.08%~61.63%;700℃焙烧后样品含砷量为4.19%~4.21%,除砷率为82.45%~82.75%;800℃焙烧后样品结料,无法分析数据。可见,以700℃进行焙烧更为合适。炼铜烟尘在700℃焙烧2h,炼铜烟尘含S在4.74%~4.81%;含砷在4.19%~4.21%。虽然硫砷的脱除率不高,但焙烧的目的基本达到了。

3.3 双氧水氧化焙烧实验

将4组数据对比可见,加入100mL双氧水氧化焙烧对砷、铜、锌、硫的去除率相对较高,1∶2是固液混合比的最佳选择。

直接焙烧和双氧水氧化后焙烧实验结论对比见表3。

由表3可知,加了双氧水再进行焙烧,铜、锌浸出率得到了提高,浸出率可达37.8%、76.2%;氧化剂可有效将烟尘中的S氧化成硫酸根,与铜、锌离子结合,利用率达68.27%。

表3 直接焙烧、双氧水氧化后焙烧元素去除率

实验中仪器精度、操作以及其他化学元素干扰都会对最后实验结果造成影响。本实验操作简单,选用试剂双氧水、硫酸对环境污染很小。在选择最佳实验条件后,砷元素的去除率达96.42%以上,硫元素的利用率达84.14%左右, Cu、Zn的浸出率分别为76.11%、83.15%。超过空白实验中的去除率,实验效果超过预期,说明本实验采用的提取铜、锌,除砷、硫的方法可行。通过对比可以看出,在经过氧化焙烧、硫酸浸出工序后,砷元素有效去除,铜、锌元素有效地浸出,铅、铋、锑则被富积在了渣中,效率有了大幅度提升。

4 结论

(1)未经筛选的烟渣中砷的去除率最高,硫含量也相对较低,故选择未经筛选的烟渣进行实验;

(2)700℃焙烧后样品含砷量为4.19%~4.21%,除砷率为82.45%~82.75%;焙烧温度为700℃时,砷的去除率最高,因此选择700℃作为最佳焙烧温度;

(3)加了双氧水固液比1∶2时进行氧化,再进行焙烧,铜、锌浸出率最高,可达37.8%、76.2%;硫的利用率达68.27%。