重载列车轮对过盈配合面应力分布特性研究

董永刚,赵鹏飞,赵熠堃,宋宏军,李树林

(1.燕山大学 机械工程学院,河北 秦皇岛,066004;2.北京勘测设计研究院有限公司,北京 100000;3.太原重工轨道交通设备有限公司,太原 030000)

重载列车行驶中,会受到例如车体振动、轮对扭转、车轴弯曲、交变载荷和摩擦等多种外力作用,而列车轮对又是支撑列车的主要部件,受力复杂且容易受到损伤。重载列车轮大多通过过盈配合方式连接,并且轮对表面粗糙,所以接触面承受着较大不均匀应力。列车运行过程中,当车轴与车轮发生相对滑移时,会产生复杂的应力与应变,对轮对会产生严重的损伤。美国学者Brant S[1]以列车的车轮作为研究对象,提出一种车轮在高速旋转周期下疲劳寿命的预测方法,通过建立轮对的三维弹塑性有限元实体模型,将子结构技术应用在过盈配合区域,计算了加载轮对在旋转一周过程中不同时刻的疲劳损伤,研究了车轮直径、车体载荷和轮对材料属性对轮对寿命的影响。国内学者曾飞、陈光雄、周仲荣、黄梦妮[2]等首次提出原位剖切法,并运用该方法分析了车轴轮座表面微观损伤的一些基本特征。该方法是通过采样实际观察,来了解轮对过盈配合面的微观损伤情况,从而研究轮对组装方式对轮对的磨损影响,操作比较复杂。针对该问题通过ABAQUS分析高速重载列车运动过程中轮对过盈配合面上应力,大大减少了工作量。

本文运用ABAQUS有限元软件建立重载列车轮对的实体模型,分别调整过盈量、载重、加速度等参数的大小,模拟不同工况下轮对在轨道上运动一周的过程,并利用Matlab软件提取模拟结果中相应数据,得到列车轮对旋转一周过程中过盈配合面等效应力分布云图,并分析不同过盈量、轴重以及角加速度轮对以及各应力分量轴向和周向分布的影响规律,对轮对过盈配合面的疲劳寿命以及摩擦磨损预测具有实际意义。

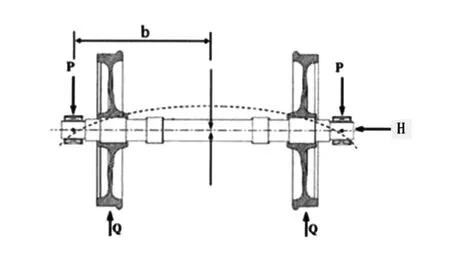

1 空心车轴载荷分析

空心车轴在静止状态下的受力如图1。受到的外力主要是轨道作用的支撑力Q,横向力H,载重P,载重到车轴中心的距离为b。车轴承受各种载荷中起决定性作用的是静载荷。列车在行驶过程中,车轴每旋转一周都要受到一个循环交变载荷的弯曲作用,弯曲路径如图1中虚线所示。

图1 轮对受外力示意图

这种载荷又会与动应力相叠加,掣肘旋转时会承受交变的拉压应力和剪切应力,当单元体旋转到顶部或底部时,拉应力达到最大值,剪切应力为0;当单元体旋转到中间位置时,正应力为0,剪切应力达到最大。此外轮对过盈配合面上还有过盈装配力,所以轮对过盈配合面上更容易发生损伤。

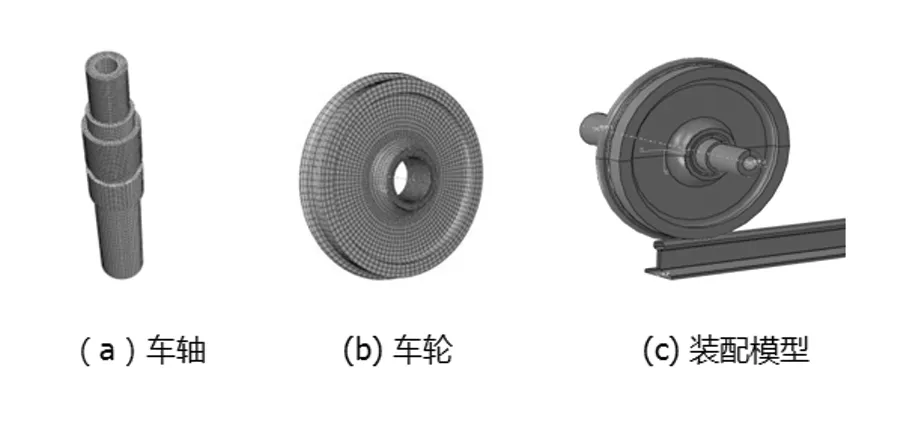

2 模型的建立

CRH2型动车组转向架车轮按JIS E5402《车道车辆一碳素钢整体碾压车轮》设计和生产,车轮采用整体轧制车轮,轮辋宽度为135 mm,踏面形状釆用LMA型。新造车轮滚动圆直径为860 mm,最大磨耗直径为790 mm。车轮钢的用材为ER8,是一种综合性能优异的通用型热作模钢。车轴用材 EA4T 钢,它是当前欧盟高铁使用的空心轴材料,这种车轴用钢已经开始国产化。车轮与车轴材料的参数具体数值见表1。

表1 轮对材料参数

车轴是对称分布的,所以建立一对轮轴整体有限元分析模型即可。车轴空心直径为70 mm;车轨为U75V重轨;过盈配合面接触面径向距离200 mm,轴向距离为175 mm;车轮的外径为850 mm。在有限元软件中建立的轮对及装配模型,如图2所示。因为轮对是分析重点,所以在创建部件时,车轮和车轴选用了三维变形体,而车轨选用解析刚体,从而达到减少计算量的目的。

图2 轮对及装配模型

3 模拟结果与分析

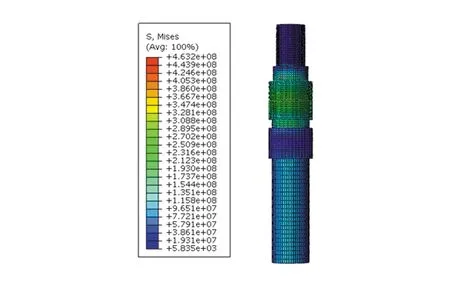

3.1 等效应力分布

现选取各种工况最大值进行模拟,即过盈量为0.3 mm,角加速度为2.79rad/s2,载重为100 kN条件下模拟的结果,其模拟后的Mises应力云图如图3所示。

图3 车轴Mises应力云图

在ABAQUS软件后处理模块中的odb模型,在车轴轮座面上沿轴向选取节点(按照箭头方向逐一选点)建立路径线如图4所示。

图4 车轴轴向节点路径选取图

建立好路径后,运用Abaqus软件将轴向路径上每个节点从压扁区对称面开始旋转一周的Mises应力值数据提取出来,通过MATLAB软件画成三维视图。其X轴为旋转弧度,Y轴为轴向距离,Z轴为Mises应力值。

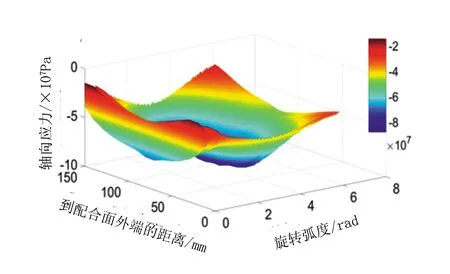

图5 等效应力分布图

如图5所示,车轴过盈配合面压扁区的Mises应力最小,而压扁区对称区的Mises应力最大。沿轴向方向,过盈配合面中心区域Mises应力较大,而过盈配合面两端的Mises应力较小,且数值成对称分布。

从odb文件中分别提取径向力,切向力,轴向力作为三维视图的Z轴,结果分别如图6、7、8所示。

图6 径向应力分布图

如图6所示,车轴过盈配合面压扁区所受径向力较小,而压扁区对称区域所受径向力较大,但数值变化幅度不大。沿轴向方向,过盈配合面中心附近所受径向力较大,而过盈配合面两端附近所受径向力较小,且成对称分布。

如图7所示,车轴过盈配合面旋转一周时,过盈配合面上的各点所受的切向力不会因旋转弧度的增加而产生较大的变化。沿轴向方向,过盈配合面中心所受切向力较大,而过盈配合面两端所受径向力较小,且数值大小成对称分布。

图8 轴向应力分布图

从图8可以看出车轴过盈配合面压扁区所受轴向力较小,而压扁区对称区域所受轴向力较大。沿轴向方向,过盈配合面中心所受径向力较大,而过盈配合面两端面附近所受径向力较小。

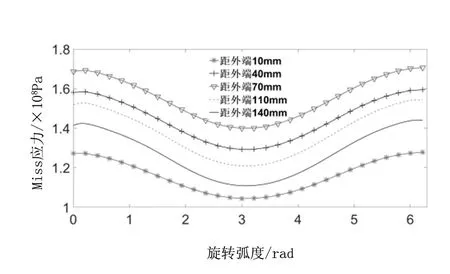

为了更直观、全面的分析车轴过盈配合处所受的等效应力,沿轴向分别选取了过盈配合处5个不同位置的节点数据来绘制其节点应力随旋转弧度变化的应力对比图,结果如图9所示。

图9 不同节点等效应力对比图

由图9可以看出过盈配合面的靠近外端和内端的等效应力值较小且呈现对称趋势,而过盈配合面中间位置节点应力值明显要大于两端节点应力值。

3.2 过盈量对各应力分量轴向分布及周向分布的影响

现采用单一变量法设定载重、过盈量、加速度等参数进行模拟,以分析高速重载列车轮对过盈配合面处应力分布的规律。车轮旋转方向及旋转到各弧度的位置如图10所示。模拟后,提取轮对旋转至π弧度时,车轴在过盈配合处轴向各节点的数据进行对比。再提取车轴过盈配合处中心一点旋转一周的数据进行分析对比。

图10 车轮旋转方向示意图

选取过盈量分别为0.2,0.25,0.3 mm,其他参数是定值,载重加载为87.5kN,角加速度为2.33 rad/s2。图11、12、13分别是模拟得到的轮对在不同过盈量下,沿车轴轴向各个节点节点的径向应力、切向应力、轴向应力对比图。

图11 径向应力对比图

图12 切向应力对比图

图13 轴向应力对比图

图11~13显示无论径向力、切向力还是轴向力,都是随着过盈量的加大而变大。从图11中可以看出,车轴所受径向应力在过盈配合面两端数值较小,而在过盈配合面中间附近达到最大值,两端径向应力成对称趋势分布。从图12中可以看出,车轴所受切向应力同样在过盈配合面中心附近达到最大值,而两端受到的切向应力最小。从图13中可以看出过盈配合面的中间受到的轴向力最大,两端受到的轴向力较小,而过盈配合面内端受到的轴向力要大于外端受到的轴向力。

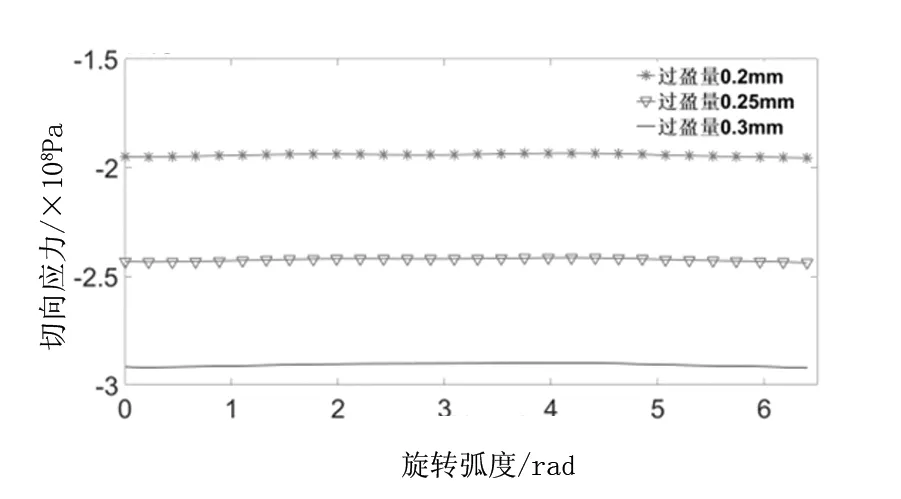

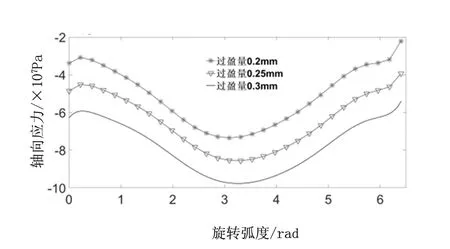

在过盈配合中心处提取同一节点旋转一周的数据进行对比。图14、15、16分别是模拟得到的轮对在不同过盈量下旋转一周时的径向应力、切向应力、轴向应力对比图。

图14 径向应力对比图

图15 切向应力对比图

图16 轴向应力对比图

从图14中可以看出,车轴所受径向应力在轮对转动过程中,变化幅度不大,而节点在经过压扁区时,径向力会产生轻微的波动。从图15中可以看出,车轴所受切向应力随着轮对旋转变化不大。从图16中可以看出节点经过压扁区时的轴向力最大,而在压扁区对称区域轴向力最小。

3.3 载重对各应力分量轴向分布及周向分布的影响

设置列车载重分别为60,70,80 t,列车每节车厢有8个轮对,每对轮对承重均匀,则每对轮对约受到75.0,87.5,100 kN的载荷。其他参数是定值,选取过盈量0.25 mm,角加速度为2.33 rad/s2。图17、18、19是分别是模拟得到的轮对在不同载荷下径向应力、切向应力、轴向应力对比图。

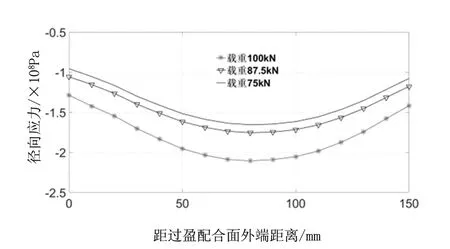

图17 径向应力对比图

图18 切向应力对比图

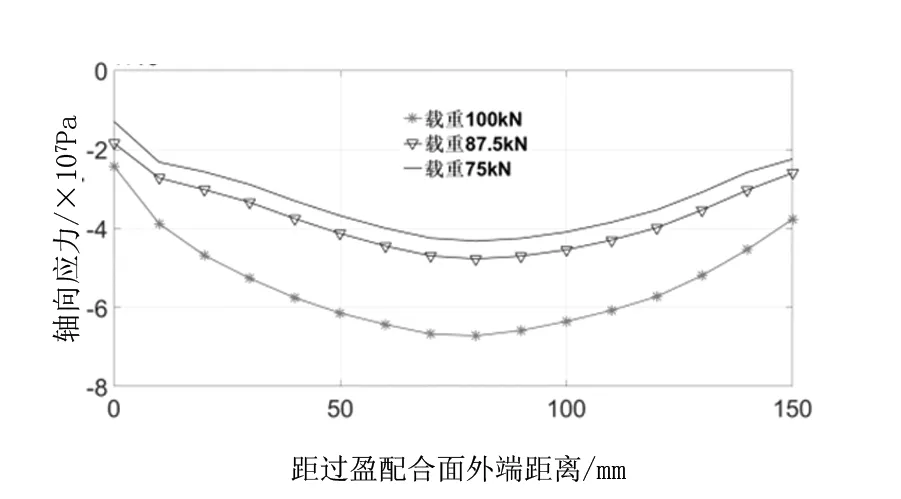

图19 轴向应力对比图

图17~19中可以看出无论径向力、切向力还是轴向力,都是随着载重量的加大而变大。从图17中可以看出,车轴所受径向应力在过盈配合面两端数值较小,而在过盈配合面中间附近达到最大值,两端径向应力成对称趋势分布。从图18中可以看出,车轴所受切向应力同样在过盈配合面中心附近达到最大值,而两端受到的切向应力最小。从图19中可以看出过盈配合面的中间受到的轴向力最大,两端受到的轴向力较小,而过盈配合面内端受到的轴向力要略大于外端受到的轴向力。

同样在过盈配合处提取同一节点旋转一周的数据进行对比。图20、21、22分别是模拟得到的轮对在不同载重下旋转一周时的径向应力、切向应力、轴向应力对比图。

图20 径向应力对比图

图21 切向应力对比图

图22 轴向应力对比图

从图20中可以看出,车轴所受径向应力在轮对转动过程中,变化幅度不大,而节点在经过压扁区时,径向力会产生轻微的波动,数值稍微变大。从图21中可以看出,车轴所受切向应力随着轮对旋转变化不大。从图22中可以看出节点经过压扁区时的轴向力最大,而在压扁区对称区域轴向力最小。

3.4 加速度对各应力分量轴向分布及周向分布的影响

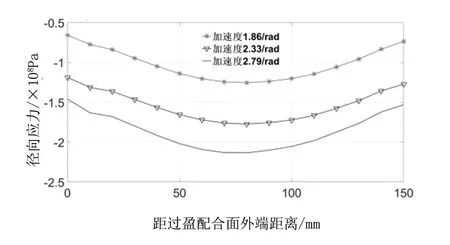

列车加速度一般小于1m/s2,选取轮对角加速度分别为1.86,2.33,2.79 rad/s2,载重87.5 kN,过盈量0.25 mm,进行模拟。图23、24、25是分别是模拟得到的轮对在不同加速度下径向应力、切向应力、轴向应力对比图。

从图中可以看出无论径向力、切向力还是轴向力,都是随着加速度的加大而变大。从图23中可以看出,车轴所受径向应力在过盈配合面两端数值较小,而在过盈配合面中间附近达到最大值,两端径向应力成对称趋势分布。从图24中可以看出,车轴所受切向应力同样在过盈配合面中心附近达到最大值,而两端受到的切向应力最小。从图25中可以看出过盈配合面的中间受到的轴向力最大,两端受到的轴向力较小,而过盈配合面内端受到的轴向力要略大于外端受到的轴向力。

图23 径向应力对比图

图24 切向应力对比图

图25 轴向应力对比图

同样在过盈配合面中心处提取同一节点旋转一周的数据进行对比。图26、27、28分别是模拟得到的轮对在不同加速度下旋转一周时的径向应力、切向应力、轴向应力对比图。

图26 径向应力对比图

图27 切向应力对比图

图28 轴向应力对比图

从图26中可以看出,车轴所受径向应力在轮对转动过程中,变化幅度不大,而节点在经过压扁区时,径向力会产生轻微的波动,且加速度越大其波动幅度越大。从图27中可以看出,车轴所受切向应力随着轮对旋转变化不大。从图28中可以看出节点经过压扁区时的轴向力最大,而在压扁区对称区域轴向力最小。

4 结论

重载列车运行过程中,轮对过盈配合面中心处所受压力最大,两端所受压力最小,且外端应力比内端应力稍大。

重载列车运行过程中,过盈配合面径向应力、切向应力比轴向应力大5倍左右,轴向应力仅为径向应力、轴向应力的1/3左右;

随着过盈量、载重、加速度的增加,轮对过盈配合面径向应力、切向应力和轴向应力均增大;

重载列车运行过程中,轮对过盈配合面处节点沿圆周方向径向应力和切向应力变化很小,轴向应力变化幅度较大;

过盈量与轴重对轮对过盈配合面切向应力影响比较显著,外侧与内侧切向应力差值最大可达到150 MPa,同一节点旋转一周轴向应力变化幅值可达到50 MPa左右。