一种反射面天线面板装配优化方法

王 豆,段晓强,邵晓东,高 峰

(西安理工大学 陕西省制造装备重点实验室,陕西 西安 710048)

0 引言

大型反射面天线因其口径大、零部件众多、结构复杂,因此面板装配变形问题非常突出,装配变形造成装配误差进而影响天线电性能[1-3]。除此之外,由于反射面装配的表面误差不达要求,需要大量后期人工调整甚至返工重装,大大延长了天线的装配周期,增加了装配工作量[4]。

实际装配过程中,经常会出现由于零件装配顺序不合理、装配力不均匀等因素导致的面板变形、反射面精度达不到设计要求等问题。基于反射面的实际装配过程,分析装配工艺对反射面变形的影响是优化反射面装配提高反射面精度的基础。在此基础上,结合工程优化算法对天线反射面装配进行优化,得到最优装配方案或方案集,不仅可以提高反射面的装配精度,还可以大大缩短天线的装配周期。

工程中优化算法已有众多学者研究,比如用在飞机起落架装配序列优化中的果蝇优化算法[5];用在汽轮机转子动叶片排序优化中的遗传算法[6];结合粒子群算法和遗传算法对航天产品部件装配序列优化的粒子群遗传算法[7]。近几十年,智能优化算法发展迅速,大量研究将工程智能优化算法应用于大型结构的装配工艺优化,主要关于航空、航天等大型复杂的产品。LazzerinI等[8]提出基于遗传算法进行装配规划及评价,并建立了评价方程。邓明星等[9]根据零部件间的装配优先关系,提出一种改进的装配序列规划方法,基于蚁群算法予以实现进行研究,并通过实例研究验证了算法的可行性和高效性。王丰产等[10]针对传统单工位装配序列求解上的不足,将粒子群算法应用于多工位多目标装配序列优化的求解,提出一种面向复杂多工位产品的装配序列优化方法,并以飞机起落架装配序列规划实例验证了多工位粒子群装配序列优化算法的有效性。于海山等[11]针对飞机装配的特点,提出一种从多个目标评价装配顺序的方法,通过使用层次分析法得到各因子的权重系数,最终对所有因素综合评价后比较结果获取最佳顺序,并验证了该方法的有效性。周开俊等[12]分析了装配序列的几何可行推理约束,建立了包含稳定性、聚合性及装配方向改变次数因素的优化评价模型,并采用遗传模拟退火算法进行产品装配序列规划,以8E150ZLC柴油机油泵为例,验证了该方法的有效性。曾冰等[13]将应用于连续空间优化的萤火虫算法扩展到装配序列规划领域,针对装配序列规划问题的特点,基于萤火虫算法,建立装配体的十进制干涉矩阵、适应度函数等,并以机械臂装配实例分析该算法的特性,验证了萤火虫算法的可行性和可靠性。李原等[14]提出基于遗传算法规划飞机的装配序列,研究了零件装配信息的基因组表示方法,实现了装配顺序的染色体表示,并采用模糊集理论建立了适应度函数,并对装配序列进行评价和优化。黄杰等[15]采用装配约束条件和遗传算法相结合的方法进行装配序列规划,该方法对配合约束进行了分类,并给出了每种类型特征尺寸的定义,引入特征标签的概念,提高了装配序列规划的效率。Lu等[16]考虑了公差和容差提出了多目标遗传算法装配规划方法,并通过关于重量的模糊集分配算法建立了适应度函数。上述研究使用不同的优化算法对飞机、发动机等结构进行装配序列规划及优化,但这些方法是否适用于天线装配优化,目前并没有文献研究。因为飞机、发动机与天线结构相差很多,装配特点也不相同,装配优化目的也有差异,不能直接将上述优化方法应用于天线装配优化。

目前,在天线结构优化领域,针对天线反射面装配及其优化的研究基本空白。已有的装配序列规划方法中,鲜有对装配序列的装配结果进行及时评估并反馈给算法的。反射面结构的特殊性导致其特别容易变形,装配精度是其装配结果首要考虑的因素,单纯进行装配序列规划,而不及时对装配序列的装配结果进行预测,会造成装配序列规划结果终止而对应的反射面装配结果不尽人意的现象。因此,在反射面装配序列规划中,及时对装配序列的装配精度进行预测评估并将其反馈给装配序列规划方案是本文建立反射面装配优化方案的特点之一。

根据天线反射面装配过程和工艺特点,本文提出结合有限元仿真和遗传算法,进行天线反射面装配序列规划,优化反射面装配。反射面装配过程与遗传算法基本思想吻合:将每个单块面板作为一个基因组,该面板在装配时的工艺方法即为基因组所携带的信息,包含装配力的大小、螺栓拧紧的顺序等;选取适合反射面面板装配的编码规则,生成染色体;一个染色体即为一个完整的反射面装配序列,也是种群中的一个个体;建立遗传算法的适应度函数,包括装配工具、装配动作及反射面装配变形等因素;对染色体进行优劣评价以选择合适的父代进行交叉及变异的遗传算法操作,开始对初始种群进行优化,直至算法结束,得到最优解(集);算法的终止条件不仅考虑算法的收敛性,还考虑最优解(集)的有限元仿真结果。该方法考虑了面板装配过程的装配顺序、预紧力大小等装配工艺影响因素,将其转变为基因组信息并量化以建立适应度函数;使用有限元方法对遗传算法得到的装配序列进行仿真并准确评估,将仿真结果反馈给遗传算法,确保了装配序列规划方案的有效性和准确性,在此基础上提出了优先优化反射面装配精度然后再对装配序列经济度优化的多目标优化遗传算法,提高了反射面装配精度的同时降低装配成本(装配耗时和人工消耗)。

1 思想描述

天线反射面由于受制造技术的限制,通常由众多小面板拼接而成,拼接得到的反射面必然与理论设计的反射面存在误差。单块面板的装配过程通常为:先放置于背架上,再拧紧面板的连接螺栓将其固定,其装配质量的提高也会改善反射面整体的表面精度,影响因素有螺栓预紧力、螺栓预紧顺序及面板制造精度等。所有面板按一定顺序装配便形成了反射面,影响因素包括单块面板的装配精度、面板的装配顺序及面板自重等。

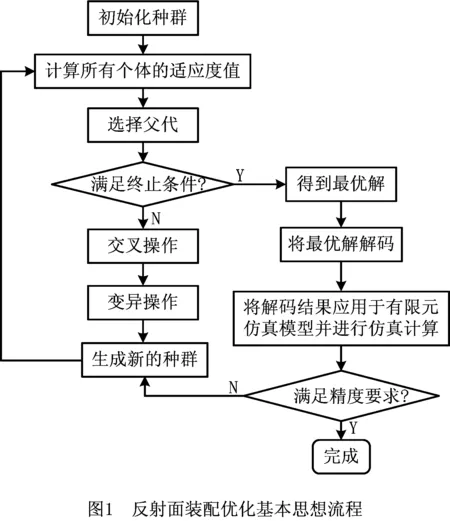

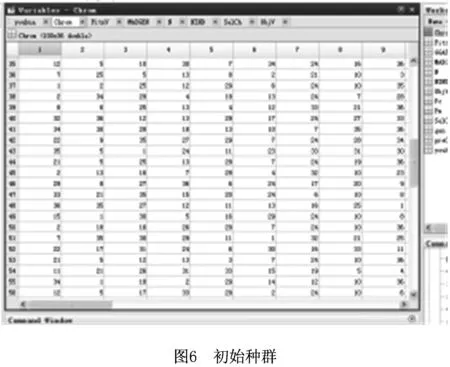

基于反射面的装配过程,结合遗传算法,本文所提优化方法的基本思想为(流程图如图1):考虑单块面板的装配影响因素,选择合适的编码规则编译基因组;所有面板的基因组编译完成后,生成染色体,并随机生成初始种群,即由系统随机生成p个装配序列;根据初始种群的大小p,随机产生初始种群Pfirst;计算Pfirst中每一条装配序列的适应度,评价个体优劣,并排序;进行收敛判断,若满足算法终止条件,则输出适应度值最大的个体或输出所有满足天线精度要求的反射面装配序列对应的个体,即最优解或最优解集,输出最优解(集);若不满足算法终止条件,则进行遗传算法的选择、交叉及变异等操作,产生新个体,得到新种群;用新种群代替旧种群,且n=n+1,再次计算每个个体的适应度,重复评价、收敛判断等以上操作,直至得到最优解(集),输出最优解(集),并对其进行解码,得到最优装配规划;将最优装配规划代入反射面天线装配的有限元仿真模型中,计算其装配结果;判断结果是否满足反射面精度要求,若满足,则算法结束;否则,重新生成初始种群,再次产生初始种群Pfirst,并重复以上操作,直至算法得出最优解(集),且最优解或最优解集之一的有限元仿真结果满足反射面精度要求。当求得的是最优解集,选取适应度值最优的作为最优解。

遗传算法的选择根据每个初始种群的适应度值,按照适应度值越大被选中的概率越高的原则,从当前种群中选出优良个体组进行配对,用以繁殖后代。本文选择的父代为适应度值最高的个体及适应度值处于中间的个体。交叉操作依据交叉概率进行交配,产生的子代若满足有效性原则,则进入新群体;未进行交配的父代个体直接复制到新群体中。变异操作依据变异概率从新群体中选取个体进行变异,如果满足有效性原则,则保留新个体,代替原个体。交叉(变异)位置是随机选择的,交叉(变异)流程见3.3节。在算法最后判断中考虑了装配结果是否满足精度要求,这是天线反射面装配规划特别要考虑的,因为对于反射面装配,第一应考虑的是装配后反射面的精度,在满足精度的同时尽量使得装配周期最短及装配人工最少。在本项目中反射面装配精度的影响因素包括面板的装配顺序、单个面板上的螺栓拧紧顺序和预紧力的大小等。在本项目中装配工作效率的影响因素包括两个相邻装配面板的夹角和圈层号差,以及单个面板的预紧力分布数和螺栓拧紧顺序等。在影响因素重叠的情况下,一个工程项目中兼顾装配精度和工作效率的优化,需要考虑优化项目的优先级。反射面天线这种精密仪器安装的过程中优先考虑的是装配精度。在项目对应的适应度函数中为装配精度和装配经济度按照优先级分别赋予权重,将多目标优化问题转化为基于遗传算法的单目标优化问题。

2 反射面装配的有限元仿真

反射面结构复杂、零部件众多,装配时需要一块块面板依次装配才能完成。若是使用传统的有限元方法对其装配进行仿真,不但需要多次建模,而且每次仿真计算时,都需要再次划分网格,计算初始条件,从而导致仿真计算量大、计算时间长等问题。基于此,引入“单元生死法”,将每块面板看作一个单元,建立反射面板装配动态仿真的有限元模型,该模型可以实现反射面装配“一比一”仿真。

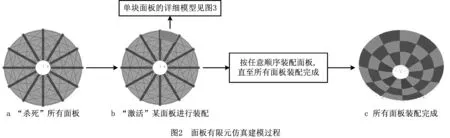

“单元生死法”主要涉及“杀死”和“激活”两个概念。“杀死”是指将单元的刚度(或传导,或其他分析特性)矩阵乘以一个很小的因子[ESTIF],此时单元“消亡”,其单元载荷、质量、阻尼、比热和其他类似效果将为0,但仍然在单元载荷的列表中出现,单元的应变在“杀死”的同时也将设为0。“激活”同“杀死”单元的方法类似,此时单元“存在”,死单元的各参数恢复原始值。

反射面装配的动态仿真模型:首先建立背架结构,然后建立所有面板结构,包括连接面板的螺栓,将属于一个面板的所有节点做成面板单元,“杀死”所有面板单元,模拟没有安装任何面板的情况(图2a);需要安装某块面板时,“激活”此块面板单元(图2b),直到装配完所有面板(图2c)。采用降温法加载某个螺栓的预紧力。该方法可以简洁准确地模拟每块面板装配的情况,也可以计算螺栓每拧紧一次引起的单块面板的变形,仿真模型准确且计算快速,能够一比一对反射面装配情况进行仿真计算。

3 反射面装配的遗传算法模型

基本遗传算法有4个参数,需要预先设定P、N、Pc及Pm。其中P为群体大小,即群体中所包含个体的多少,一般取20~100;N为遗传算法的终止进化代数,一般取100~500,交叉概率(Pc)和变异概率(Pm)的计算如3.3节所示。

3.1 遗传算法的基因组与染色体

根据反射面装配过程,影响天线面板装配变形的因素包括面板装配顺序、预紧力大小、螺栓拧紧顺序及重力等因素。除此之外,面板携带的信息还有面板号、面板位置等,则面板的基因组可以表示为:

Paneli={Numberi,Ringi,θi,Gravityi,

pre-Fi,div-Fi,Seqi}。

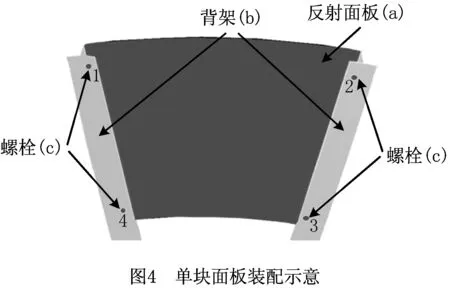

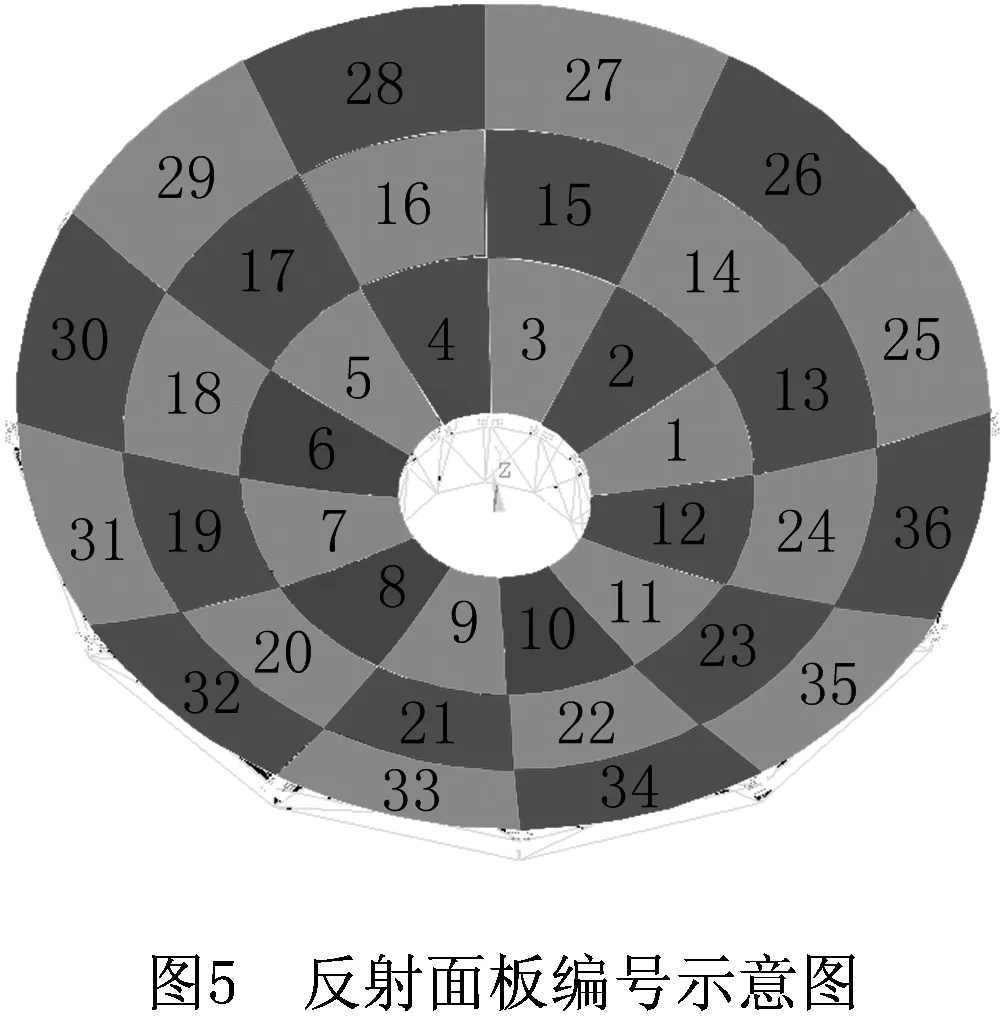

其中:i表示第i个装配步,也是染色体中第i位基因组,i∈{1,2,3,…,N};Numberi表示面板编号,为对反射面所有面板进行顺次编号后的面板号;Ringi表示面板所在圈层号;θi表示以编号为1和12(图4中)相邻的边为水平轴,逆时针方向远离水平轴的边与水平轴之间的夹角;根据上述3个基因信息可以判断相邻装配面板的相对位置及面板位置。预紧力pre-Fi是指在装配单块面板时,每次拧紧螺栓时的预紧力大小;预紧力施加次数div-Fi是紧固面板螺栓时,预紧力分步加载的次数;螺栓拧紧顺序Seqi指单块面板上所有螺栓在拧紧时的顺序;Gravityi表示第i步装配的面板的重力;pre-Fi、div-Fi、Seqi及重力是直接影响面板变形的因素[4]。

染色体是若干个基因组按一定顺序组成的信息体,通过对基因组中所有信息进行编码来表达不同内容,构成具体的染色体[11,14]。本文的编码规则是用多位十进制整数(可根据具体情况扩展)的形式表示一个零件装配的相关信息,依次表示零件编号、预紧力大小、螺栓拧紧顺序、重力、装配转动方向和装配动作等具体信息。

3.2 适应度函数

遗传算法在搜索进化过程中,仅用适应度函数值来评估个体的优劣,作为以后遗传操作的依据,其建立规则可根据具体解决问题设立相应的适应度函数,并且可直接将目标函数作为适应度函数[5,11,14]。

根据反射面装配特点,本文将面板装配变形最小的评价直接作为适应度函数的因素之一。若变形大可认为适应度低,若变形小可认为适应度高。在评价天线装配序列优劣时,除了应该考虑该序列的可行性和经济性还要考量该序列得到的面板变形是否满足精度要求。综上所述,适应度函数可由所有已装配面板的变形、单块面板装配的评价函数、相邻装配面板装配的评价函数3部分构成。

相邻装配面板装配的评价函数有αi和βi,分别表示两个装配步的面板的夹角和圈层号差。夹角越大,装夹及吊装工具移动的距离越大,需要的时间和人工越多,经济度越差;圈层号差越大,说明两个装配步的刚度差越大,第i或i-1个装配步装配的面板变形值越大(根据工程经验和有限元仿真结果,反射面外圈变形远大于内圈变形);其中:

βi=|Ringi-Ringi-1|。

(1)

单块面板装配的评价函数有γi和ωi,分别表示该装配步的预紧力分步数和螺栓紧固顺序的经济度。将拧紧工具作用在螺栓上的时间和人工分别称为拧紧时长和拧紧人工;将面板安装的全部时长和拧紧时长的差称为额外时长;全部工耗和拧紧人工的差称为额外人工,主要包括拧紧某个螺栓时需移动夹具、拧紧工具等产生的额外时长和人工,或者一个螺栓分多步拧紧时等。此额外消耗不可避免,增加了装配周期和装配人工。假设一次拧紧螺栓和分n次拧紧螺栓拧紧工具作用在螺栓上的耗时相同,当预紧力分不同步数施加时,则会产生不同的额外工耗。因此预紧力分步数越多,面板的装配时间越长,γi=pre-Fi。假设拧紧任何一个螺栓,需要的时间相同,则同时拧紧所有螺栓和依次拧紧螺栓的人工消耗相同,但耗时不同。因此,拧紧顺序的选择影响装配时长,ωi根据具体的拧紧顺序取值。当螺栓拧紧选择预紧力分步加载时,相邻拧紧操作之间存在工耗,如果此时螺栓的预紧顺序只需一个人工完成,则总工耗为τi=pre-Fi,当需要两个人工完成时,则总工耗为τi=2pre-Fi,则螺栓预紧方案带来的多余工耗为τi=γi·ωi。其中pre-Fi和Seqi的取值可根据天线装配的实际情况确定。

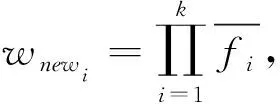

对于一个多目标优化问题,若给其每个子函数f(xi)(i=1,2,…,n)赋予权重wi(1,2,…,n),其中wi为相应的f(xi)在多目标问题中的重要程度,则各个子目标函数f(xi)的线性加权和表示为

(2)

若将u作为多目标优化问题的评价函数,则多目标优化问题就可以转化为单目标优化问题,即可以利用单目标优化的遗传算法求解多目标优化问题。

综上所述,适应度函数表示为:

(3)

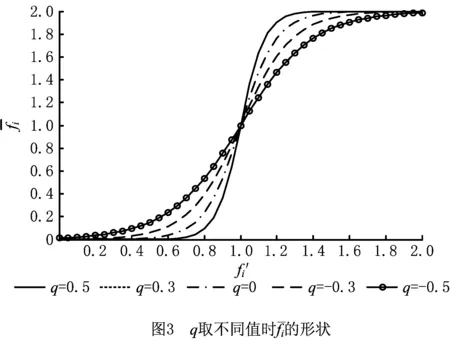

对于权重的取值,本文引用改进的权重自适应方法(Improved Adaptive Weight Approach,IAWA)[17],其思想是:在原有的权重自适应方法中加入新的权重因子wnew,使所有目标中最重要的先达到要求,然后满足次重要的目标,以此类推。以3个目标为例,设目标重要程度的顺序为:目标1>目标2>目标3,wnew的作用为:当目标1没有达到要求时,使目标2,3的权重远小于目标1;当目标1达到要求时,使目标2的权重最大;当目标1和目标2都达到要求时,使目标3的权重最大。下面给出wnew的计算方法。

将各目标函数按下式[18]标准化:

(4)

若优化之前,优化目标值已知,可以将fgoali的值设置为相应的优化目标值;否则,用单目标优化方法以目标i为优化目标,找到其最优值fopti,令fgoali=α·fopti(对于最小化问题α一般取1.1~1.3,对于最大化问题α一般取0.7~0.9)。

第i个目标的新的权重影响因子定义为:

(5)

改进权重取值后的适应度函数为:

(6)

结合式(5)和式(6)可以看出,存在比目标i重要的目标没有达到优化目标值时,目标i就会乘以小于1的因子wnewi,从而减小了目标i的权重;当所有比目标i重要的目标都达到优化目标值时,wi的值大于1,增加了目标i的权重。在本算例中,面板的装配精度是优先优化的项,当面板的装配精度达到优化目标后,装配经济度的优化项会乘以一个大于1的权重,使其能够在装配精度得到优化的前提下达到优化目标。至此,较好地实现了IAWA的思想。

3.3 选择、交叉概率及变异概率

遗传算法通过交叉和变异这对相互配合又相互竞争的操作而使其具备兼顾全局和局部的均衡搜索能力[5,10,14]。交叉是指两个配对的染色体按某种方式交换其部分基因,从而形成新的个体。变异是指群体中个体的某些基因的变异而生成新的个体。本文采用常规交叉法和基于次序的变异方法[10]。交叉操作跟交叉概率pc有关,其操作步骤为:①根据轮盘赌规则选择两个父代;②随机选择两个染色体的交叉位,准备交叉;③交换两个基因组相同位置及数量的基因信息。变异操作跟变异概率Pm有关,随机选取变异个体并选定变异位,进行变异。

根据反射面装配特点,交叉和变异计算结果的有效性检验原则如下:

原则1交叉和变异产生的新个体须满足实际中面板的信息。交叉或变异产生的新个体所包含的面板若不可能存在,则此种新个体应当无效。比如:面板处于内圈,重力信息却是外圈面板的数值。

原则2交叉运算后的两子代个体与父代个体不全相同,可以有也是最多有一个与父代相同。有时候,交叉后的两个子代与父代完全相同,此为无效交叉结果。

交叉概率和变异概率可以取固定值,也可以由自适应计算公式得到。本文选择随个体适应度值的变化而变化的自适应计算公式如下:

(7)

(8)

式中:fmax为该代群体中最大个体的适应度;favg为该代群体的平均适应度值;f′为要交叉的两个个体中较大的适应度;f″为要变异的个体的适应度。

4 实例分析及结果讨论

4.1 实例介绍

本文以某口径为9 m的天线为例,建立对应的遗传算法数学模型,对其反射面装配进行优化。该天线分为3圈,每圈12块面板,每个面板有4个螺栓(如图4),反射面精度要求为0.25 mm。为方便描述,将最内圈面板记为第1圈,最外圈面板记为第3圈,中间面板记为第2圈,并对面板进行编号,如图5所示。本节中Fpre表示螺栓的预紧力,Fpre=38 kN。

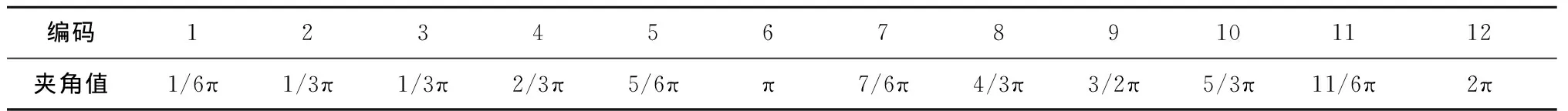

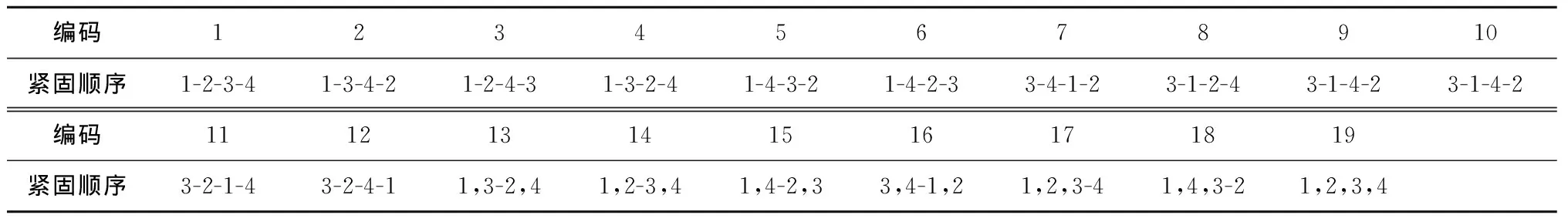

根据3.1节,可得本文示例天线的基因组信息:面板号Numberi∈N,Numberi∈[1,36];面板所处圈层号Ringi∈[1,2,3];面板与极坐标的夹角如表1所示;面板重力型号有3种,Gravityi∈[1,2,3],其中:1对应质量为86 kg的面板,2对应质量约为144 kg的面板,3对应质量为163 kg的面板。预紧力大小pre-Fi∈[1,2,3,4],其中:1表示每次拧紧螺栓时,预紧力为Fpre;2表示每次拧紧螺栓时,预紧力为1/2Fpre,依此类推。假设每次施加预紧力的耗时和人工都不变,预紧力拧紧耗费人工σi的取值同pre-Fi取值。通过枚举法列出可能的螺栓拧紧顺序。预紧力拧紧耗费人工σi的取值与pre-Fi的取值相同。经过概率计算,第一步有4个螺栓孔位可供选择,第二步有3个螺栓孔位可供选择,第三步有两个螺栓孔位可供选择,第四步只剩下一个螺栓孔位需要拧紧,因此共有4×3×2×1=24种螺栓拧紧顺序,排除重复的路径,剩下表中的19种。螺栓紧固顺序Seqi∈N,Seqi∈[1,19]。其中1~19的正整数含义如表2所示。编号中的‘-’表示按顺序紧固,‘,’表示同时拧紧。例如,1,3-2,4表示位置1和位置3同时拧紧,位置2和位置4同时拧紧。

表1 面板夹角编码

表2 螺栓紧固顺序编码

采取不同的螺栓紧固顺序时,装配耗时为:

(9)

同时,多余的人工消耗由τi=γi·ωi计算。

根据以上规则,基因组编码完成,并生成初始种群(如图6)。适应度函数计算如3.2节所示,目标函数同适应度函数,交叉概率及变异概率的计算如3.3节,终止代数设为400。初始化种群后,个体的适应度值需要通过ANSYS进行计算,ANSYS将仿真结果产生的数据导入MATLAB程序进行父代选择。得到最优解后把最优解再次代入到ANSYS中进行仿真,判断最优解的精度是否符合工程要求。

本文的反射面装配的仿真结果以反射面变形值的Z轴均方根值作为评判标准[3]。反射面的装配变形仿真基于有限元方法“单元生死法”实现(第2章)。应注意的是:①交叉及变异操作得到的新种群满足有效性原则(见3.3节);②若最后终止条件为n=400,且最大适应度值对应的个体解码得到的装配序列的仿真结果不满足天线精度要求,则重新生成初始种群,再次进入算法,重新计算;③算法的求解结果若收敛,最优解是全局最优解。

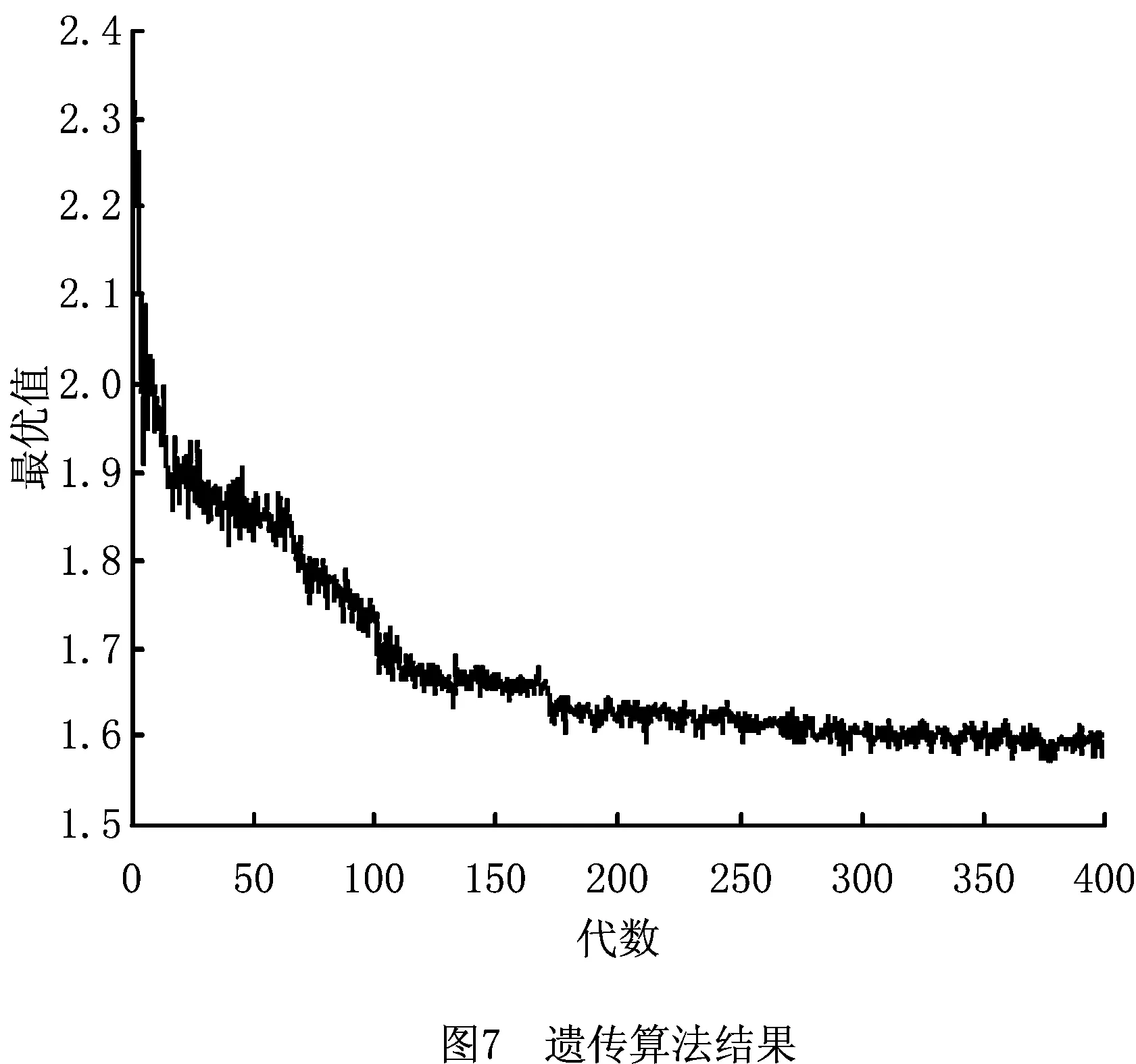

4.2 单一目标优化结果讨论

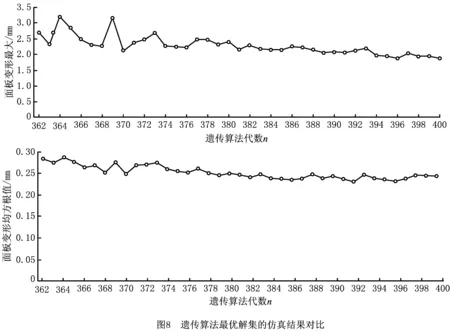

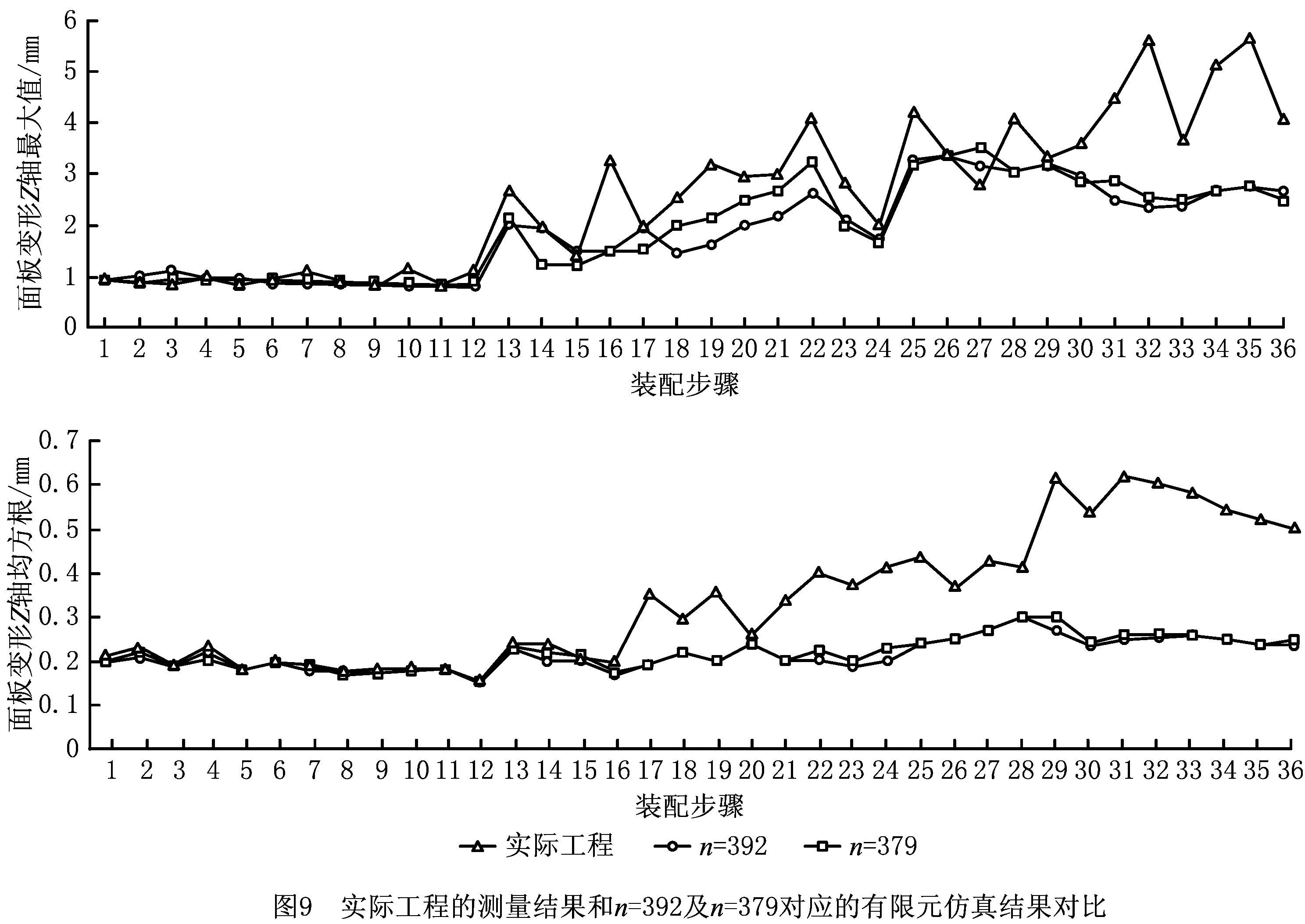

下面分别以反射面装配变形最小及装配序列的经济度最好作为目标函数筛选最优解。基于上述反射面装配序列规划思想,先建立反射面装配序列规划的单一目标遗传算法数学模型,使用C语言编程实现,并通过MATLAB计算求解。当n=400时,数学模型满足代数终止条件,计算结果如图7所示。根据遗传算法的求解结果,在n=362代后,算法逐渐收敛,结果稳定(如图7,各代适应度差值小于4%)。将满足以反射面装配变形最小及装配序列的经济度最好作为目标函数的解分别进行解码,并进行有限元仿真,对比其适应度值(如图7)及有限元仿真结果(如图8和图9)。

以天线反射面装配变形最小为目标函数:

minΔ(x)={g1(x),g2(x),g3(x),…,gn(x)};

s.t.

gi(x)≤0.4,

Fitnessi(x)≤2.1。

式中:x=(x1,x2,x3,…,xn),x∈Rn为n维位移矢量;gi(x)为单块面板的变形位移的均方根值,单块面板的变形应小于特定值,根据工程经验应小于0.4 mm。如果单块面板的变形过大,即使反射面总体的变形满足要求,也可能存在局部大变形,反射面的表面变形依然会影响天线电性能。Fitnessi(x)为第i个装配步的适应度函数,根据式(2)求得最大值应小于2.1。

由图8可知,n=392时,适应度值为1.583 5,反射面变形最小(0.244 mm),精度最高;n=392时,面板装配顺序为:9-4-3-10-1-6-14-2-7-11-8-20-12-5-23-16-22-15-18-21-13-33-17-19-34-28-36-30-26-24-32-31-27-29-25-35,其面板变形的仿真结果如图8所示。

若以经济度最好作为目标函数,面板装配的变形值作为约束:

s.t.

gi(x)≤0.4,

Δ(x)={g1(x),g2(x),g3(x),…,gn(x)}≤0.25。

则当n=379时,适应度值最小(1.570 2),反射面变形(0.25 mm)满足精度要求。n=379时的面板装配顺序为:2-6-10-5-3-1-9-4-14-11-7-12-8-20-16-36-30-26-22-13-23-25-15-18-19-17-34-28-33-24-32-21-31-27-29-35,对应的有限元仿真结果如图9所示。

根据两种目标函数下遗传算法的计算结果和有限元仿真结果,对比实际工程天线装配时的测量结果,可以得出:

(1)对比n=392与n=379的仿真结果,适应度值最优时,说明该装配方案的经济度最好,在同样得到满意的反射面装配结果时,其装配周期和装配人工综合成本最小,但其反射面装配精度未必最高。

(2)符合精度要求的解(装配序列)对应的面板装配顺序从内圈到外圈依次装配,符合工程经验:优先装配内圈面板反射面变形小。

(3)单块面板连接螺栓的拧紧顺序的选择和螺栓的预紧力施加与面板变形之间的关系符合工程经验:变形大的面板的螺栓预紧力多采用分步施加,螺栓多采用同时拧紧。以n=392的装配序列为例,在外圈的面板装配时,56%的面板采用同时拧紧螺栓。

(4)两个目标函数得到的最优解的适应度值分别为n=392(1.583 5)和n=379(1.570 2),相差0.84%;两个目标函数得到的最优解的有限元仿真变形结果分别为n=392(0.244 mm)和n=379(0.25 mm),相差2.46%。根据适应度函数对装配周期和人工消耗进行粗略分析,得到n=392的装配周期比n=379长4.2%,人工消耗多6.45%。

(5)将n=392(0.244 mm)和n=379(0.25 mm)与实际工程的测量结果(0.5 mm)对比,面板变形分别减小了51.2%和50%。说明该基于遗传算法的反射面装配的装配序列规划思想是正确的。

4.3 多目标优化结果讨论

4.2节中分别以装配精度最优和装配过程中经济度最好为目标进行了优化和比较,都达到了满足要求的优化效果。实际工程中,反射面精度并非是唯一追求目标,装配时长及耗费人工都是装配方案应该考虑的因素。本节在单一目标优化结果的基础上,将多目标优化遗传算法引用到本工程实例中,在同一个目标函数中对反射面装配精度和装配序列的经济度进行优化,并通过设置权重因子将多目标遗传算法转化为单一目标遗传算法,实现装配精度达到最高的反射面成本最低。

将式(6)增加了改进自适应权重的多目标优化适应度函数作为目标函数:

s.t.

gi(x)≤0.4,

Fitnessi(x)≤2.1。

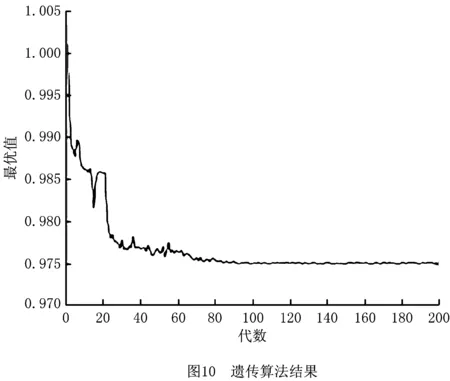

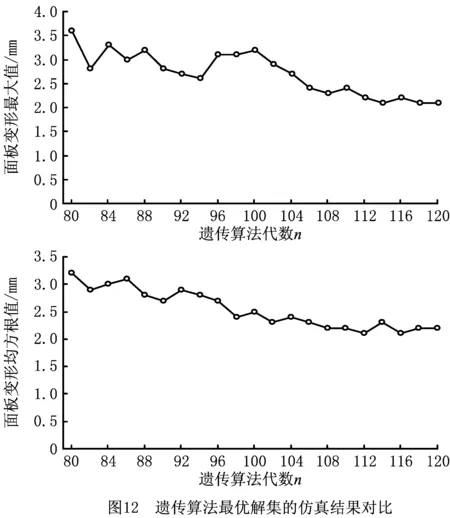

图10为改进自适应权重的多目标遗传算法的计算结果,图11为算法得到的装配序列优化结果。当n=118时,适应度值最小(0.975),反射面变形(0.21 mm)满足精度要求;n=100时的面板装配顺序为:19-9-23-36-28-30-16-31-5-26-32-27-29-18-7-11-24-33-17-2-20-25-14-15-13-8-10-4-22-1-12-6-21-35-34-3,对应的有限元仿真结果如图12所示。

根据改进自适应权重的多目标遗传算法的计算结果和有限元仿真结果,对比实际工程中天线装配时的测量结果和单一目标遗传算法和仿真结果,可以得出:

(1)相比于单一目标优化的遗传算法,添加了改进自适应权重的多目标优化遗传算法能够更快收敛得到最优值,说明添加了改进自适应权重的多目标函数得出的优化结果更为有效稳定。

(2)n=100时,适应度值曲线趋于收敛。n=118时得到最优目标函数值,适应度函数值为0.975,其对应的仿真结果为0.21 mm,此时在适应度函数中装配耗时和人工消耗两部分的计算所得值为0.125。同时发现n=118时,仿真结果的精度最高。n=102时,目标函数值为0.975 9,此时装配周期和人工消耗最少(适应度函数中对装配耗时和人工消耗部分的计算得出的值为0.017 9),对应的天线反射面装配变形仿真结果为0.23 mm。根据以上适应度函数计算结果和仿真结果可以看出,装配精度达到最大值时装配经济度并非最优解,而装配经济度达到最优解时装配精度也没有达到最大值,这说明改进自适应权重的多目标遗传算法的最优解各项并没有同时达到最优解,但是在取得该装配精度时花费了最低的装配耗时和人工消耗。

(3)采用改进自适应权重的多目标遗传算法得到最优解的有限元仿真变形结果在第118代出现,其对应的天线反射面装配精度仿真结果为0.21 mm。与以装配精度最高为目标函数的最优解的仿真结果(1.583 5 mm)相比减少了16%,与以装配经济度最好为目标函数的最优解对应的仿真结果(1.570 2 mm)相比减少了(19%)。根据适应度函数对装配周期和人工消耗进行粗略分析,得到n=102的装配周期比实际操作缩短3.2%,人工消耗减少5.3%。由以上适应度函数计算结果和仿真结果可以看出,改进自适应权重的多目标遗传算法比单一目标函数的遗传算法不但在搜索最优解速度上具有优势,得到的最优解也满足工程实际要求,而且优于单一目标遗传算法的结果。

(4)改进自适应权重的多目标遗传算法得到的最优解中,装配精度最高时的进化代数(第118代)和装配经济度最优的代数(第102代)并不一致。这是因为在单一目标的优化问题中,最优解是一个明确的概念,而多目标优化处理的是一些相互制约,相互冲突的问题,其解集不是一个单一的解,而是一个最优解的集合,称为Pareto最优解集。本项目中改进自适应权重的多目标遗传算法最优解装配序列仿真结果证明了其相对于单一目标遗传算法的优越性:即同时解决了装配精度和装配过程经济度的优化问题,提高了装配精度并且减少了装配耗时和人工消耗,实现以较低的成本得到最优的装配精度。

5 结束语

本文提出一种基于多目标遗传算法的反射面装配序列规划方法,将反射面装配与遗传算法的特点结合起来,适应度函数既考虑了反射面装配的表面精度又考虑了装配效率、耗费人工等经济因素。根据优化项的重要程度,对各个优化项赋予相对应的改进自适应权重,对个体进行更及时有效的适应度评价,并结合有限元仿真结果进行最优解分析及筛选,使得最优解符合实际装配过程。以9 m圆反射面天线为实例,建立了其装配序列的遗传算法数学模型,先以单一目标函数为例,通过优化计算得到最优解,最后以多目标遗传算法为例求取最优解,验证了本文所提装配优化方法的正确性及高效性。该方法继承了遗传算法的快速高效搜索能力,评价方法简单全面,并结合有限元仿真结果,选择适应度最高的个体作为父代,提高了后期搜索效率及得到的最优解的有效性。对比于单一目标遗传算法,赋予了改进自适应权重的多目标遗传算法能够使装配精度的优化结果远优于精度要求同时消耗较低的装配成本。遗传算法的随机性决定了目标函数是否收敛到最优解受多个参数的影响,权重仅是众多影响因素之一。在实际应用中只有合理配置遗传代数、种群规模、目标函数等条件,才能保证计算结果的准确性和高效性。下一步将在装配过程中考虑天线工作时仰角变化对面板变形影响等更多因素,在算法上再作改进,进一步提高天线装配精度和装配效率。