锂辉石制备碳酸锂工艺节能分析

杜国山 唐建文 羡鹏飞

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

锂是一种新型能源和战略资源,在锂电池、陶瓷、玻璃、医药、冶金等领域得到广泛应用[1]。近年来,随着锂电产业的蓬勃发展,锂的需求呈现爆发性增长,也促进了提锂技术的不断进步。自然界中,锂主要赋存在盐湖和矿物中,盐湖卤水和锂辉石是主要锂的生产来源,目前国内主要以锂辉石为原料生产碳酸锂。以锂辉石为原料生产碳酸锂的技术有石灰石焙烧法、纯碱压煮法、转型焙烧- 硫酸法等,其中转型焙烧- 硫酸法是当前最成熟的生产技术,产品质量好,装备可靠,自动化水平高。为更好地降低生产成本,研究单位和企业合作,通过技术革新和装备改造,实现了转型焙烧- 硫酸法生产线的能源低消耗、装备大型化和生产规模化。本文结合2万t碳酸锂生产线,对其能耗消耗和关键节能技术等方面进行阐述分析。

1 锂辉石制备碳酸锂工艺过程能源分析

1.1 锂辉石制备碳酸锂工艺流程概述

天然锂辉石结构致密,化学惰性大,除氢氟酸外几乎不与各种酸、碱反应,难以直接浸出处理。经过加热到1 150~1 200 ℃,会转变为β-锂辉石,其物理化学性质发生显著变化,能与酸碱发生反应,适于锂的提取。转型焙烧后的β-锂辉石细磨后,与浓硫酸拌酸混合,在250~300 ℃下酸化焙烧,即可生成可溶性硫酸锂。硫酸锂经过浸出中和,pH值调节沉淀净化,得到纯净的硫酸锂溶液。控制反应温度90 ℃以上,碳酸钠与硫酸锂溶液发生反应生成碳酸锂产品,沉锂母液经过蒸发浓缩后二次沉锂,冷凝水返回工艺使用。

1.2 工艺过程能耗系统分析

1.2.1 系统能源分布分析

锂辉石制备碳酸锂工艺的能源分布如图1所示。界区内为各工序生产装置,界区外为外部能源供给和主要能源排放。目前锂辉石转型焙烧和酸化焙烧均采用回转窑作为主要生产设备,采用的加热能源均为天然气。湿法冶炼区域,硫酸锂的净化工序和沉锂工序采用蒸汽作为升温能源,部分锂生产企业根据沉锂母液蒸发浓缩设备选择的不同,采用的能源介质也不相同。

图1 锂辉石制备碳酸锂工艺能源分布

系统排出的能源性介质包括转型焙烧产出的排放尾气、酸化焙烧产出的酸化尾气和燃烧尾气,以及冷却循环水,其中转型焙烧熟料温度需由900 ℃降至60 ℃,热量全部由循环水带走,热损失较大。

通过分析可以看出,天然气、蒸汽、电力和循环水补充新水是主要的能源使用介质,采用何种节能型设备、如何实现能源的循环利用是节能的关键。

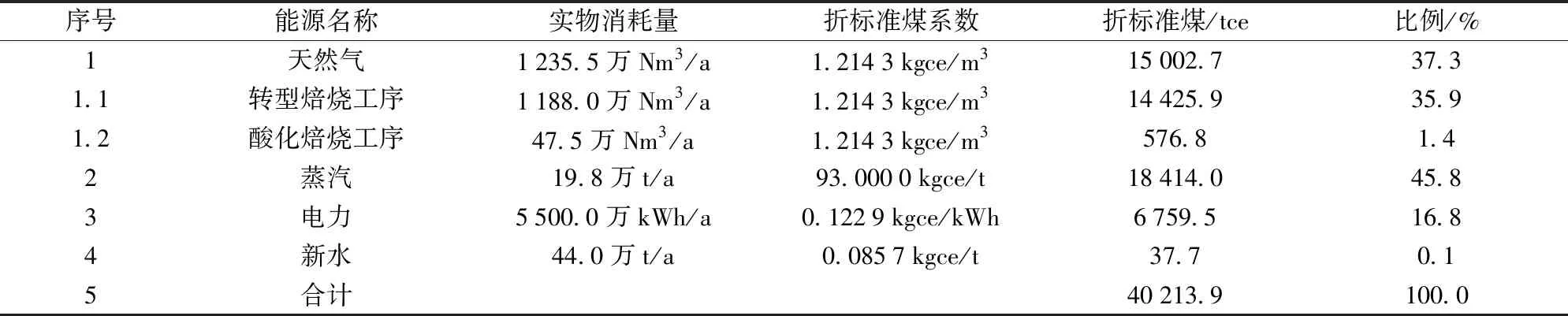

1.2.2 系统能源消耗分析

以年产2万t碳酸锂生产线能源消耗为例,其系统能源消耗量见表1。由表1可知,蒸汽能耗比重最大,约占总能耗45.8%;其次是天然气消耗量为15 002.7 tce,约占系统能耗比重的37.3%;新水占比最小,可以忽略不计。因此,减少天然气、蒸汽和电力的消耗量是节能的关键。

表1 系统能源介质实物消耗综合能耗指标

1.2.3 系统关键能耗设备分析

1.2.3.1 天然气能源介质设备

以天然气作为能源介质的设备为转型焙烧窑和酸化焙烧窑,转型焙烧窑天然气消耗约占总量95%以上,是能源节约研究的重点。其过程是:常温锂辉石精矿加入回转窑内,反应温度1 150 ℃;回转窑窑头设置节能型燃烧器,使天然气充分燃烧,燃烧烟气与锂辉石逆流热交换,产出约400~600 ℃的焙烧尾气从窑尾进入收尘系统;出窑焙烧熟料温度约900~1 000 ℃,进入冷却系统降温;回转窑表面温度约150~200 ℃,热量散失到大气中。转型焙烧回转窑热分布情况如图2所示,其中热损失和反应吸热属于不可回收热;焙烧尾气和转型熟料携带的热量占整个系统的62%,可以采用热交换的方式回收部分热量。目前对焙烧尾气利用研究较多,焙烧尾气与锂辉石进行热交换,提高锂辉石进窑温度,降低天然气消耗。旷戈[2]等人提出了一种天然锂辉石循环焙烧晶型转换的方法,将天然α-锂辉石破碎成细小颗粒后,依次送入一级旋风预热器、二级旋风预热器中进行干燥预热,然后将干燥预热后的矿粉投入到循环焙烧炉内,实现了能源的充分利用。四川某企业借鉴水泥行业多级旋风预热系统经验,在回转窑进料端增加三级悬浮预热系统,回收废气中的余热,目前该技术在行业内实现了工业化应用。

图2 转型焙烧回转窑热分布情况

1.2.3.2 蒸汽能源介质设备

蒸汽是湿法流程主要能量来源,通过蒸汽加热实现物料升温和反应加速进行。主要蒸汽使用点根据设备不同存在差异,硫酸锂溶液富集蒸发、沉锂母液蒸发结晶以及沉锂工序多采用蒸汽作为热源。沉锂工序一般采用夹套釜作为沉锂设备,通过蒸汽间接加热维持反应温度在90 ℃以上,设备个数较多,蒸汽消耗较大。净化后的硫酸锂溶液需要将Li2O浓度提高至45 g/L以上,沉锂母液需要蒸发结晶出无水硫酸钠,这些工序早期多采用多效蒸发器,近年逐渐采用MVR蒸发器,通过电能替代蒸汽,大大降低了产品能耗。

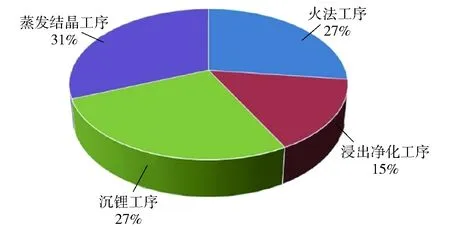

1.2.3.3 关键电力设备

2万t碳酸锂主要生产工序的用电负荷分配如图3所示。其中火法工序包括锂辉石转型焙烧、酸化焙烧及烟气处理等生产环节,主要用电设备为尾气风机、熟料磨机、回转窑等;浸出净化工序设备多为储槽、搅拌槽以及输送泵等,单体设备负荷小,数量较多;沉锂工序设备包括沉锂槽、离心机以及搅拌槽等,由于生产规模较大,沉锂槽数量较多,用电负荷较高;蒸发结晶工序目前多采用MVR蒸发装置,用电能替代蒸汽,主要设备为循环泵、蒸汽压缩机。

图3 主要生产工序的用电负荷分配

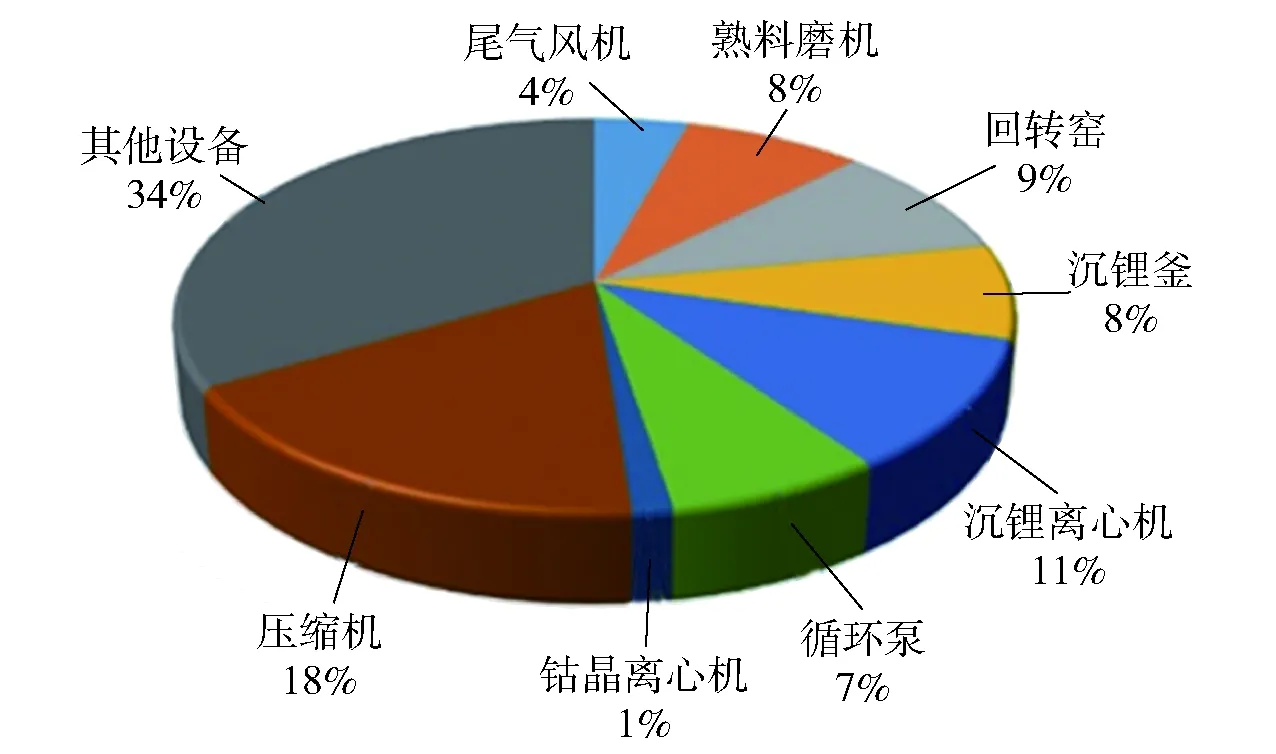

关键设备的用电负荷占比如图4所示:蒸汽压缩机用电负荷最大,其次是沉锂离心机、沉锂釜、熟料磨机和回转窑等。所述设备约占设备总数7%,用电负荷约占总负荷66%,是节能控制的重点。这些设备如果采用变频电机或软启动装置,根据生产负荷的不同,调节功率输出,可以节约20%~30%的电力成本。

图4 关键设备用电负荷占比

2 锂辉石制备碳酸锂工艺关键节能技术

2.1 三级悬浮预热系统节能技术

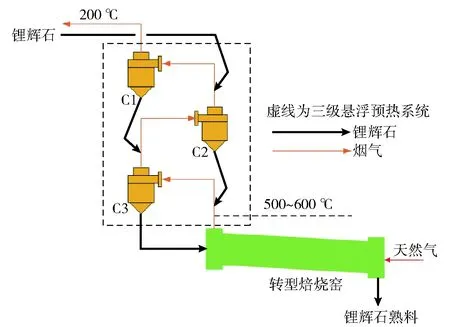

三级悬浮预热系统由三个旋风预热器(C1、C2、C3)组成,三者从高到低串联相接,锂辉石从C1上部进入,回转窑焙烧尾气从C3侧面进入,在每一级旋风预热器,锂辉石与焙烧尾气发生快速气固热交换反应。在C1烟气出口,焙烧尾气温度降至200 ℃以下,在回转窑进口,锂辉石精矿温度预热到400 ℃以上,从而实现能源的循环利用,整套系统控制由尾气风机调节。三级悬浮预热系统工艺如图5所示。

图5 三级悬浮预热系统示意图

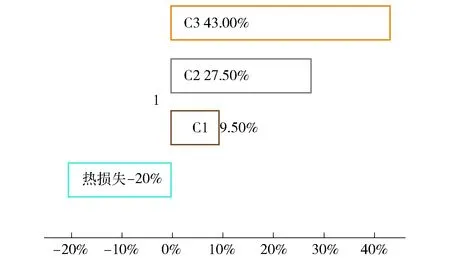

三级悬浮预热系统热利用效率分布如图6所示。从C3到C1,每级旋风预热器热效率呈现逐级递减,最后有20%热量被尾气带走。可见三级悬浮预热系统热效率高,基本实现了热的高效利用,成为目前锂辉石转型焙烧的一种重要热回收手段。三级悬浮预热系统需要利用构筑物高度进行设备布置,设备整体高度在40 m以上,为控制投资造价,也可以采用二级悬浮预热系统,但热效率会有所降低。

图6 三级悬浮预热系统热利用效率

2.2 MVR蒸发系统节能技术

近年来,国内大部分锂生产企业用MVR蒸发装置替代传统的多效蒸发器,其原理是利用高能效蒸汽压缩机压缩蒸发出来的二次蒸汽,把电能转化为热能,提高二次蒸汽热焓[3],利用换热器与溶液连续热交换,从而不需要外部蒸汽,通过蒸发器自循环实现蒸发浓缩的目的,如图7所示。整个过程唯一消耗的能源只有电能,其蒸发1 t水消耗电能大约60~80 kWh[4]。

图7 MVR装置蒸发原理

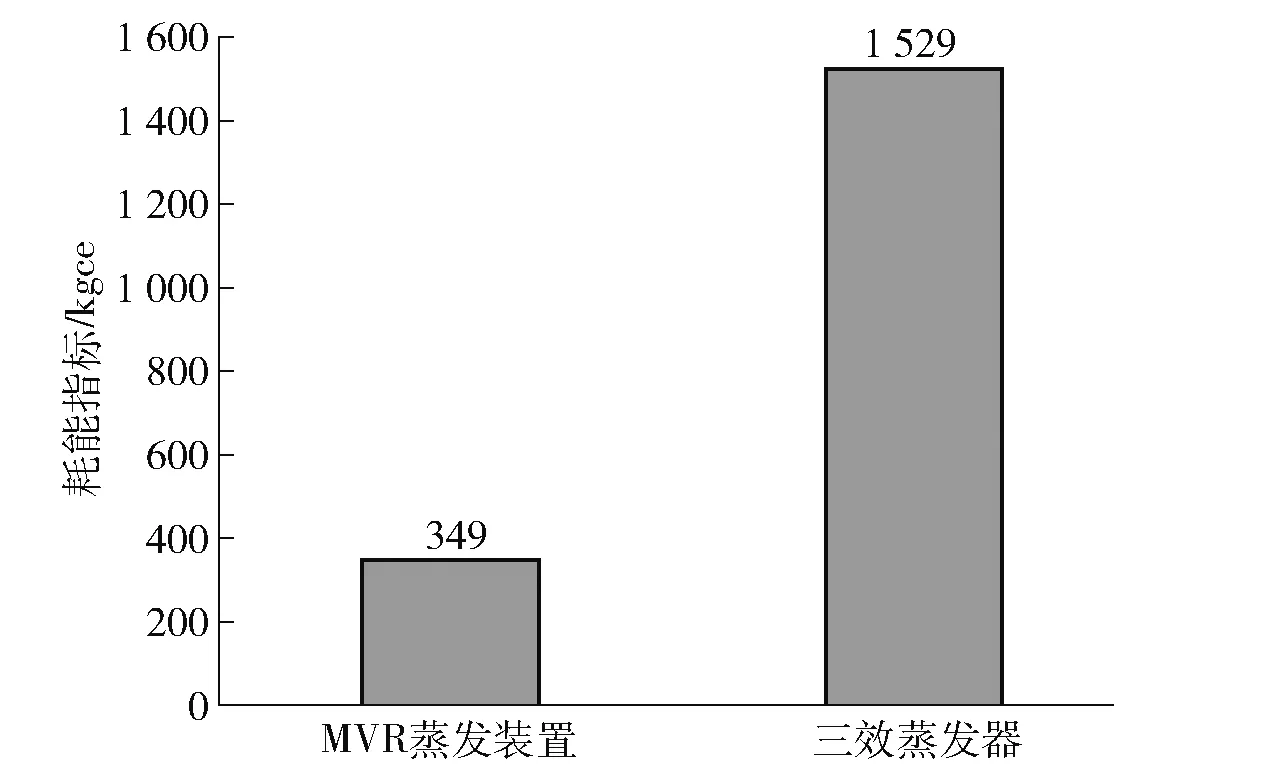

MVR蒸发装置和三效蒸发器处理沉锂母液的能耗对比如图8所示。从图8可以看出,三效蒸发器能耗指标远高于MVR蒸发装置,能耗大约是MVR蒸发装置的4~5倍,将逐步被MVR蒸发装置取代。

图8 MVR蒸发装置与三效蒸发器的能耗对比

2.3 系统工程节能技术

锂辉石焙烧制备碳酸锂工艺是一个完整的工业系统,冷热能源流的循环利用可以大大降低能耗成本。沉锂釜夹套加热产出过热冷凝水,可用于硫酸锂溶液预热。沉锂母液蒸发结晶产出80 ℃以上热水,可用于碳酸钠溶解,降低沉锂工序加热成本。从冷热流热交换方面考虑系统节能,能耗水平还具有一定的下降空间。从系统空间进行合理布置,减少能源流的动力消耗,对整个系统的低能耗运转意义更大。

3 结束语

以锂为核心的新能源产业的高速发展,促进锂辉石焙烧制备碳酸锂工艺的研发力度和节能技术在工程化中推广应用。2014年国家发布的《有色金属冶炼厂节能设计规范》[5]中规定,采用转型焙烧- 硫酸法生产碳酸锂一级品,单位产品能耗≤3.3 tce/t-Li2CO3。近5年,中国通过节能改造和新技术应用,碳酸锂单位产品能耗已经降至1.8~2.2 tce/t-Li2CO3,单位产品节约能耗33%以上。三级悬浮预热系统、MVR蒸发系统等节能技术已在国内主要锂生产企业得到推广应用,部分生产企业还处于转型升级期,加快新技术推广应用,可以实现行业性进步。未来工艺节能的重点是工艺产出的锂辉石熟料、冷凝热水等冷热能源流还没有进行充分的回收和循环利用,在工程设计领域还需要着重考虑系统节能设计,实现系统性能源利用最大化。