锂辉石的选矿研究进展

陈家灵 谢海云,2 柳彦昊 张 培 晋艳玲 曾 鹏

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.云南省战略金属矿产资源绿色分离与富集重点实验室,昆明 650093)

锂是质量最轻、能量密度最大的金属,在锂电池、动力电池和核能等领域有重要应用,被誉为21世纪的能源金属[1]。锂资源主要为含锂盐湖和含锂矿石。我国盐湖锂资源占比高达70%[2],但由于镁锂比高,开发环境恶劣,尚无法大规模工业开发[3]。有开发价值的含锂矿物主要为锂辉石、锂云母、透锂长石和锂磷铝石,其中锂辉石储量大、分布广,是开采最为广泛的矿种[4]。目前,我国主要从含锂矿石中提取锂。

锂辉石是链状硅酸盐矿物,常见伴生脉石矿物为石英和长石[5]。浮选是锂辉石分离富集的主要工艺。锂辉石的浮选过程中普遍存在锂品位较低、嵌布粒度细、锂矿物与脉石性质接近、表面易被矿泥覆盖及矿浆中难免离子对脉石的活化等问题,对锂辉石的分离富集均带来一定困难[6]。除浮选工艺外,锂辉石的分选方法还包括手(色)选法、重介质法和磁选法,这些方法作为辅助工艺,可以提高锂辉石的精矿品质、节约选矿成本和提高资源综合利用率。本文从选矿工艺和选矿药剂的作用机理等方面对锂辉石选矿进展进行综述,旨在为我国的锂辉石选矿研究及工艺开发提供一定的思路。

1 锂辉石的晶体结构与可浮性

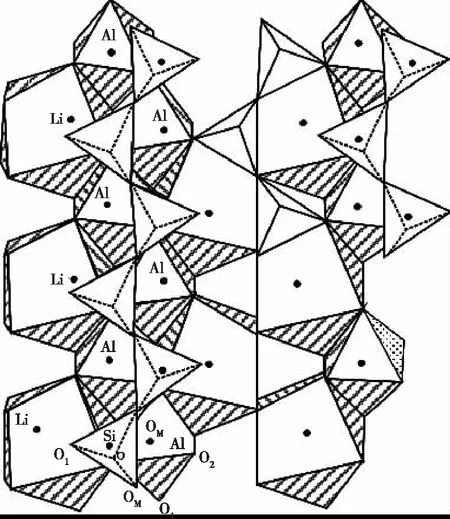

孙传尧院士等研究认为矿床成因、矿石性质、矿物特性等具有“基因性质”,与矿物可选性密切相关且对分选指标具有重要影响[7]。矿物的晶体结构作为“基因矿物加工学”的重要组成部分,是确定矿物可浮性的关键。锂辉石(LiAl(SiO3)2)属单链状结构硅酸盐矿物,基本结构是[SiO4]四面体和[AlO6]八面体,[SiO4]以共角顶氧的方式连结成无限延伸的硅氧四面体链,[AlO6]以共棱方式连结成“之”字形的无限延伸的八面体链,两链再借助Li连接形成2∶1夹心状的“I”形杆链,其晶体结构如图1所示[5,8]。研究人员发现锂辉石晶体结构中的Li—O键和Al—O键相对容易断裂,新生成的矿物表面会有较多的Li+、Al3+暴露出来,Li+溶于水使矿物表面荷负电,阳离子捕收剂易在其表面发生静电吸附。虽然—COOH、—CONHOH、—OSO2H等的阴离子捕收剂能化学吸附于锂辉石表面,但捕收性能较弱[9,10]。XU等[11]通过计算锂辉石(110)面、(001)面和(100)面的表面能,认为(110)面是锂辉石最常见的解理面,且(110)面Al位密度最高,对阴离子捕收剂的吸附能力最强。此外,不同磨矿条件和磨矿细度会影响锂辉石的解离面组成,导致锂辉石显示出不同的可浮性[12,13]。可见,系统地研究锂辉石的矿石特性并建立完善的矿物基因数据库,有助于从本质上揭示锂辉石的物理化学等性质,这对其分选工艺的开发和优化具有十分重要的指导意义。

图1 锂辉石晶体结构图[5,9]Fig.1 Spodumene crystal structure diagram[5,9]

2 锂辉石浮选工艺及药剂研究现状

浮选法对有工业价值的锂辉石均可进行有效回收。我国的锂辉石矿具有“贫、细、杂”的特点[14],不同矿床产出的锂辉石的矿石性质各异且可浮性不一,因此采用的浮选工艺流程也不尽相同。

2.1 锂辉石的浮选工艺

2.1.1 预先脱泥—浮选工艺

锂辉石的预先脱泥—浮选是目前最常见的工艺。浮选过程中捕收剂性能、调整剂配比、矿泥含量和矿浆中难免离子(Ca2+、Mg2+、Fe3+等)会影响选矿指标[15,16]。为降低矿泥的影响,一般在浮选前设置预先脱泥作业,通过加入Na2CO3或NaOH调节矿浆pH值并改善矿浆中离子环境后进行浮选。朱加乾等[17]通过在浮选作业前预先脱泥,用HP(羧酸类)作捕收剂,以CaCl2为调整剂,采用一粗两精两扫的闭路流程,获得Li2O品位5.86%、回收率75.27%的锂辉石精矿。赵开乐等[18]在磨矿细度-0.074 mm占67.5%时先采用沉降法脱除微细粒矿泥,再在碱性条件下进行浮选,获得Li2O品位6.12%、回收率86.01%的锂辉石精矿。

此外,浮选法也可用于锂辉石的脱泥,与传统脱泥工艺相比,不仅脱泥效果好还能提高浮选指标。于福顺等[19]发现用十二烷基硫酸钠进行浮选脱泥后再直接浮选能得到更好的选矿指标。何桂春等[20]研究表明用椰油胺浮选脱除矿泥和云母能有效提高锂辉石的浮选效果。

2.1.2 碱法不脱泥浮选工艺

预先脱泥—浮选工艺较复杂,且存在脱泥效率偏低和资源损耗的问题。鉴于此,研究人员开发出了碱法不脱泥浮选工艺,即在浮选前先通过加入碱液进行强搅拌调浆来分散矿泥、改善浮选环境,再加入捕收剂直接浮出锂辉石。与脱泥—浮选工艺相比,碱法不脱泥工艺的回收率更高,且可通过选择适宜的捕收剂、控制合理的磨矿细度、优化精选作业次数等操作来确保精矿品位达标[21]。

何阳阳等[22]采用Na2CO3和NaOH强搅拌调浆,以氧化石蜡皂、环烷酸皂为捕收剂,通过直接浮选得到Li2O品位为6.04%、回收率为85.88%的锂辉石精矿。闫克勤[23]在原矿含Li2O 1.21%、磨矿细度-0.074 mm占83.2%的条件下,以油酸钠和水杨羟肟酸为捕收剂,FeCl3为调整剂,直接浮选获得了Li2O品位为6.16%、回收率为85.43%的锂辉石精矿。

2.1.3 反浮选工艺

锂辉石反浮选工艺通常先采用Na2CO3或NaOH调节矿浆pH值至弱碱性,后添加适量的糊精或淀粉等选择性抑制锂辉石,再用胺类捕收剂将石英、长石等脉石矿物进行浮选脱除,浮选尾矿即为锂辉石精矿。目前,锂辉石的原矿品位普遍不高,所以反浮选工艺主要应用于粗选段和精矿提纯阶段。

徐龙华等[24]采用反浮选工艺将云母等脉石脱除后再将锂辉石进行初步富集,粗精矿经再磨后进行锂辉石精选,最终得到Li2O品位6.20%、回收率为87.34%的锂辉石精矿,在取得良好选矿指标的同时降低了磨矿成本。孙志健等[25]对Li2O品位4.41%的锂辉石精矿进行反浮选除杂,得到Li2O品位为5.25%、矿物纯度超过86%的精矿,大幅度提升了精矿品质。

2.1.4 微细粒聚团浮选工艺

微细颗粒团聚浮选是指在捕收剂作用下,微细粒矿物在高速运动的流体中通过捕收剂分子的缔合作用彼此团聚形成疏水的聚团上浮并与脉石矿物分离。该工艺可以实现微细粒矿物的有效回收。对含Li2O 1.48%的微细粒锂辉石,周贺鹏[26]采用团聚浮选工艺的工业试验获得Li2O品位5.62%、回收率为74.28%的锂辉石精矿,对比原“脱泥—浮选”工艺,回收率可提高9%,同时进一步简化了生产流程。目前,对于组成复杂、嵌布粒度细且含泥量高的难选锂辉石矿,如何在不脱泥的前提下开发出具有高选择性、普遍适应性且流程简单的浮选工艺依然是提高锂辉石浮选回收率的重要研发方向。

2.2 锂辉石浮选捕收剂及其作用原理

2.2.1 浮选捕收剂

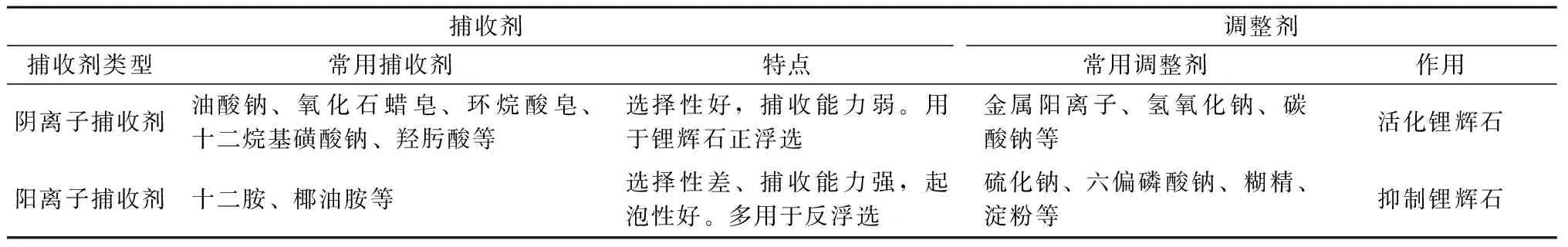

锂辉石的浮选药剂常用“三碱两皂”,三碱为Na2S、Na2CO3和NaOH,“两皂”为氧化石蜡皂和环烷酸皂。除采用油酸钠、皂类、十二烷基磺酸钠等阴离子捕收剂外,阳离子捕收剂在反浮选工艺时也经常被使用。锂辉石常用浮选药剂及其作用特点见表1。

表1 锂辉石常用选矿药剂及其作用特点[27]

除了表1中常见的捕收剂,为更好地实现捕收剂选择性和捕收能力的兼顾,锂辉石浮选中组合捕收剂和螯合捕收剂的使用日渐广泛。如范新斌[28]采用肟酸和氧化石蜡皂组合捕收锂辉石取得了良好的浮选指标,同时降低了药剂用量且提高了经济效益。针对四川某锂辉石矿,赵开乐等[18]发现采用新型组合捕收剂SD-5可提高锂辉石的回收率并能简化生产流程。谢瑞琦等[29]采用新型两性螯合捕收剂DRQ-3对锂辉石浮选的试验结果表明,DRQ-3在室温、弱碱性、无活化剂的条件下对锂辉石具有很强的捕收能力,且药剂用量小、选择性强。

2.2.2 阴离子捕收剂作用机理

阴离子捕收剂以化学吸附的方式吸附于锂辉石表面的Al3+位上[30]。油酸钠是锂辉石浮选最常用的阴离子捕收剂,其在弱碱性时对锂辉石的回收率较高[31]。油酸钠(NaOL)在碱性条件下水解成油酸阴离子(OL-),再与锂辉石表面的Al3+生成难溶的油酸铝(Al(OL)3)。

YU等[32]的研究表明,油酸在强碱性条件下水解成油酸离子,在酸性和中性条件下为油酸分子,在弱碱性条件下为离子和分子同时存在,且在范德华力作用下缔合形成离子—分子复合物,再化学吸附在锂辉石表面且复合物的疏水性最强,这解释了锂辉石在弱碱性条件时的浮选回收率较高的原因。

2.2.3 阳离子捕收剂作用机理

阳离子捕收剂主要以静电吸附方式作用于矿物表面,但这种作用力较弱,常通过提高捕收剂的浓度使其在矿物表面形成半胶束吸附。XIE等[33]合成了一种新型阳离子捕收剂(PPPDA),并发现PPPDA可通过静电作用和氢键吸附在锂辉石、长石和石英表面,且在长石和石英表面的吸附量远大于在锂辉石表面上的吸附量,可用于锂辉石的反浮选工艺。

2.2.4 组合捕收剂的作用机理

与单一捕收剂相比,组合捕收剂具有协同效应,能有效改善捕收剂在目标矿物表面的吸附行为[34]。阴、阳离子组合捕收剂在矿物表面存在协同吸附作用,在吸附过程中两种捕收剂头部基团携带的相反电荷降低了头部基团之间的静电斥力,使矿物表面吸附的基团更紧密地堆积在一起,增强两者的吸附,两种捕收剂还可以生成络合物吸附在矿物表面[35]。

2.3 锂辉石浮选调整剂及其作用机理

由于锂辉石与脉石矿物表面性质相似,在浮选过程中需要添加调整剂对锂辉石进行活化或抑制,常见的调整剂见表1。

2.3.1 金属阳离子对锂辉石的活化作用机理

在锂辉石浮选过程中,常使用多价金属阳离子如Ca2+、Mg2+、Fe3+等活化锂辉石[36]。关于其活化机理,主要有“单羟基络合物”和“氢氧根沉淀”两种理论,前者认为金属羟基化合物是活化锂辉石的有效成分,后者则认为吸附于矿物表面的金属氢氧化物沉淀是活化锂辉石的有效成分。GAO等[37]认为Ca2+和油酸钠能在溶液中形成具有特定结构的络合物或胶体,吸附在锂辉石表面促进锂辉石浮选。LIU等[38]的研究表明,pH值对Ca2+和Mg2+活化锂辉石矿物有显著影响,在达到一定pH值时,锂辉石表面会呈现正电性,有利于阴离子捕收剂吸附。ZHANG等[39]的研究表明,在pH值为3~12时,锂辉石、钠长石和石英矿物在水中均荷负电,但在pH值为2~7时加入Fe3+能改变矿物表面的电性,增强油酸钠在矿物表面的吸附。

2.3.2 锂辉石抑制剂的作用机理

WANG等[40]研究表明,Na2S能与锂辉石表面预吸附的Fe3+反应生成亲水的FeS胶体,六偏磷酸钠在水中电离生成的阴离子可与锂辉石表面的多价金属离子反应生成稳定的亲水络合物。淀粉作为传统的硅酸盐矿物抑制剂可通过氢键作用吸附在矿物表面,其选择性差,但改性后的磷酸酯淀粉能选择性吸附在锂辉石表面,而在石英表面只少量吸附[27],使得锂辉石被抑制。

2.3.3 矿物表面溶解对锂辉石浮选的影响

在锂辉石浮选中,使用NaOH调浆可以消除锂辉石表面的杂质和矿泥等污染[41],能有效提高浮选回收率。研究发现,锂辉石经过NaOH溶液处理后,其矿物表面会部分溶解,导致锂辉石和长石表面的Al位密度增加,但由于长石表面Al位密度很小,Al位密度的增加不足以显著增强油酸在长石表面的吸附[41,42]。因此,经NaOH处理过的锂辉石表面对捕收剂的吸附能力得到了增强,进一步扩大了其与脉石矿物间的可浮性差异。

3 锂辉石选矿的辅助工艺

除浮选法外,手(色)选法、重介质法、磁选法是锂辉石常见的选别手段,在工业生产中有重要应用。手(色)选法、重介质法可应用于预先抛废,磁选法可应用于精矿除杂。在处理品位高、单体解离粒度大的矿石时,手(色)选法、重介质法可以生产出合格的锂辉石精矿[43,44],但在处理复杂矿物时,采用联合选矿法才能生产出合格精矿,并实现资源综合利用。

3.1 预先抛废

在工业生产中,预先抛废能实现节能减耗、提高入选品位的目的。目前锂辉石选别中的预先抛废可以通过手(色)选法、重介质法来实现。如宋雪娟[43]对四川某锂辉石矿进行有无手选作业的对比研究结果表明,手选能有效得提高入选品位、降低选矿成本和提高锂的浮选指标。近年来,随着选矿新设备、新工艺的不断发展,色选机逐渐替代人工手选。此外,刘广学等[45]将-8+0.5 mm粒级的原矿(Li2O品位3.75%)进行重介质分选抛尾试验,得到尾矿的Li2O品位仅有0.18%,可以实现预先抛尾的目的。

3.2 精矿除杂

在锂辉石精矿中常混杂一些具有弱磁性的矿物,常用磁选处理提高精矿品质。熊涛等[46]通过“弱磁选—浮选”的工艺获得Li2O品位5.65%、含铁3.2%的品质较差的锂辉石精矿,通过高梯度磁选进一步除铁得到Li2O品位6.24%,含铁仅为0.38%的锂辉石精矿,大幅度提升了精矿品质。

3.3 联合选矿

随着对锂辉石的不断开发,用单一的选矿方法难以实现对“贫、细、杂”锂辉石矿的选别,需使用联合选矿工艺来处理。程仁举等[47]对四川某多金属矿进行了选矿工艺试验,含Li2O 1.65%、Ta2O5+Nb2O50.022%的原矿,先混合浮选富集锂和钽铌,然后通过磁选从混合精矿分离出锂辉石精矿,磁选精矿再用重选法将钽铌进一步富集,采用“浮选—磁选—重选”联合工艺得到了Li2O品位5.73%、回收率为85.63%的锂精矿和Ta2O5+Nb2O5品位为36.90%的钽铌精矿。

4 结论与展望

锂辉石的晶体结构和表面性质是重要的矿物基因特性,是决定矿物可浮性的关键,加强锂辉石矿物学特征研究有助于锂辉石资源的开发。针对“贫、细、杂”的锂辉石矿,应重视各种选矿工艺的联合应用以提高其资源利用率。此外,锂辉石高效浮选药剂的研发是提高浮选分离效果的一个重要方向,开展锂辉石与浮选药剂的作用机理研究,有助于新型捕收剂与调整剂的研制和工业应用。