某电动车前门铰链结构布置设计与强度分析*

万长东, 鲁春艳, 王 敏, 宋秦中, 朱 珠

(1.苏州市职业大学 机电工程学院,江苏 苏州 215104; 2.江苏省3C产品智能制造工程技术研究开发中心,江苏 苏州 215104;3.苏州六者汽车科技有限公司,江苏 苏州 215104)

0 引 言

车门铰链作为汽车车门的关键部件,其设计、布置、强度与刚度关系到车门使用性能,一些工程师和学者做了一些相关研究,同济大学的孙从周与雷雨成,介绍了车门设计方法和过程,包括内外板、门锁、铰链布置,运动校核,玻璃升降器布置,车门玻璃的设计[1]。奇瑞商用车公司的张朝林,提出了车门铰链轴线布置是设计人员需要考虑的重要因素,重点对车门铰链轴线内倾角设计要点进行了分析[2]。湖北文理学院的秦涛等,采用有限元分析计算得到对应的刚度值[3]。江淮汽车的胡建锋侧开门铰链类型选择标准、设计性能要求、铰链布置设计等进行了研究[4]。北京汽车的高尚鹏等,基于铰链布置要素分析和断面设计分析,提出一种依据分缝线前后限制边界的铰链设计布置方法[5]。同济大学的刘漪青以某项目车门为例,在布置铰链轴线以及铰链位置时,需要综合考虑铰链间距、轴线倾角、车门开启角度等各方面因素,同时还需满足车门提升量、车门刚度以及车门运动校核等要求[6]。徐州工程学院于琼,以某断裂的汽车车门铰链为研究对象,进行了失效分析,材料化学成分不达标、应力状态不理想是造成汽车车门铰链断裂的根本原因[7]。江淮汽车的王大鹏阐明了铰链轴线倾角设计在某车型车门设计过程中的应用方法与思路,论述了铰链轴线倾角设计在车门系统设计开发中的重要性[8]。一汽的王丹,基于行业标准及有限元仿真分析,进行某轻型车后门铰链、铰链加强板、后门钣金结构的优化设计[9]。江淮汽车的李文玺介绍了在造型设计阶段基于造型CAS面的车门铰链布置方法及其评价指标,同时基于产品制造公差进行车门铰链布置和车门分缝布置分析校核[10]。

上述研究主要集中在车门铰链的设计与布置,对其力学性能验证的文献较少,笔者首先进行铰链的轴线、铰链间距等方面的布置,并进行运动校核,进而依据国标进行承载计算。最终表明铰链设计与布置结果满足设计要求,为进一步开发提供了重要参考。

1 车门铰链概述

(1) 车门铰链基本构成

车门铰链是与车门和车身相联接,能够绕上下方向的同一轴线回转且相互结合部件的总称。

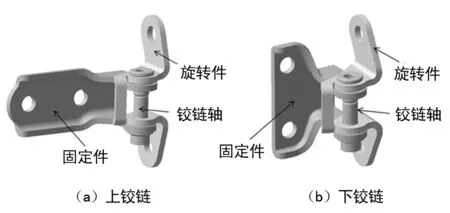

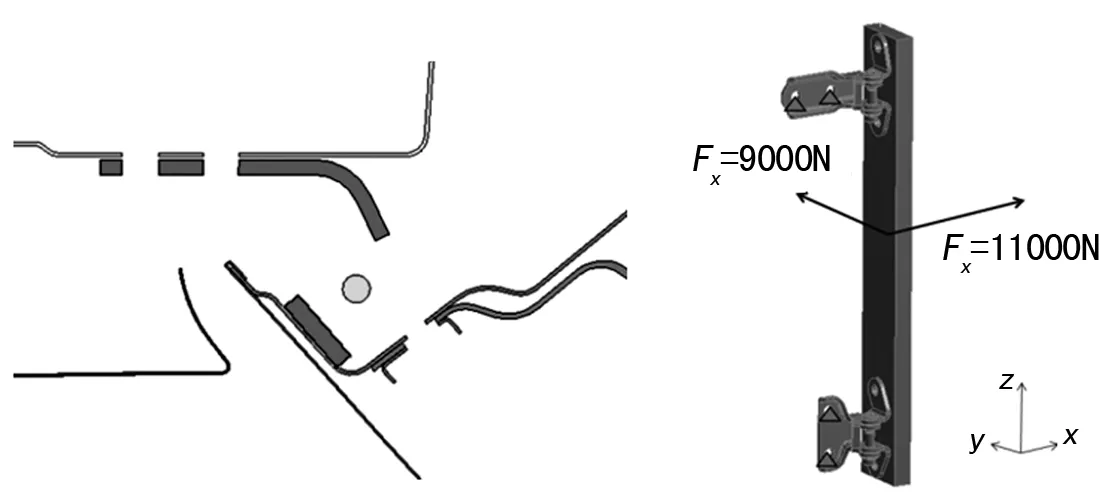

如图1,车门上下铰链,由固定件、旋转件和铰链销三部分组成。旋转件通过螺栓与车门相连接,固定件与车身相连接。在车门开闭过程中旋转件和车门围绕铰链轴做旋转运动。固定件对车门要求有限位保护作用。铰链轴和转动件间装有轴套,铰链轴套采用高耐磨材料制成。

图1 车门铰链结构图

(2) 车门铰链布置要求

车门铰链是车门总成中的受力构件也是运动构件,当车门关闭时,车门上的承力件为门锁和铰链;当打开车门时,车门的重力完全由铰链来承受。铰链轴线的布置会影响车门的开度、门柱的尺寸、以及车门开缝线的位置和形状。

铰链的布置设计包括铰链轴线的确定、铰链间距确定和开启角度的确定三个步骤。在铰链布置设计中,铰链轴线确定和铰链间距是重要的设计硬点。

在布置铰链时,应注意以下几方面的问题:①根据外表面及车门分缝,确定铰链轴线;②铰链轴线布置越靠近车门外板和车门前端就越有利,避免干涉;轴线越靠近车门前端,门旋转时,其对A、B柱的侵入量就越小;③车门绕铰链旋转的过程中,保证车门与翼子板的间隙在3.5 mm以上;④车门上下铰链的跨距应大于车门横向长度的1/3;⑤车门上下铰链一定要同轴;⑥铰链旋转轴线一般都会要求有一定的内倾角和前倾角,角度一般在1°~3°,来保证车门足够的开度,而且可以避免车门打开的时候碰撞到路边的台阶;使车门有自关力。

2 车门铰链轴线的确定

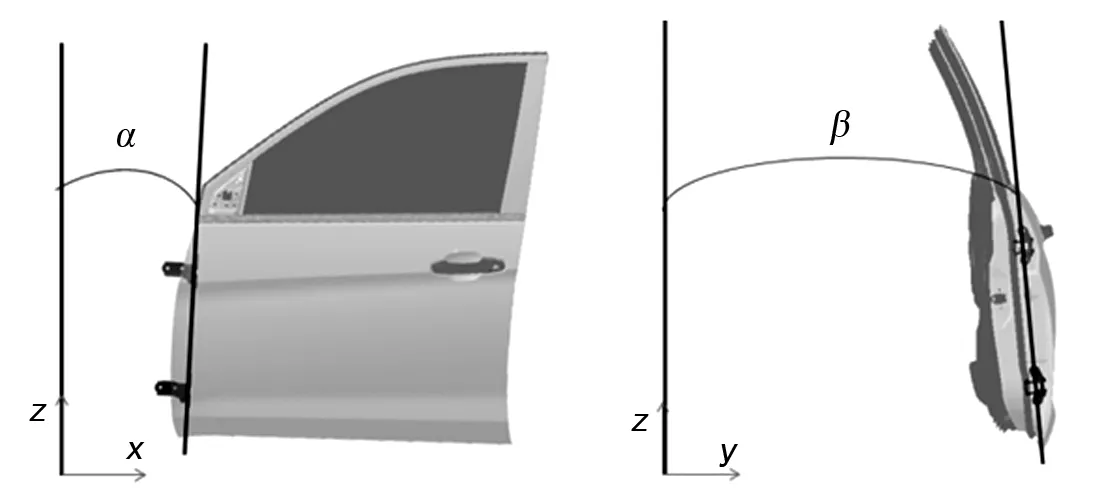

根据以上布置要求,对车门铰链轴线进行确定。铰链轴线在整车坐标下的XZ和YZ平面内的位置是确定的,因此分别对轴线在两个平面上的投影线进行拉伸得到两个面,这两个面相交线即为铰链的轴线。在设计过程中做两条投影线时,要按照以上讲述的原则和要求进行约束,如图2,XZ平面上铰链轴线与垂直方向夹角为α,YZ平面上铰链轴线与垂直方向夹角β。最后按前述布置铰链的注意事项,要通过不断地调整这两条直线的位置来得到合适的铰链轴线,如图3所示。通过上述布置设计得到铰链轴线的布置结果:轴线内倾角3°,后倾角3°。

图2 XZ平面与YZ平面铰链轴线夹角

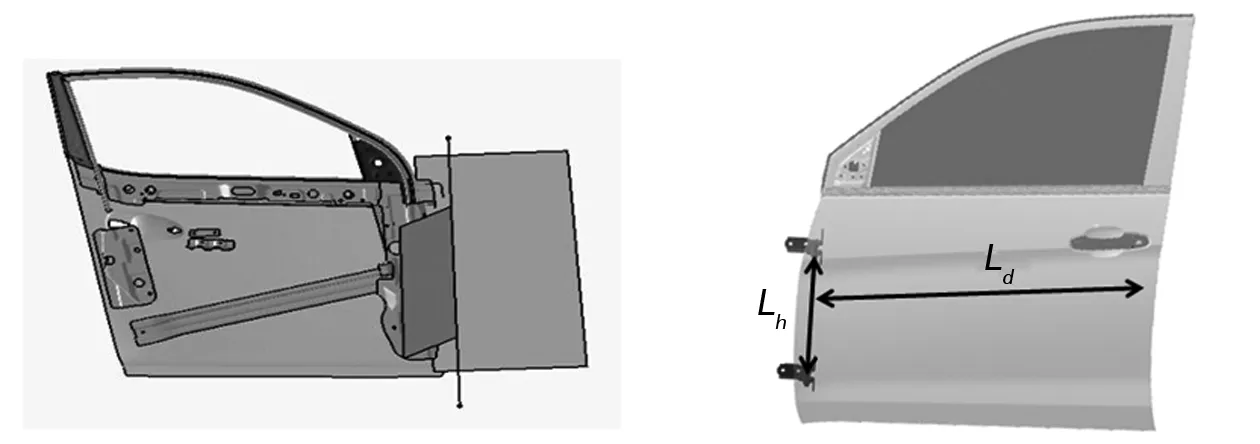

图3 铰链轴线 图4 铰链间距

3 铰链间距的确定

如果铰链布置空间允许,铰链间距设置得越大越好。越大,铰链在“X”纵向方向上受力越小,同时,也可以有效地防止门下垂。但实际设计中,由于受到各种条件的制约,比如车身、A柱、B柱的形状等,常导致铰链间距无法设置得足够大;

但经验表明,铰链间距Lh与铰链锁柱间距Ld的比值不小于1/3。如图4所示。

则:

式中:Lh=404 mm,Ld=957 mm。

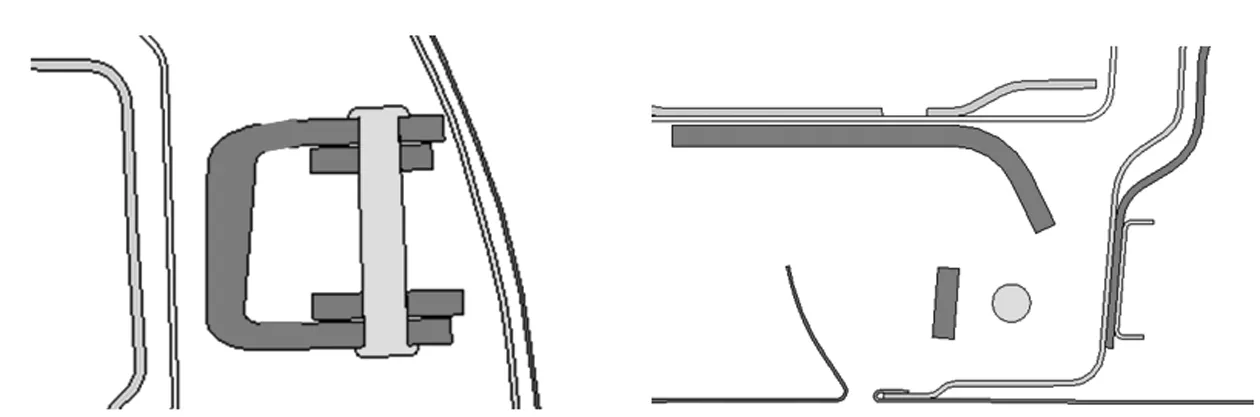

4 铰链运动仿真校核

在车门开闭过程中,可能出现的干涉位置只有前门与A柱翼子板、门与铰链。在装配设计模块对可能出现干涉的位置做剖面,然后在DMU运动机构模块将车门沿中心线旋转,从图中可以得知车门和A柱翼子板间有足够的安全距离。如图5~7所示,经过上述校核过程,得出铰链的布置结果符合要求。

图5 铰链YZ平面剖面 图6 铰链XY平面剖面(车门关闭)

5 车门铰链的承载计算

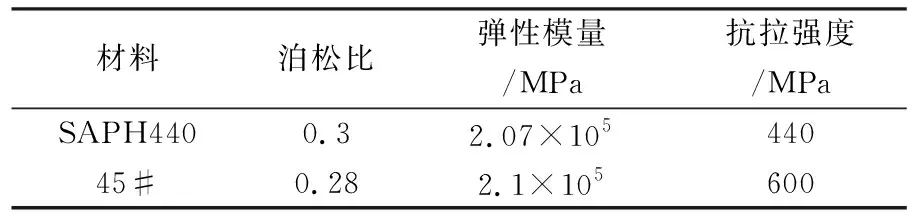

(1) 边界条件

按照国标《GB 15086-2013 汽车门锁及车门保持件的性能要求和试验方法》,规定每个门铰链系统应承受11 110 N纵向负荷,不能脱开;每个门铰链系统应能承受9 000 N的横向载荷和11 000 N的纵向载荷,与车身连接铰链座固定,如图8所示。

图7 铰链XY平面剖面(车门开启) 图8 车门上下铰链受力情况

(2) 材料参数

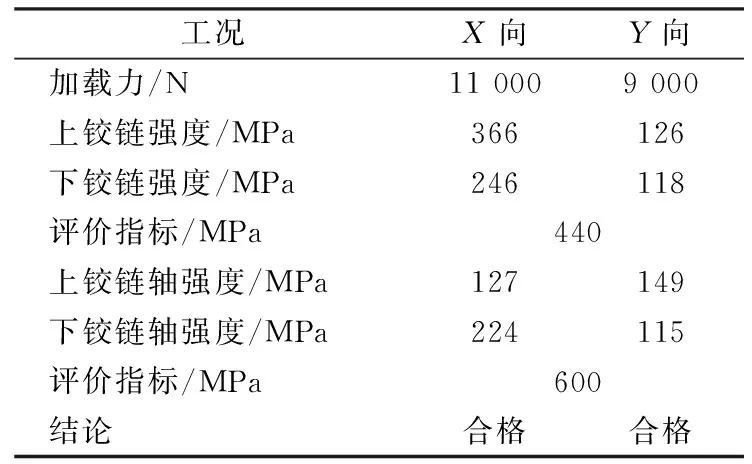

铰链座和铰链板的材料为汽车结构钢SAPH440,轴等零件材料为45#钢,如表1所列。

表1 铰链结构材料参数

(3) 网格划分

如图9所示,铰链构件划分网格,单元尺寸按2 mm进行控制,采用高阶单元,单元以六面体为主,网格数量64 659,节点数量186842。

图9 铰链单元网格

(4) 有限元计算结果

①X向载荷工况下的结果 如图10所示,上铰链最大应力366 MPa,如图11上铰链轴最大应力246 MPa。如图12上铰链轴最大应力127 MPa,下铰链轴最大应力224 MPa。

图10 上铰链X方向载荷应力结果 图11 下铰链X向载荷应力结果

图12 上下铰链轴X方向载荷应力结果

②Y向载荷工况下的结果 如图13所示,上铰链最大应力126 MPa,如图14,下铰链最大应力118 MPa,如图15,上铰链轴最大应力149 MPa,下铰链轴最大应力115 MPa。

图13 上铰链Y方向载荷应力结果 图14 下铰链Y方向载荷应力结果

图15 上下铰链轴X方向载荷应力结果

对表2所列,三种工况(XYZ向)进行比较,可以看到三种工况刚度及强度均能够满足评价要求。

表2 铰链强度比较分析

6 结 论

通过对车门铰链轴线及间距重要参数进行布置设计,然后开展强度刚度计算,最终满足了铰链设计布置及力学性能要求,为进一步产品开发提供了较好的设计依据。

(1) 铰链轴线决定着内倾角及前倾角,对车门的回正和承载等有重要影响,铰链轴线的布置结果为轴线内倾角3°,后倾角3°。

(2) 上下铰链间距,对车门刚度有重要影响,铰链间距Lh与铰链锁柱间距Ld的比值为0.42,满足了不小于1/3的要求。

(3) 铰链在承受纵向和横向载荷时,铰链及铰链轴满足了铰链满足了国标GB15086-2013对铰链的强度要求。