新型法兰管焊板式X型节点力学性能分析

刘加伟, 柳兆涛, 周焕林, 邱新刚

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009; 2.中国能源建设集团安徽省电力设计院有限公司,安徽 合肥 230013)

钢管结构是目前大跨度建筑和高耸结构中广泛采用的构件型式。随着我国经济的提升,国内的钢管结构建设也迎来了前所未有的发展。钢管具有一系列优越的力学性能,例如抗扭刚度大、承载能力高,同时钢管结构也符合轻质高强的设计要求。据了解,钢管结构在桥梁工程、塔架工程、海洋平台等工业和民用建筑中有着广泛的应用。本文以钢管结构在输电塔架上的应用为主要研究背景,围绕此背景展开了钢管节点模型的设计和性能校核工作。

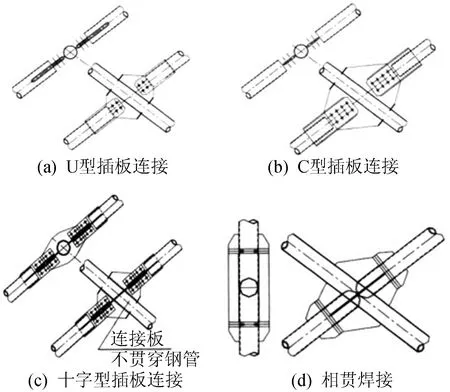

在钢管结构中杆件连接的节点方式十分重要,而钢管X型交叉节点的连接型式又具有多样性,采用不同的连接型式所对应节点的承载能力也有较大差异。目前国内集中研究的交叉钢管连接型式主要有2种,分别为管管连接和管板连接。在这2种连接中,管管连接是以相贯连接为主,而管板连接则主要是插板连接,包括C型、U型、十字型等。以上各种连接型式如图1所示。

图1 常用X型节点型式

目前,国内外研究人员对传统X型节点型式进行了详细的研究。文献[1]对单平面和多平面X型及其组合节点建立了分析模型,并对其进行了数值模拟和实验研究;文献[2]对X型管接头进行了最大强度研究,利用蠕变法对轴向荷载X节点最大强度进行评价,并提出了2种基于观测失效机制的理论模型;文献[3]对海洋结构中的X管状接头进行了非线性有限元分析,实现了对该特定节点的弹性和塑性分析。

而在国内主要针对工业及民用建筑工程中的钢管节点进行了有限元分析和相关的实验研究。文献[4]以性能优化为目标,提出钢管节点性能指标的确定和计算、节点分类准则的建立等内容,并进一步指出该研究领域需要解决的关键技术问题;文献[5]运用有限元方法对X钢管节点静力性能进行了研究,主要包括X型及其组合节点在轴力作用下的承载力,同时研究不同的几何参数对X节点抗弯刚度以及承载力的影响,得出了适用的计算公式;文献[6]运用有限元方法分析了TX型圆管相贯节点在外荷载作用下的极限承载力,运用圆环模型和非线性回归分析方法,得出了理论计算公式;文献[7]运用非线性有限元分析的方法研究了主管轴力和内填混凝土对钢管受拉力学性能的影响,结果表明混凝土X型节点的承载力、抗拉刚度和抗疲劳性能均优于传统方管节点。

本文在总结以往研究的基础上提出了新型的X节点型式,并运用有限元理论对该节点型式进行了详细的有限元分析,得出了该节点型式的力学性能表现。同时本文以芜湖云龙220 kV新型变电站构架工程为研究背景,将此新型节点型式运用到实际工程结构的荷载工况中进行有限元分析,进而得出该节点型式推广应用的可行性。

1 节点型式

1.1 节点型式设计

传统的X节点型式已进行了大量的有限元分析和实验研究,在力学性能上也满足相应的工况要求,但经过实际的考察发现无论是相贯节点还是插板节点在加工上都存在一定的难度而且加工成本高,同时传统的X型节点还有运输困难和安装不方便等问题、这也说明设计者往往比较注重节点的力学性能,却极容易忽视这些节点实际加工、运输和安装的要求。

为解决目前上述X型节点设计存在的问题,现拟在设计中利用构件装配[8]的思想,同时对X型节点的关键受力部位进行了型式改进。首先,由于节点钢管长度受加工的影响,不可能一次成型加工,同时为了安装方便、节省工期,拟在节点各支管处采用法兰连接[9];其次,为解决节点相交关键部位加工困难的问题,现提出采用板板相焊连接的结构设计型式。

在满足上述设计要求的前提下,拟设计以下3种X型节点钢管,如图2所示。在这3种管节点模型中,均采用了法兰连接,但管节点1和管节点2为主要改进设计模型,采用了板板相焊的型式设计,而管节点3采用传统的十字型插板连接,用作有限元分析对比模型。

图2 X节点型式钢管结构

1.2 节点设计说明

上述模型主要的设计元素为节点中间的焊接钢板节点以及外部管法兰的连接部分。其中钢板焊接的中间节点为主要受力部位,为抛开传统的管板和管管连接的方式,本文采用板板相焊的设计型式。新型钢板节点是在已加工成型的X型底板正反两面各焊接3块薄钢板构成的。该节点型式具有成型迅速和焊接方便的特点,可以极大提高节点在工厂的加工效率。

焊接钢板节点与支管的连接采用法兰连接方式,在此采用法兰主要是考虑法兰连接具有安装、拆卸方便和连接强度高的特点。由于此处的管法兰连接不需要具有密封作用,因此决定采用类似板式平焊法兰的连接型式进行管连接[10],连接面之间也不需要安装密封垫片。由于节点模型的连接需要,在此本文对法兰盘进行了相应的设计和型式改造。

2 节点有限元分析

2.1 节点有限元模型和边界条件

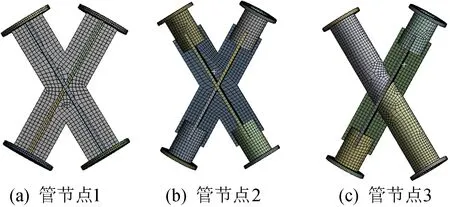

本文采用ANSYS Workbench软件对节点模型进行有限元分析,为保证计算结果的准确性,在分析过程中主要采用高阶实体单元Solid186和低阶实体单元Solid45联合模拟。同时为了有限元分析过程的简化,在此不考虑节点支管的影响,仅选取中间的主要节点部位进行受力分析,选取的节点有限元模型如图3所示。

图3 节点有限元模型

对X型节点进行有限元分析时,材料选取低碳合金钢Q345B进行模拟。由于需要对材料进行非线性分析,因此本文的有限元模拟采用双线性等向强化模型(bilinear isotropic hardening,BIH)。在该强化模型中,Q345B的弹性模量取206 GPa,泊松比为0.3,材料屈服极限为345 MPa,极限强度为550 MPa。本文所研究的有限元节点模型采用Von-Mises屈服准则进行材料性能的判定。

节点模型计算边界条件参考实际受力工况,仅考虑节点的固定约束和荷载的施加,其中荷载以集中力或应力的形式施加在上部法兰盘表面,而对节点的下部法兰盘施加固定约束。在对节点进行分析时查阅相关资料可知,X型节点结构的受力工况主要有2种,分别为两端同时受拉和一拉一压。在此将两端受拉工况定义为节点工况1,一拉一压工况定义为节点工况2,针对这2种工况进行极限承载力分析。

2.2 节点极限承载力分析

在结构可靠度分析和设计中,为了正确描述结构的工作状态,必须确定结构失效的界限,即确定结构的承载能力极限状态。这种极限状态对应于结构或结构构件达到最大承载力或不适用于继续承载的变形。而关于极限承载力的判定[11]有很多准则,在此本文采用以下准则:在对结构采用弹塑性分析方法时,得出结构的荷载-位移曲线,若荷载-位移曲线有明显的极值点或有限元不收敛点,则将此时的荷载数值定为极限承载力。

实际工程的结构构件存在着初始缺陷,在制作、运输和施工的过程中可能使构件形状产生微小的变形,而这种几何缺陷对构件的承载力具有重要的影响。因此在对节点进行极限承载力分析时,采用对结构施加一阶屈曲模态0.1的初始缺陷[12],部分刚度较大的结构施加了一阶屈曲模态0.2的初始缺陷来得到收敛解。

2.3 极限承载力分析结果

2.3.1 工况1有限元分析结果

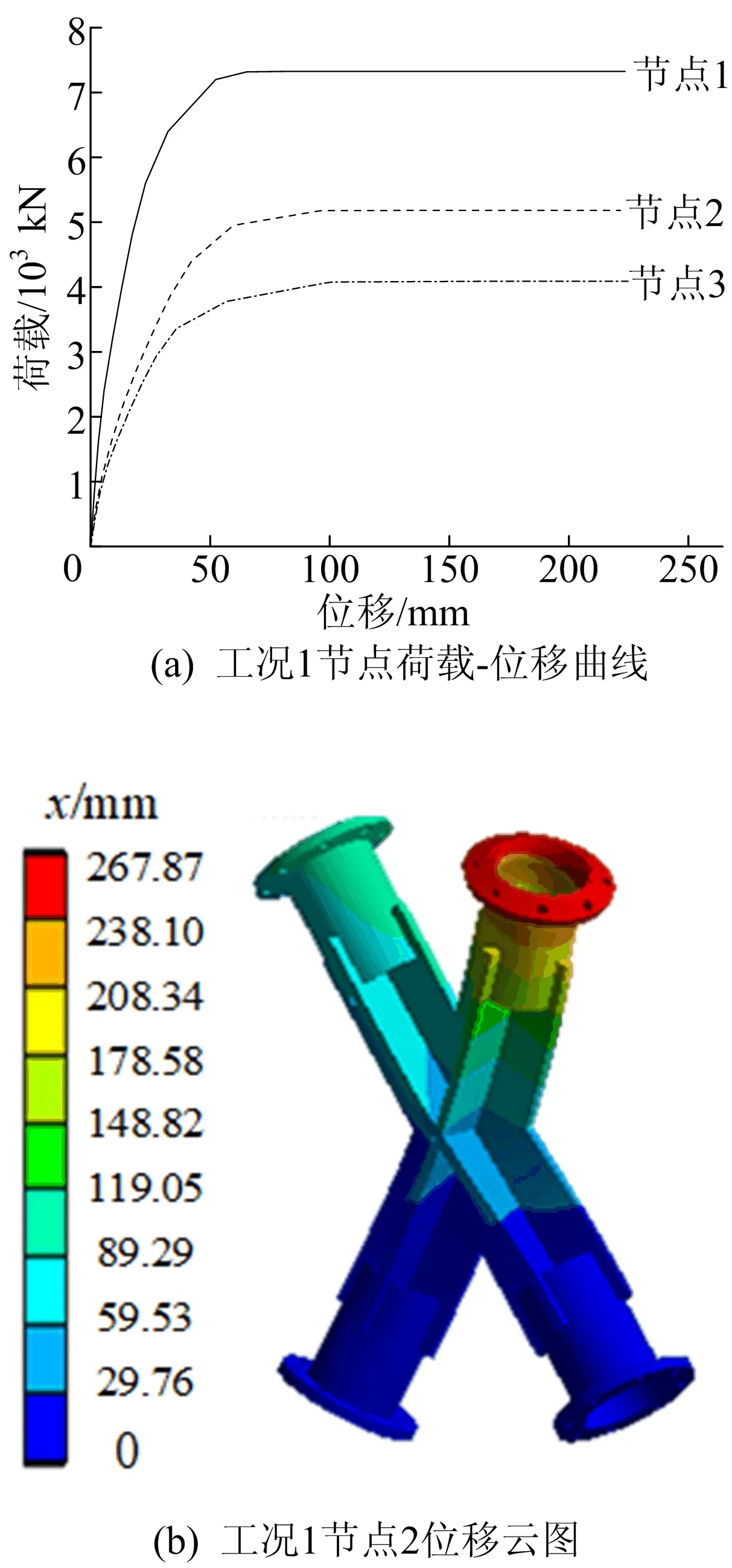

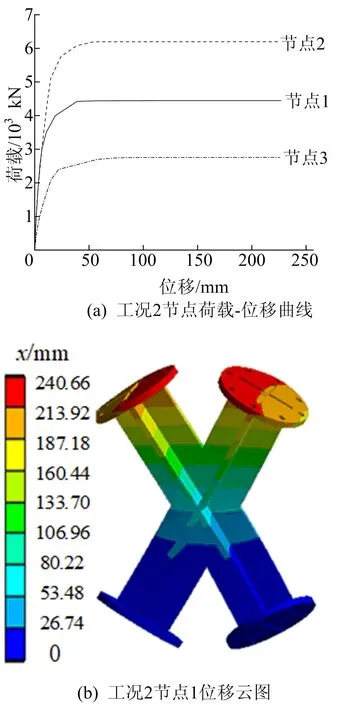

在工况1下,节点有限元模型的上部2个法兰盘分别承受初始载荷为200 kN的拉力和压力,通过在ANSYS中进行线性屈曲分析和非线性屈曲分析,可得到节点的荷载-位移曲线以及位移云图。通过荷载-位移曲线可得到相应的极限承载力,通过位移云图可判定相应的破坏形式。3个节点的荷载-位移曲线和节点2位移云图如图4所示。

图4 工况1有限元分析结果

从图4a可以看出,节点1的极限承载力为7 325 kN,节点2的极限承载力为5 180 kN,而节点3的极限承载力为4 090 kN,由此可以看出,传统的管板式节点3在承受拉-压工况时的极限承载力相对较低。从图4b可以看出,节点2在工况1下,最大的变形位置为上部的受压法兰盘以及与此法兰连接的短支管,因此可判定其破坏形式为节点上部的该部分发生屈曲变形,导致整个结构失去稳定性。通过在有限元软件中观察其他节点模型的位移云图发现,其变形情况均为节点上部受压部分发生较大变形,与节点2的破坏形式基本一致。

2.3.2 工况2有限元分析结果

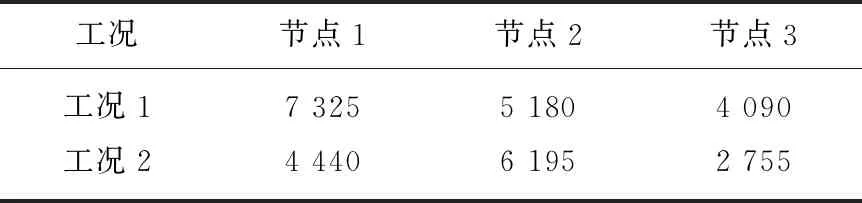

在工况2下,节点有限元模型的上部2个法兰盘分别承受初始载荷为200 kN压力,同样对模型进行线性和非线性屈曲分析可得到节点模型的荷载-位移曲线和位移云图,如图5所示。通过荷载-位移曲线可得出节点的极限承载力,而通过位移云图可判断节点的破坏形式。

图5 工况2有限元分析结果

从图5a可以看出,3个节点模型在压-压工况的极限承载力,其中节点1的极限承载力为4 440 kN,而节点2和节点3的极限承载力分别为6 195 kN和2 755 kN。同样,可以看到传统的管板式X节点3的极限承载力远低于焊板式节点1和2。从图5b可以判定在工况2下,节点1的破坏形式为上部法兰盘整体发生屈曲变形,进而导致整个模型失去承载力。其他2个节点模型在极限承载力作用下的变形情况与节点1一致,均为节点上部受压部分发生较大变形。

2.4 有限元综合分析和节点选型

以上述有限元的分析结果为主要依据进行3个节点的综合分析,可得到节点的极限承载力对比结果,见表1所列。从表1可以看出,传统的插板型节点3在上述2种工况下的承载力性能要比新型节点1和节点2差,尤其是在两端受压工况下,节点的极限承载力相对较小。新型的节点1和节点2在这2种工况下的表现都较好,但节点1在不同工况下受力性能表现差异较大,而节点2在这2种工况的力学性能比较平稳,因此本文倾向于选择节点2用作变电站的构架节点进行研究和分析。

表1 节点极限承载力 kN

3 工程应用分析

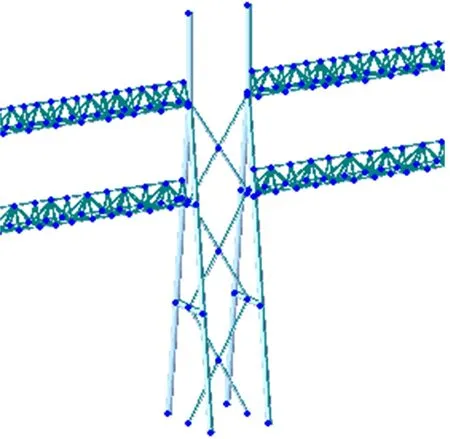

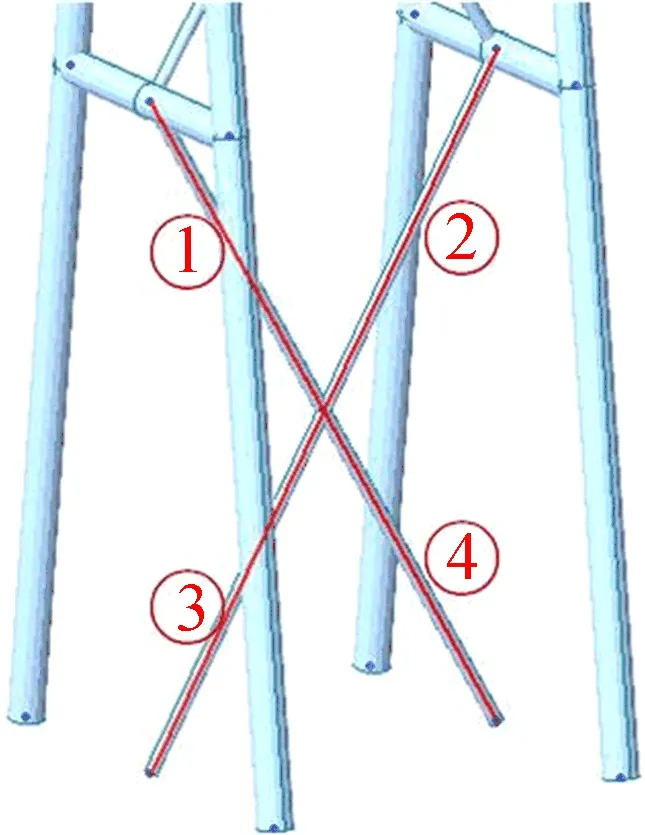

本文节点模型依附于芜湖云龙220 kV新型变电站构架工程,该变电站构架是由2个双跨人字柱构架的端撑通过交叉相连而成的,属于国内首次推广使用。该项目提出一种220 kV变电站X型交叉构架端撑,将常规构架两端的端撑合二为一设置于构架中部,如图6所示。

图6 端撑部分结构

这种新型构架方式,一方面满足了构架的侧向稳定受力要求,另一方面也充分利用了土地和空间资源。本方案在构架中从上到下设置3层端撑,不同端撑仅尺寸有所不同,从受力情况来看最下层支撑的所受荷载最大,故仅对最下层支撑进行有限元分析。

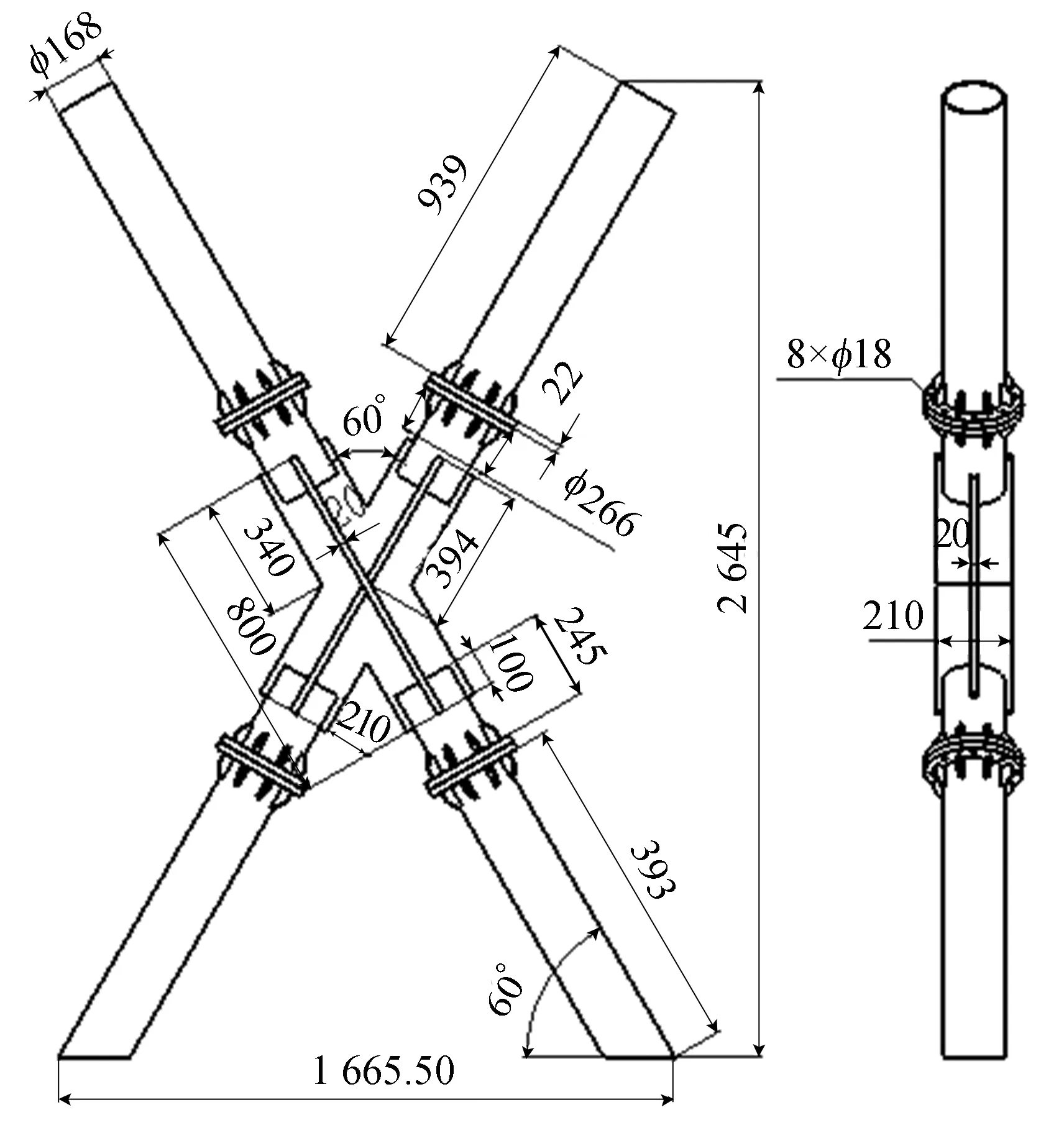

3.1 构架节点设计和荷载条件

根据最下层的尺寸设计要求,选用节点b进行变电站构架节点的设计。针对实际受力工况的要求,现对构架节点进行了尺寸和构型设计,其中构架节点尺寸详图如图7所示。

图7 构架节点尺寸详图

构架节点的焊接钢板、法兰盘、各支管以及加劲肋板均采用Q345B钢材。

由于节点模型采用法兰盘连接,因此对法兰处螺栓连接的处理显得十分关键。根据机械设计手册[13]中螺栓强度的计算方法,螺栓的计算分为4种,分别如下:

(1) 受轴向荷载的松螺栓连接。

(2) 只受预紧力的紧螺栓连接。

(3) 既受预紧力又受轴向荷载的紧螺栓连接。

(4) 受轴向荷载作用的铰制孔螺栓连接。

本文法兰连接的螺栓受预紧力和轴向工作荷载共同作用。基于此螺栓连接要求,决定采用梁单元建模,不需要定义接触,同时线体模型的梁单元包含螺栓预紧力及法兰连接面之间的摩擦接触[14]。这样的建模方式可以间接地求出螺栓的第3种受力状态的应力。虽然梁单元建模无法得到真实的应力状态,但可以正确求出螺栓受力的边界条件,即得出梁单元的轴向力和横向剪切力,进而由公式得出相应螺栓的应力。

通过对变电站斜撑构架的实际受力情况进行分析可知,该构架节点在使用过程中主要考虑自重荷载、导线荷载和风荷载。荷载工况的设计按照承载极限状态,综合考虑以上3个因素,取用相应的分布系数,按照以下公式进行设计,即

1.0×自重+1.3×导线荷载+

1.4×结构风荷载。

根据上述荷载条件的设计,利用MIDAS/Gen软件提取荷载效应的基本组合下构架斜撑交叉最下层交叉节点处的单元内力,其管件单元编号如图8所示,内力提取结果见表2所列。

图8 端构架节点单元

表2 荷载工况节点单元内力kN

上述节点单元内力均是在荷载控制工况条件下获取的。通过对比2个工况可以发现其受力形式基本一样,但荷载工况2的受力较大,本文以荷载工况2进行分析。同时为了保证结构设计的安全可靠,按照超载1.5倍进行结构数值分析。

3.2 工程应用分析结果

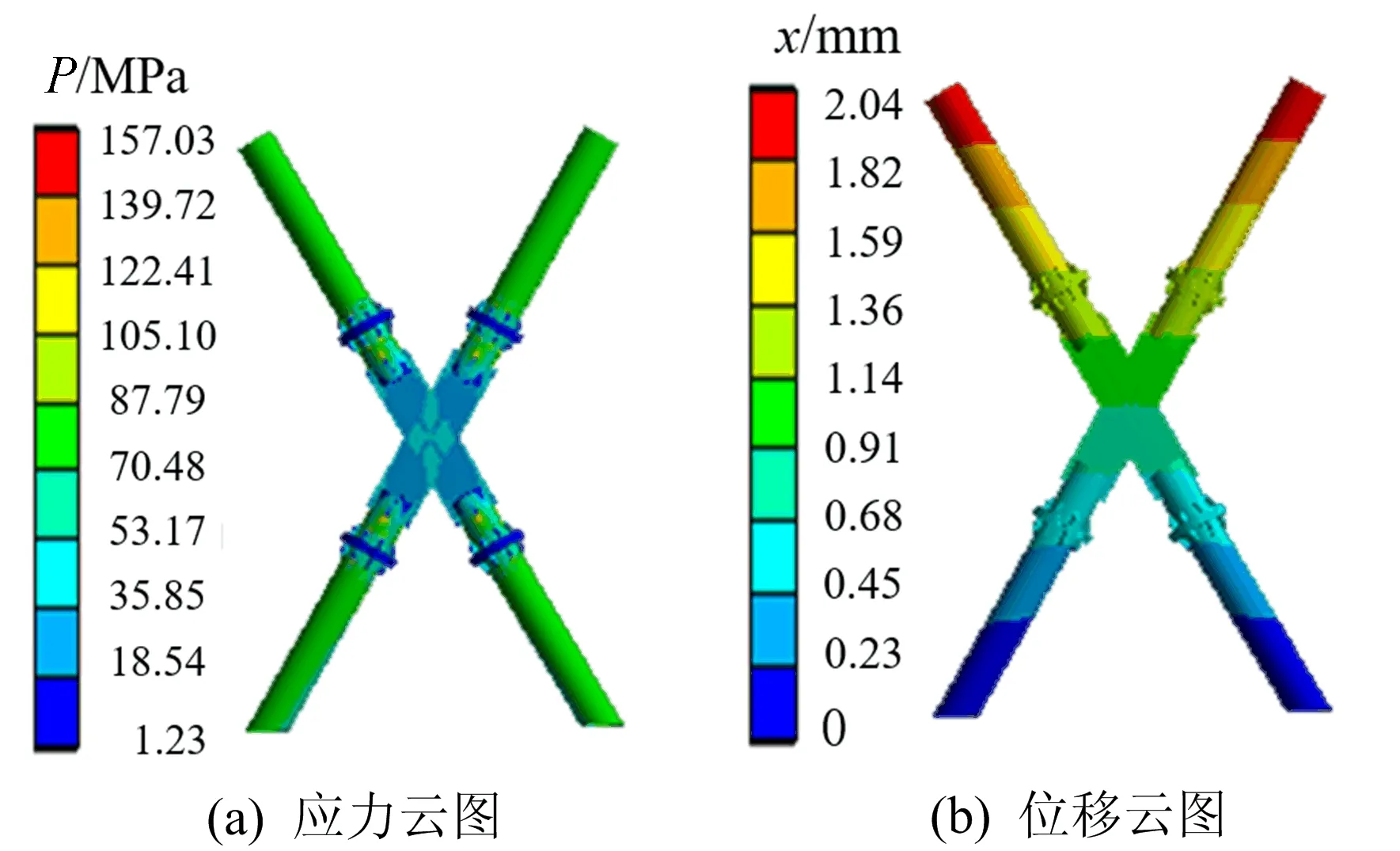

在1.5倍超载作用下,可得到整体构架节点的Von-Mises应力云图和位移云图,如图9所示。

从图9a可以看出,构架节点在该荷载工况下的最大应力为157.03 MPa,远小于材料的屈服强度。通过对应力云(图9a)进行独立带处理,发现只有中间焊板节点与短法兰管连接的小部分区域应力超过100 MPa,结构其他区域应力均低于此数值,因而结构整体较为安全。

从图9b可以看出,构架节点的最大位移为2.04 mm,整体位移较小,因此可以得出该构架节点的刚度满足性能要求。通过以上分析可知,该构架节点在此实际荷载工况下有良好的力学性能表现,能满足构架端撑结构的性能要求。

图9 构架整体节点应力和位移云图

4 结 论

本文在传统X型节点的研究基础上提出了新型法兰管焊板式X型节点,设计了3个节点模型并进行了构造分析和力学性能数值模拟,以研究其力学性能的表现。通过对节点模型的极限承载力研究以及用作变电站构架节点的实际工况校核,可得以下结论:

(1) 在2种常用的理想工况下,新型焊板式X型节点在极限承载力的性能表现优于传统的插板式X型节点,整体承载力较大,且各部分未出现较大应力集中现象和较大变形量。

(2) 新型焊板式X型节点2用作变电站构架节点时,在实际的荷载工况条件下发现其应力和位移均满足性能要求,因此该节点理论上可以用于实际工程,且具有安全可靠的特点。在条件允许的情况下,可以用足尺模型进行相应的试验验证。

(3) 通过有限元的研究发现,该新型节点型式力学性能满足相应要求。在极限承载力分析时,节点极限承载力都比较大,因此在满足设计要求的情况下,需要对节点模型的尺寸进行优化改进。