常压塔冷回流段塔壁腐蚀泄漏及解决措施

田利鑫

(中国石油锦西石化分公司,辽宁 葫芦岛 125001)

北蒸馏装置按加工大庆原油设计。自2018年初开始大量加工大庆-俄罗斯混合原油(俄罗斯原油掺炼量为10%),同时掺炼俄罗斯ESPO原油及其他品种外油。2019年以来,不仅俄罗斯原油(俄油)掺炼量增加至15%,而且装置加工负荷持续维持在高位。由于装置加工俄罗斯原油含硫高和含氯高,因此,导致装置的腐蚀风险增加的同时,结合装置处于开工末期这一实际情况,开展了腐蚀风险评估,辨识出装置现存腐蚀风险点,并针对一些高腐蚀风险点,紧急采取了水洗、补强、监控、工艺调整等措施,有效地降低了腐蚀风险。

1 腐蚀情况概述

2019年8月27日对常压塔进行高空巡检时,在塔顶第2层平台闻到汽油味,随即启动应急预案,安全可控后,拆保温层检查发现,汽油段塔壁发生腐蚀泄漏。

北蒸馏常压塔2005年设计改造,2006年8月投产使用。该塔规格φ4 600 mm×52 387 mm×14/16/18 mm,材质16MnR,采用高效浮阀塔盘,最高温度370 ℃,压力0.09 MPa。塔顶泄漏段φ4 600 mm×14 mm。泄漏位置为常压塔顶冷回流分布管下第一层塔盘液层处塔壁,经检查腐蚀泄漏处呈现直径5 mm蜂窝状的点蚀形态。

2 腐蚀原因分析

2.1 混炼原油腐蚀性介质含量变化

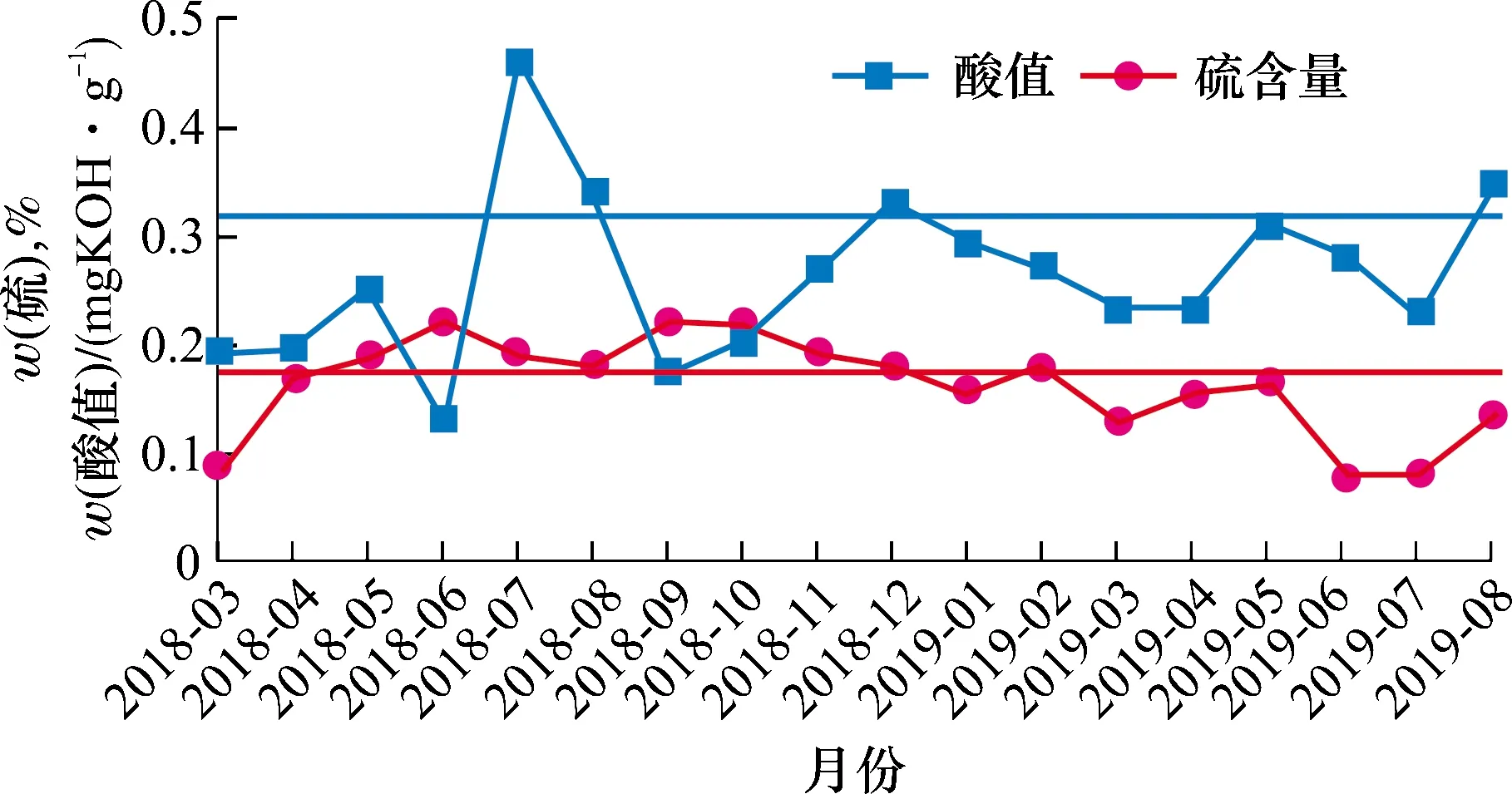

(1)混炼原油酸值及硫质量分数变化见图1。混炼原油中氮质量分数变化情况见图2。从图1可以看出,北蒸馏装置自2018年3月以来混炼原油酸值基本维持在0.2 mgKOH/g以上,硫质量分数平均为0.11%。混炼原油酸值、硫质量分数相比装置加工大庆原油期间均有明显升高,酸值平均值为0.2 mgKOH/g(超出设计值0.10 mgKOH/g),最高0.46 mgKOH/g。硫质量分数平均为0.15%,最高为0.22%。

图1 混炼原油酸值和硫质量分数

图2 混炼原油氮质量分数

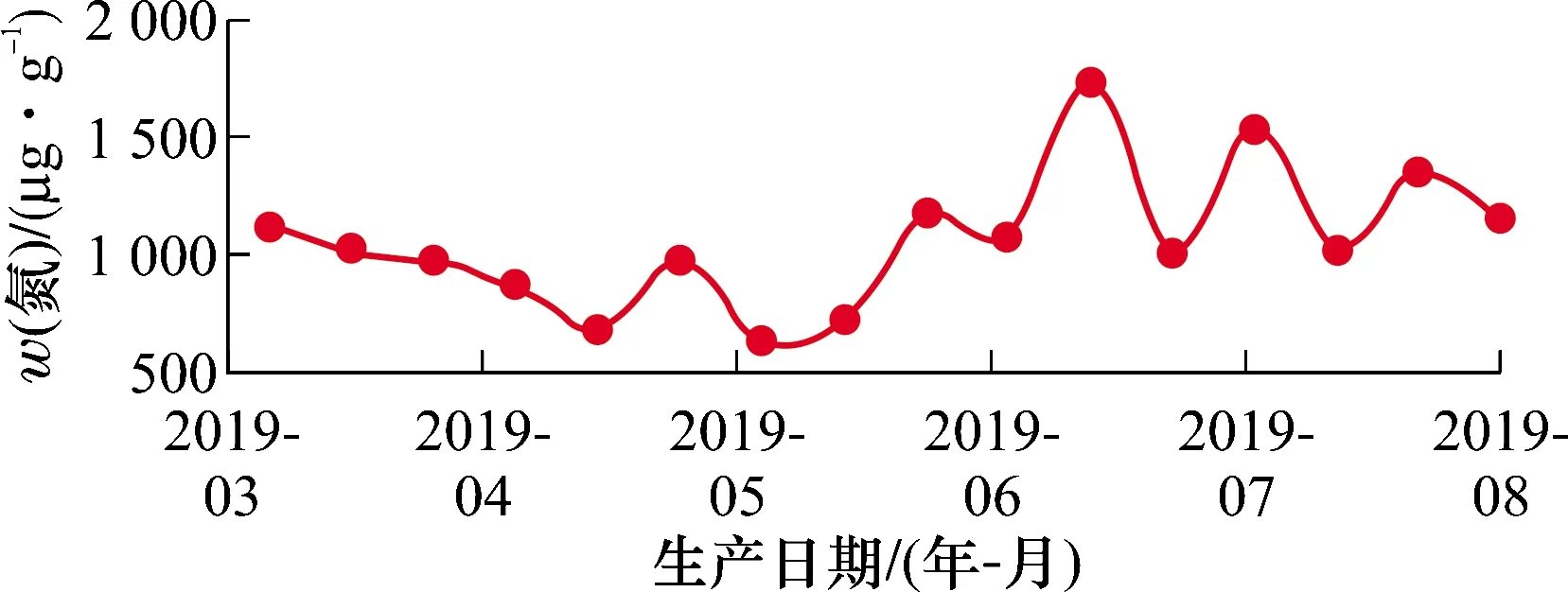

从图2可以看出,2019年1—8月混炼原油氮质量分数平均为1 034 μg/g,最高1 751 μg/g,2019年5月以后混炼原油氮含量明显升高。混炼原油腐蚀性介质含量升高,势必造成装置“三顶”低温部位H2S-HCl-H2O型腐蚀及结盐腐蚀风险加大。常压塔顶冷回流分布管下第一层塔盘液层处塔壁低温部位发生了露点腐蚀。

北蒸馏装置脱后原油总氯质量分数变化见图3。从图3可以看出,2019年1月—2019年8月电脱盐后进装置原油总氯质量分数多数超过3 μg/g,总氯含量高造成常压塔顶低温部位HCl-H2S-H2O腐蚀风险增加。

图3 脱后原油总氯质量分数

2.2 常顶温度控制

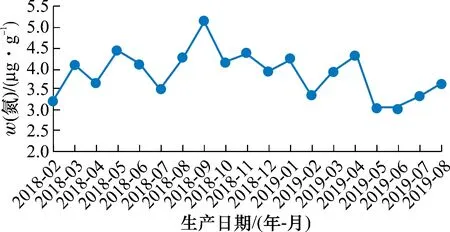

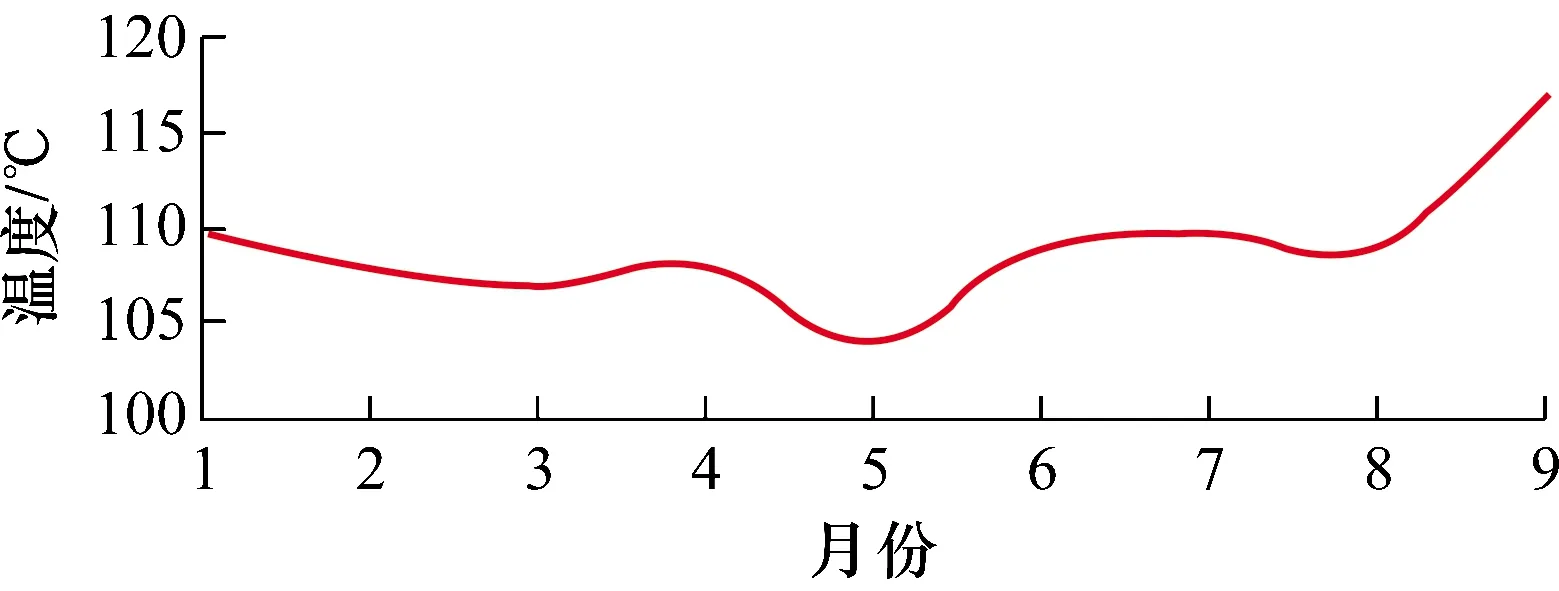

根据北蒸馏装置基础数据,计算常压塔露点温度为92 ℃。按照“三顶”露点温度计算值和塔顶温度高于露点温度14 ℃要求,常顶温度控制在大于106 ℃,实际操作中常顶温度为104~110 ℃,北蒸馏装置常顶温度控制见图4。由图4可知,常顶温度控制偏低,发生低温HCl-H2S-H2O腐蚀倾向增大。应提高塔顶温度不低于115 ℃。

图4 常顶温度控制

2.3 装置加工负荷

2018年1月—2019年8月北蒸馏装置加工负荷持续维持在高位,加之掺炼的俄油轻组分比例高,常压塔顶负荷相对以前大幅度上升,加大了对常压塔顶冷回流分布管下第一层塔盘液层处塔壁(油气、水汽相变部位)的冲刷,导致该处塔壁减薄直至发生腐蚀泄漏。

2.4 注水水质及注氨水影响

北蒸馏装置常压塔顶改注净化水之前一直回注塔顶切水,塔顶切水水质差,加重了塔顶系统结盐腐蚀风险,可导致塔壁腐蚀减薄。

北蒸馏常顶加注氨水调节pH值,由于注氨水点温度偏高,少量氨水容易从液相水中进入气相,不仅很难发挥中和酸性气的作用,而且气相中氨气遇氯化氢会产生结盐问题,在注水量不足情况下,加注氨水在一定程度上加剧了结盐和腐蚀。目前常顶已停注氨水。

2.5 注水量不足

受限于常顶系统现有注水条件,常顶实际注水量偏小,常顶冷凝水存在氯离子含量偏高现象,塔顶系统存在腐蚀风险。

常顶回流罐脱水不够彻底,经分析含有微量水(112 μg/g),塔顶回流未被完全洗干净,将腐蚀性物质带入常压塔循环,增大了塔壁腐蚀风险。

3 应急措施

(1)由于泄漏发现及时,处于早期渗漏状态,在设备降温降压之后,首先采用带压堵漏止住漏点,随后对发生腐蚀减薄的第一、第二层塔盘液层位置进行贴板补强处理,贴板尺寸为1 200 mm一周,钢板厚度为12 mm(见图5、图6)。

图5 常压塔塔体环截面展开图

图6 常压塔贴板补强施工

(2)完善此部位测厚方案,利用超声波相控阵设备对泄漏处第一层塔盘液层位置上下各150 mm区域开展面扫描测厚,测厚数值出现小于10 mm,再利用超声波测厚仪进行定点测厚。经过测厚发现,泄漏点水平向右500 mm处有区域性减薄,最薄点6.8 mm,正背面有一区域测厚数值为7~9 mm,其余部分无明显减薄。以第一层塔盘向下600 mm(即第二层塔盘)为基准面,上下各150 mm高度再进行一周扫描测厚,发现离泄漏点正下右侧1 m处有区域性减薄,测厚数值为7~9 mm,正背面发现2点测厚数值为7~8 mm 的小面积区域性减薄,其余部分无减薄现象。采用相同方式对第三层塔盘位置进行一周扫描测厚,测厚数值为12.5~14 mm,无明显减薄。再利用测厚设备对第四层塔盘相同区域进行上下扫描和点测,未发现减薄现象。

4 管控措施

(1)依据北蒸馏装置目前材质,结合各原油标定报告,通过计算设定混炼原油硫质量分数和酸值的预警值分别为硫质量分数小于0.18 %,酸值小于0.31 mgKOH/g。

依照北蒸馏装置原油的硫含量和酸值设定预警值优化调整操作,力求原料硫含量和酸值平稳,一旦加工混合原油的硫质量分数和酸值超过预警值,车间应及时做好工艺防腐蚀优化控制和腐蚀隐患排查等项工作,进一步降低原油硫含量和酸值波动带来的腐蚀风险。

(2)在保障产品质量基础上,提高常压塔塔顶温度,目前塔顶温度已控制在不低于115 ℃。

(3)加大常压塔顶馏出线注水量,在保证塔顶冷凝水pH值6.5~8.0,铁离子质量浓度不大于3 mg/L基础上,调整氯离子质量浓度不大于30 mg/L。

(4)适当降低塔顶冷回流量,并优化回流罐切水操作,提高切水频次,确保回流汽油不带水。

5 结 论

(1)常压塔顶温度控制偏低和装置加工负荷维持在高位,是常压塔发生腐蚀泄漏的主要原因。

(2)采取带压堵漏和贴板补强应急措施,确保了常压塔继续在役运行。

(3)提高常压塔顶控制温度不低于115 ℃、加大常压塔顶馏出线注水量和停注氨水等有效措施的实施,有助于常压塔稳定运行。