综采工作面切顶留巷临时支护技术研究应用

张能旺

(山西汾西矿业(集团)有限责任公司 曙光煤矿, 山西 孝义 032300)

我国煤矿井下工作面开采原来以121工法为主,每个回采工作面需布置两条回采巷道,且工作面需留设一定宽度的区段煤柱,造成矿井采掘接替紧张、回采率低等问题。为此,何满朝等提出切顶卸压自成巷无煤柱开采技术,并在许多矿井进行了实践,取得了显著的经济和社会效益[1-4]. 其研究重点集中在“切顶卸压+恒阻大变形锚索”主体支护,对于切顶留巷期间的临时支护研究较少,盲目采用单体支柱进行临时支护,不利于矿井生产经济性、安全性、科学性的实现。以山西汾西矿业(集团)有限责任公司曙光煤矿1226运输巷为背景,在确定其主体切顶支护方案的前提下,对临时支护技术进行研究及应用,以保证巷道围岩的稳定性。

1 工程概况

曙光煤矿位于山西省孝义市,主采2#、3#煤层,生产规模90万t/a,现阶段2#煤层布置1226综采工作面,区段标高为+960~+1 105 m,相对高差145 m. 1226工作面煤层均厚为2.85 m,工作面走向推进长度1 562 m,工作面开切眼长度180.5 m,沿顶底板割煤,不留顶底煤,平均采高为2.85 m. 为提高工作面回采率及巷道利用率,设计在1226运输巷采用无煤柱沿空留巷技术。

2 1226运输巷支护技术

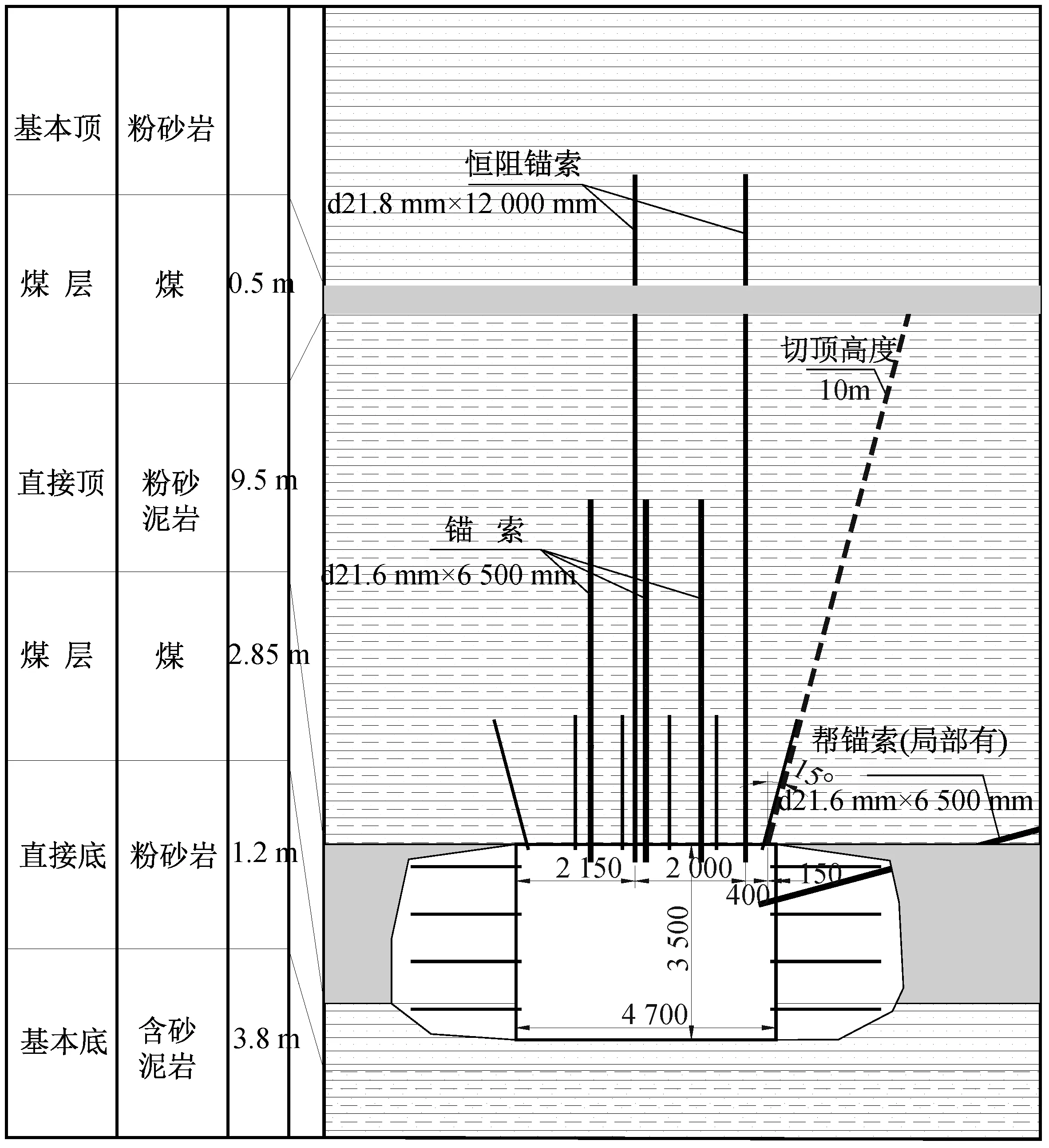

1226运输巷掘进期间采用“锚网索梁”永久支护方式,顶板每排采用6根d20 mm×2 400 mm的左旋螺纹钢锚杆配合4.5 m的钢筋托梁进行支护,顶锚杆锚固剂采用MSK2355、MSZ2355各一卷。锚索采用d21.6 mm×6 500 mm的钢绞线,布置在两排锚杆中间,采用“三花”布置方式,树脂锚固剂采用MSK2355、MSK2355、MSZ2355各一卷。两帮每排各支设4根d20 mm×2 400 mm的左旋螺纹钢锚杆,在巷道右帮2#煤层与夹矸分界处打设一根点锚索,锚索与巷道右帮成75°角,锚索的排距为2 m,锚索采用d21.6 mm×6 500 mm的钢绞线配合300 mm×300 mm×12 mm的四方铁板进行支护,锚固剂采用MSK2355、MSK2355、MSZ2355各一卷。

3 巷道切顶卸压+恒阻大变形锚索留巷支护

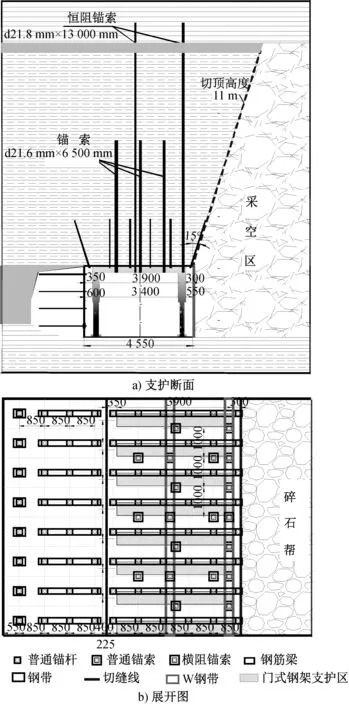

1226运输巷采用以“切顶卸压+恒阻大变形锚索支护”为主体的支护方案,通过预裂切缝爆破,在局部范围切断工作面顶板应力传递,减弱巷道顶板压力,保护巷道顶板完整性。具体方案:在1226工作面运输巷靠近回采侧范围内进行切顶爆破,切缝孔距巷道回采侧帮150 mm,切缝面由竖直方向向采空区旋转15°,切缝孔间距设计为600 mm,切顶钻孔垂直高度为10.0 m,施工时至少超前工作面50 m.

采用恒阻大变形锚索控制顶板下沉,恒阻大变形锚索加固方案:锚索d21.8 mm,长度为12 m,恒阻器d85 mm,长450 mm,恒阻值为32 t,可伸缩量为150 mm. 1226工作面运输巷和材料巷共布设2列恒阻大变形锚索,第一列恒阻锚索距切缝钻孔400 mm(距回采侧煤帮550 mm),排距1 000 mm;第二列中线偏实体煤侧200 mm,排距2 000 mm. 恒阻锚索相邻锚索之间用3 mm×280 mmW钢带连接(平行于巷道走向)。预裂钻孔及恒阻锚索支护见图1.

图1 1226运输巷留巷支护示意图

4 巷道分区临时支护方案

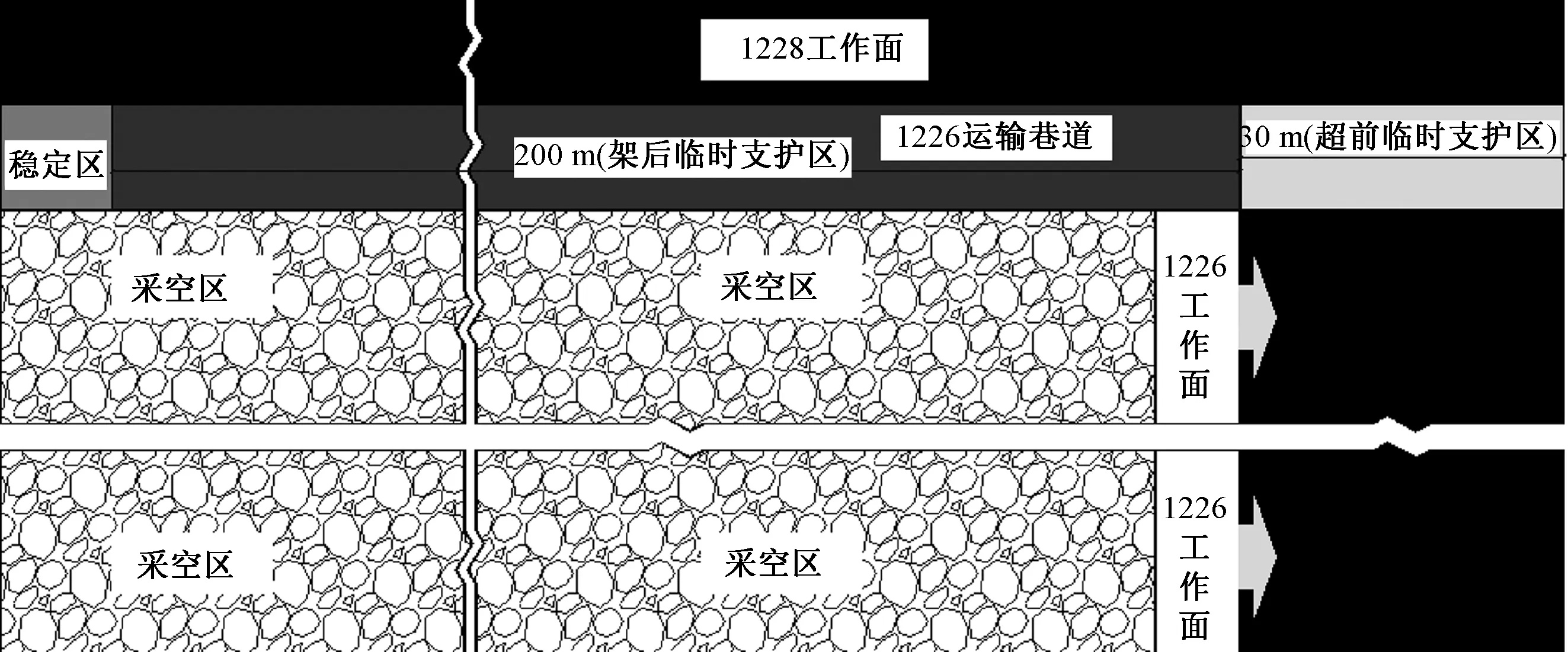

工作面回采期间,巷道与工作面相对位置发生变化时,受到的采动影响大小也发生变化。工作面前方一定范围内,巷道围岩受超前支承压力的影响;工作面附近,巷道受采煤机割煤、采空区顶板垮落的动压影响;工作面后方一定范围内,巷道仍受采空区顶板垮落的动压影响,需要持续变形一段时间才能最终稳定。因此,将工作面附近的1226运输巷划分为3个区:超前支护区(工作面前方30 m),架后临时支护区(架后0~200 m)和成巷稳定区(架后200 m之后),分区见图2.

4.1 超前支护区

工作面前方30 m内的运输巷受超前支承压力的影响,巷道围岩易出现较大的变形,故设计采用单体液压支柱配合π型梁进行临时补强支护,采用一梁三柱垂直巷道轴线方向布置,排距为1.0 m,超前支护长度不小于30 m.

4.2 架后临时支护区

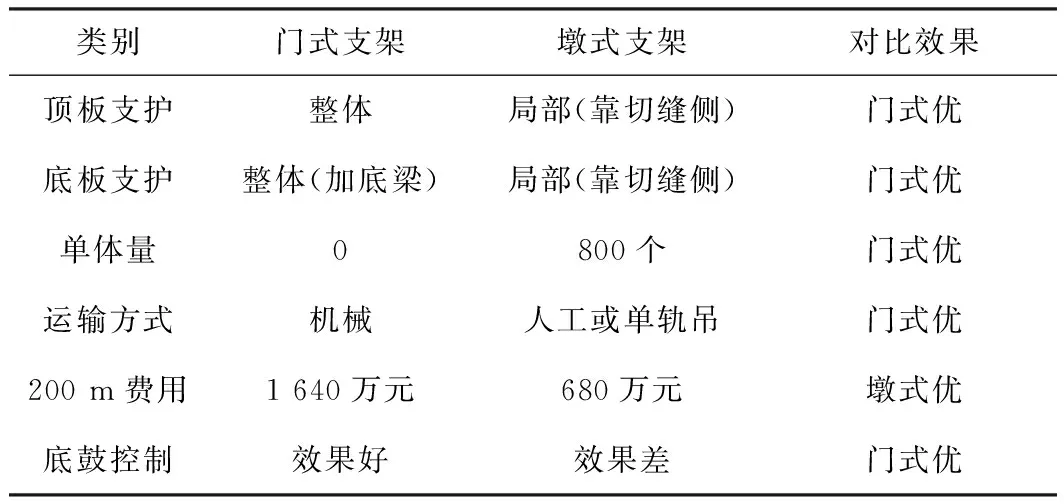

工作面后方0~200 m,采空区顶板逐渐垮落,动压影响较为剧烈。因此,在架后0~200 m,顶板需要临时加强支护。现有的架后临时支护主要有单体临时支护、单体+墩式支架临时支护和门式刚架临时支护[5-6]. 其中单体支柱主要用于浅埋深、薄煤层、压力比较小的留巷支护,曙光煤矿开采深度大,巷道内压力显现明显,因此主要从单体+墩式支架临时支护和门式钢架临时支护之间选择。单体+墩式支架临时支护和门式钢架临时支护对比见表1.

为确保1226运输巷的切顶留巷效果,对门式支架与墩式支架综合分析比较后,最终确定采用门式支架进行1226运输巷的架后临时支护。1226运输巷为矩形断面,根据自然平衡拱理论,作用在深埋岩体巷道顶部的围岩压力为自然平衡拱内岩体的自重,顶板最大松动范围为[5-6]:

图2 巷道不同位置临时支护图

表1 门式支架与墩式支架对比表

(1)

式中:

hg—顶板最大松动范围,m;

a—巷道宽度的一半,m,取2.35;

c—帮部最大破坏范围,m,取3.5;

fd—顶板硬度系数,取2.

由式(1)可得,hg=2.925 m,按照最危险的情况考虑,顶板松动范围内的岩体自重全部由门式支架承担,则所需的门式支架支护力为[7]:

N=hgγ(2c+2a)d

(2)

式中:

N—所需支护力,kN;

hg—顶板最大松动范围,m,取2.925;

γ—岩层平均重力密度,kN/m3,取25;

c—巷道两帮破坏范围,m,取3.5;

a—巷道宽度,m,取2.35;

d—支护排拒,m,取1.5.

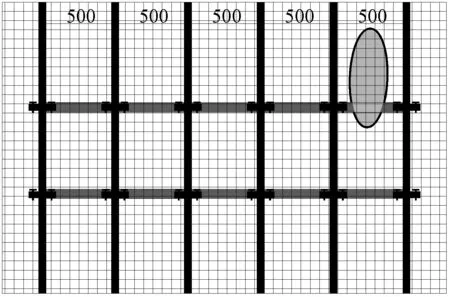

由式(2)可得,N=1 283.34 kN. 根据压强公式P=N/S,可算出所需支护压强至少需0.182 MPa. ZLQ2826/22.5/38型门式支架初撑力为1 978.2 kN,工作阻力为2 826 kN,均大于所需支撑力,因此确定采用ZLQ2826/22.5/38型门式支架。1226运输巷锚杆排距为1 000 mm,为有效避让顶板锚杆、锚索,确定门式支架架间距为1 500 mm,留巷加强支护长度按照200 m考虑,共需134架门式支护装置。相邻门式支护装置横梁之间通过矿用高强度圆环链及紧链器连接,实现相邻门式支护装置之间的连接,避免因立柱卸压发生倒架。门式支架布置方式见图3.

图3 运输巷道门式支护临时支护展开图

为防止采空区的矸石滚落至巷道内,支架靠近采空区一侧挂设钢筋网,钢筋网上部与顶板金属网捆扎在一起,钢筋网由d6 mm的钢筋焊接而成,尺寸为1 700 mm×1 000 mm,钢筋网挂设完成后,在采空区侧布置可伸缩36U型钢,U型钢长2.6 m(可根据巷道高度适当调整),U型梁排距为500 mm,布置见图4.

图4 架后临时支护侧视图

4.3 成巷稳定区

滞后采煤工作面200 m以上的巷道内,当围岩趋于稳定时,将门式支架撤去,保留可伸缩U型钢进行挡矸支护,根据巷道内瓦斯浓度、采空区漏风情况,确定是否进行碎石帮侧喷浆处理。喷浆时采用水泥砂浆,喷浆厚度不小于50 mm,必要时进行复喷。

5 应用效果

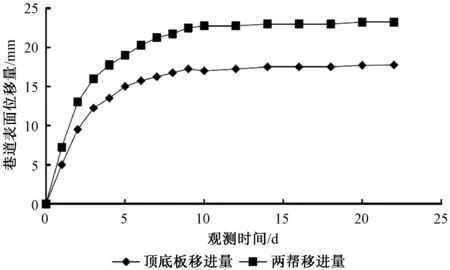

5.1 监测点布置及监测周期

曙光煤矿1226运输巷沿空成巷施工后,在现场进行了巷道表面位移量监测,布置83组测点,每组测点包括2个点:顶板(A点)、底板(B). 监测方法:用收敛仪分别测量各测点到基准点的距离,两测点相邻两次测试数据的差值即为两点相对移近量,以此累加相邻两次测试数据的差值即可得两点相对总移近量,测量精度0.1 mm. 巷道表面位移监测为实时在线监测,每次获取的观测数据需要做好记录表及时整理,共进行为期21天的监测。

5.2 支护效果评价

对现场监测得到的数据整理得到图5,成巷初期巷道围岩位移量快速增大,成巷约10天后围岩趋于稳定,两帮移近量稳定在23.5 mm左右,顶底板移近量稳定在16.3 mm左右,巷道变形量小,支护效果良好。

图5 围岩位移量变化曲线图

6 总 结

1) 以“切顶卸压+恒阻大变形锚索支护”为主体的切顶留巷技术应用期间,临时支护对于留巷围岩稳定非常关键。工作面超前段受超前支承压力的影响,可采用单体柱或单体柱+工字钢进行补强支护,超前支护距离不小于100 m;工作面开采时,顶板开采垮落,动压明显,可采用门式支架等强度高、整体性强的临时支护方式,工作面后方顶板从垮落到稳定需要一定的时间,因此距工作面较近的架后区域不仅需要进行顶板补强支护,还需进行挡矸支护,采用可伸缩U型钢挡矸支护效果良好;当巷道距工作面较远时,顶板运动基本趋于稳定。矿压监测结果表明,巷道顶板稳定后,可将架后临时支护的设备撤掉,只进行挡矸支护即可。

2) 围岩位移监测结果表明,留巷期间围岩稳定后,两帮移近量稳定在23.5 mm左右,顶底板移近量稳定在16.3 mm左右,围岩稳定性良好,能够满足1228接替工作面的生产需求。