低透气性软煤层瓦斯抽采钻孔封孔参数的确定

郝瑞云

(山西煤炭进出口集团 科学技术研究院有限公司, 山西 太原 030002)

目前,我国瓦斯治理普遍采用顺层平行长钻孔抽采瓦斯[1-2]. 在低透气性松软煤层,抽采钻孔采用密集布置,因封孔密封性差,钻孔瓦斯流量衰减快,导致抽采瓦斯流量小、瓦斯浓度低,造成抽采效果不佳[3-5]. 尤其在松软煤层中由于钻孔围岩受二次应力作用,导致钻孔围岩裂隙发育严重,与煤壁裂隙贯通,与外部环境联通形成导气通道。外部气体在联孔高负压作用下沿裂隙通道渗入钻孔内,造成瓦斯抽采浓度低,同时封孔难度增加,严重影响瓦斯抽采效果,给煤矿安全生产带来隐患。因此,提高钻孔密封性及瓦斯抽采浓度成为低透气性松软煤层亟待解决的工程难题[6].

以霍尔辛赫矿3#煤层为背景,为提高钻孔瓦斯抽采效果,对软煤顺层瓦斯抽采钻孔封孔参数进行研究,采用数值模拟及理论计算,分析钻孔破坏变形规律,确定最优封孔参数。

1 工程概况

霍尔辛赫矿3#煤层埋深 550 m左右,煤层平均厚度5.6 m,构造较简单,属于稳定煤层。钻孔d113 mm,计算建模尺寸为长286 m×宽5 m×高86 m,模型共35 800个单元体,26 000个网格节点。煤层钻孔采用摩尔库伦本构模型,岩石物理力学参数见表1,模拟钻孔在等围压作用下变形破坏特性。上覆岩层重量由模型顶部施加均布载荷实现,其余边界设置为固定边界。

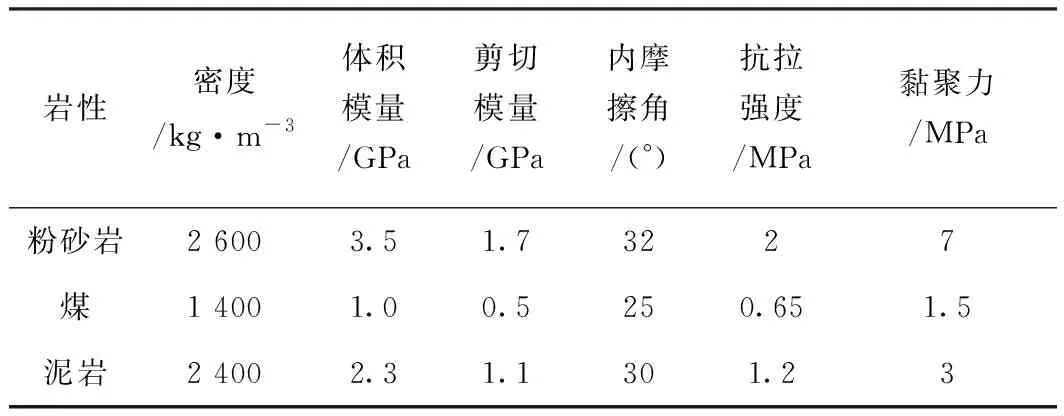

表1 岩石物理力学表

2 数值模拟分析

2.1 钻孔应力模拟分析

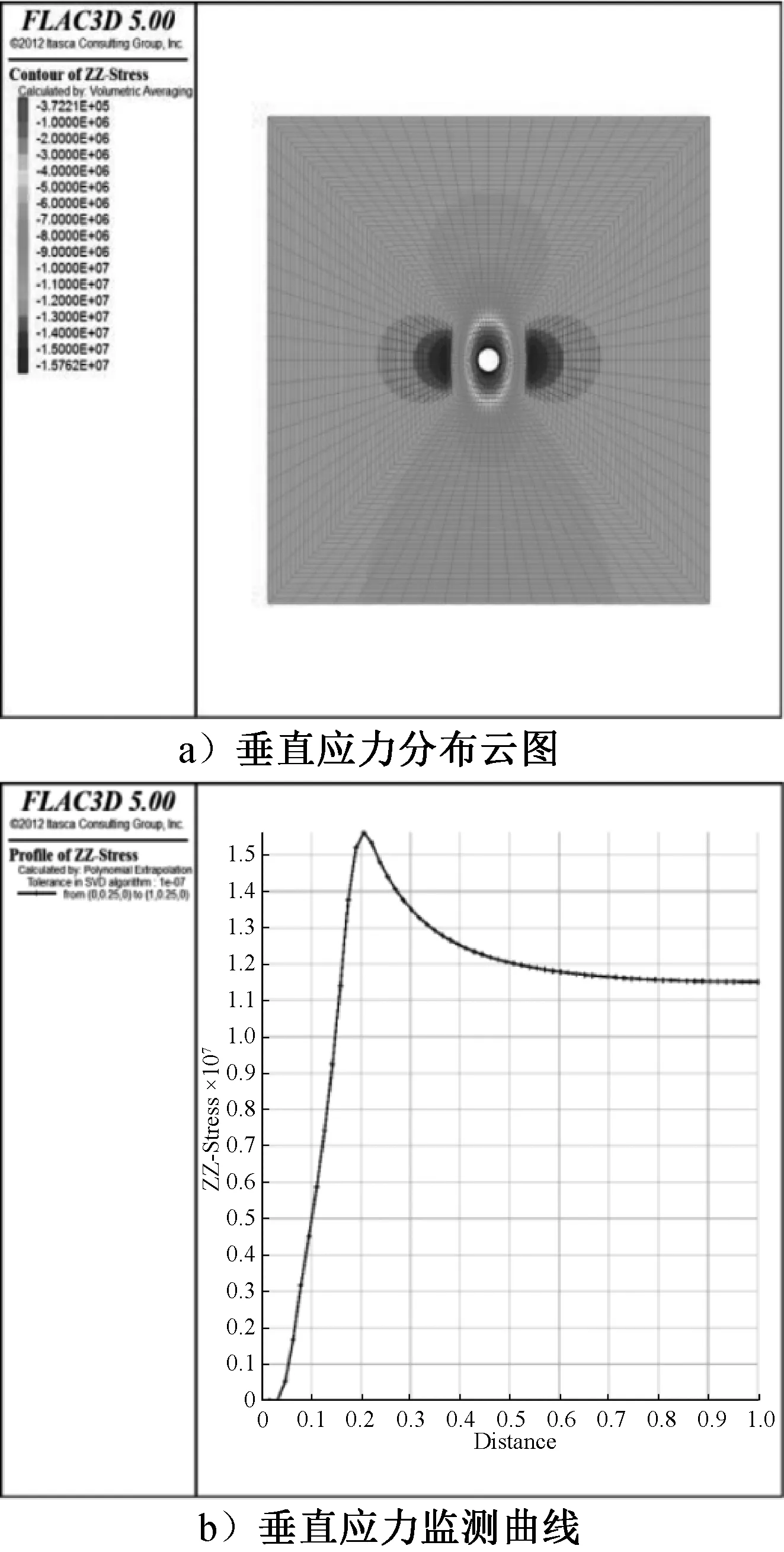

钻孔垂直应力云图与监测曲线见图1. 从图1a)可以看出,钻孔垂直应力分散在其四周,呈上下、左右对称式分布,垂直应力集中区发生在钻孔左右两侧,钻孔上下为卸压区。从图1b)可以看出,钻孔左右两侧垂直应力上升区为0~0.25 m,最大应力峰值为15.6 MPa,垂直应力下降区为0.25~0.5 m,应力下降为11.7 MPa后保持稳定不变。

图1 钻孔垂直应力云图及监测曲线图

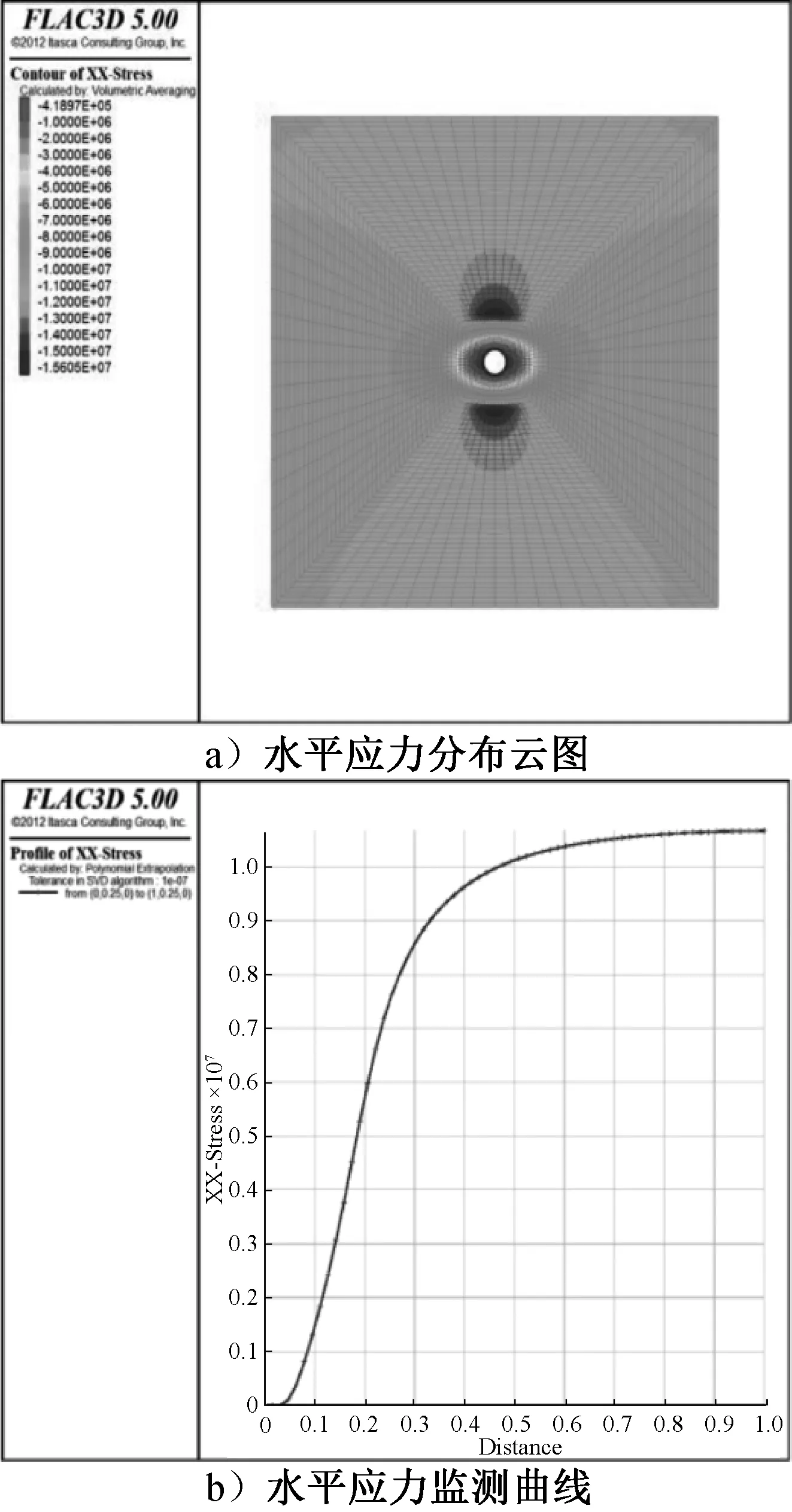

钻孔水平应力分布云图及水平应力监测曲线见图2. 从图2a)可以看出,钻孔在等围压作用下水平应力呈四周分散状,上下、左右对称式分布,水平应力集中区发生在钻孔上下两侧,钻孔上下为卸压区。从图2b)可以看出,钻孔左右两侧水平应力卸压区为0~0.5 m,水平应力急剧增加至10.6 MPa后,保持稳定不变。

图2 钻孔水平应力云图及监测曲线图

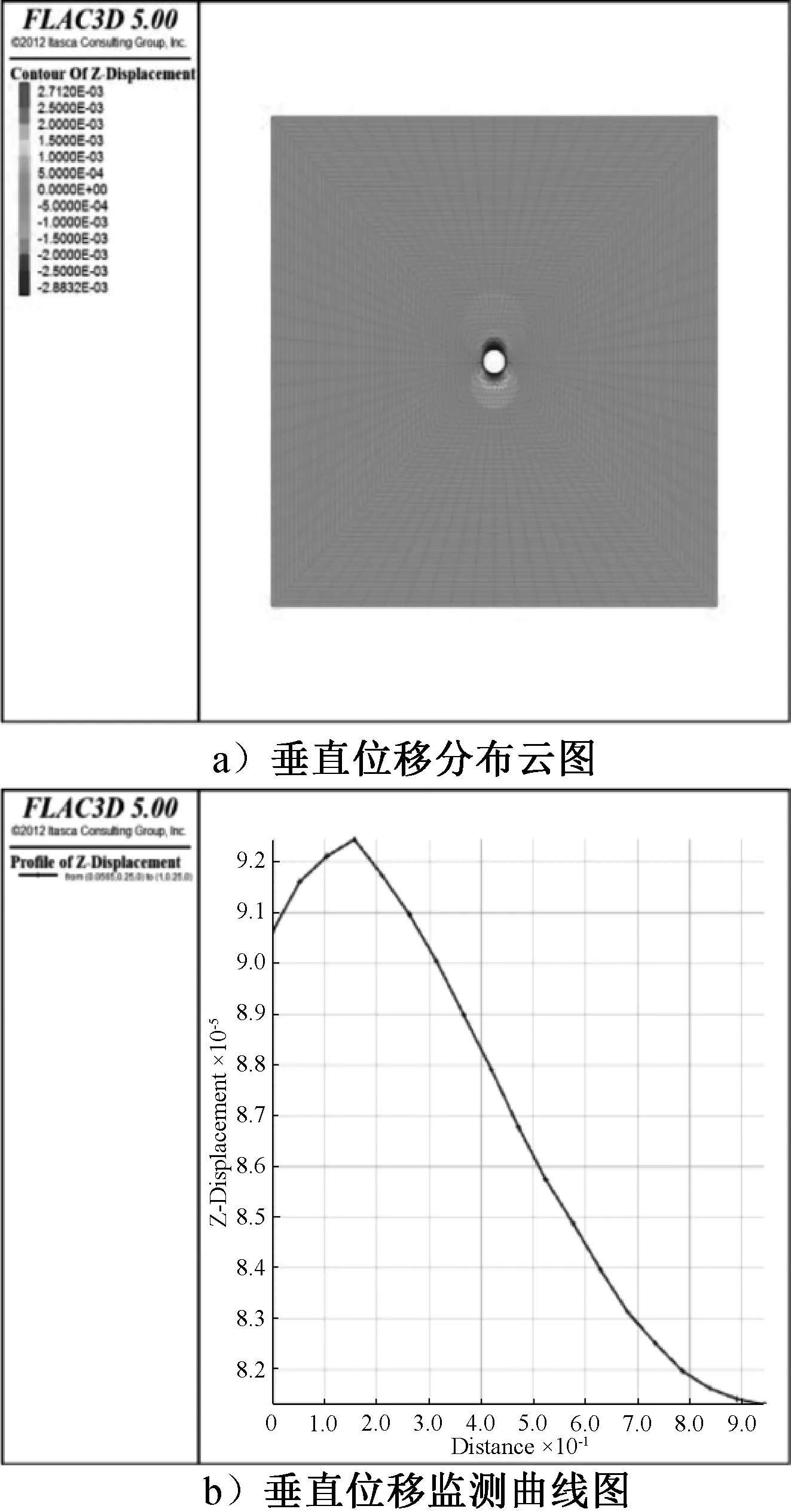

2.2 钻孔位移模拟分析

钻孔垂直位移云图及位移监测曲线见图3. 从图3a)可以看出,钻孔垂直位移呈上下、左右对称式分布,受上下垂直应力作用影响围岩破碎严重,影响范围是钻孔直径的5~6倍。从图3b)可以看出,位移量沿钻孔径向逐渐减少,在距离钻孔壁0~0.18 m位移量变化速率较快,位移有增大趋势,最大位移量为2.88 mm,在0.18~0.5 m位移量变化缓慢,位移量逐渐减少,在0.5 m以外位移量保持恒定。

图3 钻孔垂直位移云图及位移监测曲线图

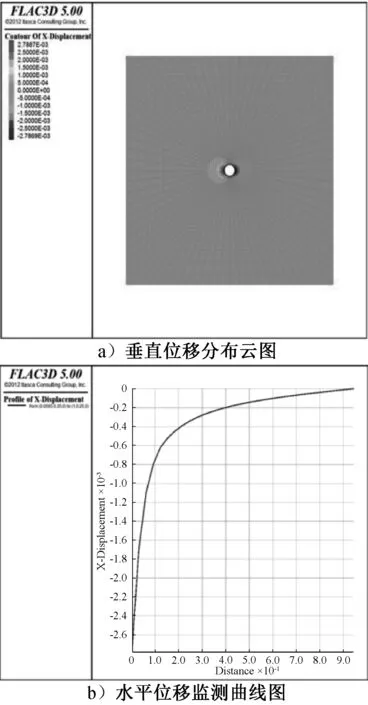

钻孔水平位移云图及位移监测曲线见图4. 从图4a)可以看出,钻孔水平位移呈上下、左右对称式分布,受水平应力作用左右两侧围岩破坏较为严重,最大水平位移量为2.88 mm,上下两侧无明显变化。从图4b)可以看出,水平位移量沿钻孔径向逐渐减少,在距离钻孔壁0~0.18 m位移量急剧降低,在0.18~0.5 m位移量变化缓慢,在0.5 m以外位移量保持恒定。

图4 钻孔水平位移云图及位移监测曲线图

通过模拟钻孔围岩煤体受力变形破坏特征,分析钻孔围岩应力及位移变化,认为钻孔周围0.18~0.5 m为应力集中区,应力峰值点在0.25 m处出现。研究得出钻孔围岩松动圈分布为距孔壁0~0.18 m为破碎区,0.18~0.25 m为塑性区,0.25~0.5 m为弹性区。

3 封孔合理参数计算

3.1 封孔深度

霍尔辛赫煤层赋存深度H=550 m,上覆岩层容重r=2 500 kN/m3,通过计算确定巷道围岩原始应力po=rh=13.75 MPa,内聚力c=1 MPa,内摩擦角φ=20°,修正系数取 1.5. 将参数带入围岩裂隙分布公式计算,可确定巷道围岩内破碎区半径RS=3.1 m、塑性区半径RS=6.21 m,弹性区半径RS=12.42 m.

通过计算确定巷道围岩松动圈分布塑性区半径为6.21 m,弹性区半径为12.42 m,钻孔封孔深度应满足覆盖塑性区延伸至弹性区,封孔范围为6~12 m. 《防治煤与瓦斯突出细则》中规定本煤层瓦斯抽采钻孔封孔深度不低于8 m,按照同比例的富余系数计算,确定现场封孔深度取值为8~16 m.

3.2 压裂深度

根据霍尔辛赫3#煤层巷道实际赋存条件,煤层平均厚度5.6 m,钻孔d113 mm,钻孔应力场按照各向等压计算为11.25 MPa,煤内聚力为c=0.24 MPa,内摩擦角为φ=30°,修正系数1.3. 将参数带入围岩裂隙分布公式计算,可确定钻孔围岩松动圈分布范围,煤体破碎区半径RS=0.17 m、塑性区半径RS=0.2 m及弹性区半径Re=0.4 m. 注浆密封应深入钻孔塑性区延伸至弹性区,确定合理压裂深度取值为0.2~0.4 m. 为保证注浆封孔效果能够渗入钻孔围岩发育裂隙当中形成密封层,余量系数取1.25,确定现场封孔压裂深度取值为0.25~0.5 m.

3.3 注浆参数

1) 注浆压力确定。

为保证注浆浆液在围岩裂隙中形成密封层,按照浆液扩散范围覆盖钻孔围岩塑性区,注浆扩散半径根据公式按最大值计算[7]:

式中:

Pg—注浆压力,MPa;

t—注浆时间,s,取900;

γg—注浆半径,cm,取63;

RZ—钻孔半径,mm,带压注浆取60;

ω—裂隙张度,cm,取0.04;

r—浆液黏度,MPa·s,取40.

由公式可确定注浆压力为1.3~1.5 MPa.

2) 注浆量确定。

注浆量对封孔效果产生直接影响。注浆量分为3部分:充填钻孔围岩裂隙注浆量、围岩压裂注浆量及钻孔封孔注浆量。注浆量根据公式计算[8]:

式中:

Vk—钻孔浆液体积,m3;

Vt—裂隙浆液体积,m3;

Vf—压裂浆液体积,m3;

Vg—封孔浆液体积,m3;

r—钻孔体积扩大系数,取1.3;

RZ—钻孔半径,mm,取60;

rc—筛管半径,mm,取25;

L—封孔深度,m,取8~16;

hf—压裂半径,mm,取12;

B—钻孔封孔段缝槽数量,一般取 1~3;

rg—裂隙半径,m,取0.025;

ω—压裂体积修正系数,取1.2;

φ—浆液余量系数,取1.2;

θ—浆液裂隙体积系数,取0.25.

通过公式计算确定最优封孔参数取值范围,在现场进行封孔作业时,封孔深度控制在8~16 m,封孔压裂深度控制在0.25~0.5 m,注浆压力控制在1.3~1.5 MPa,注浆量控制在 0.25~0.4 m3.

4 结 论

1) 通过模拟钻孔围岩煤体受力变形破坏特征,分析钻孔围岩应力及位移变化,认为钻孔周围0.18~0.7 m为应力集中区,应力峰值点在0.25 m处出现。得出钻孔围岩距孔壁0~0.18 m为破碎区,0.18~0.25 m为塑性区,0.25~0.5 m为弹性区,推出钻孔围岩裂隙发育深度为距孔壁0~0.25 m.

2) 通过分析钻孔围岩松动圈分布情况及理论计算结合现场实际确定最优封孔参数取值区间,得出最优的封孔深度为8~16 m,压裂深度为0.25~0.5 m,注浆压力为1.3~1.5 MPa,注浆量为0.25~0.4 m3.