矿用带式输送机监测监控系统的优化及应用

王 浩

(山西焦煤集团 技术中心, 山西 太原 030021)

矿用带式输送机是矿井煤炭运输的重要机械设备,在长期高速承载的运行下,输送机经常出现跑偏、打滑、撕裂等故障,影响正常生产。通过带式输送机监测监控系统可以实时监测设备运行状态,降低故障发生率,提高工作效率。目前,许多学者进行了监测监控系统的设计,从已有研究来看,监测监控系统精度较低,不能实现故障的准确定位且自动化水平较低,在井下恶劣的生产环境中,系统问题较多,工人维修操作难度大,影响生产的顺利进行[1-5]. 因此,对某矿输送机监测监控系统进行了优化设计,在EEMD算法基础上,实现了故障信息的准确判断,且进行了现场调试。

1 带式输送机监测监控系统设计

根据2016 年版《煤矿安全规程》和GB 3836.4-2010《爆炸性环境:由本质完全型“i”保护的设备 第4部分》,输送机监测监控系统的设计必须满足以下条件:

1) 满足井下恶劣的开采条件,且系统电路需具备一定的防潮、防尘功能。

2) 在系统硬件以及软件的选择上,必须具有一定的可靠性,保证电路系统的稳定性。

3) 监测监控系统需具备实时监测和显示设备运行状态,且要求系统的集成度高,便于工作人员操作。

4) 为了便于系统的升级拓展,需提供足够的接口提高系统的可拓展性。

5) 系统的设计需经济合理,适应矿井开采条件。

1.1 系统硬件设计

带式输送机监测监控系统的设计分为硬件和软件两部分。硬件设计的核心是监测主机,其负责整个系统数据的监测采集,为了实现系统的稳定性、强大的运算能力及丰富的外界口功能,选用MIO-5250主板。主板参数:采用Inter1NM10处理器,Dual-Core 1.6 GHz/1.86 GHz的主频,4 GB的内存,128 GB的固态硬盘,12VIA的电源和7 W的功耗,主板尺寸为148 mm×101 mm.

1.2 系统软件设计

对于软件设计,主要是实现各模块的作用,在硬件主板的基础上,设计稳定可靠的软件模块。软件的设计依赖于LabVIEW 软件平台,设计了监测控制的人机界面,通过人机交互界面可以实现对设备运行状态的监测和调控,提供了自动化水平。

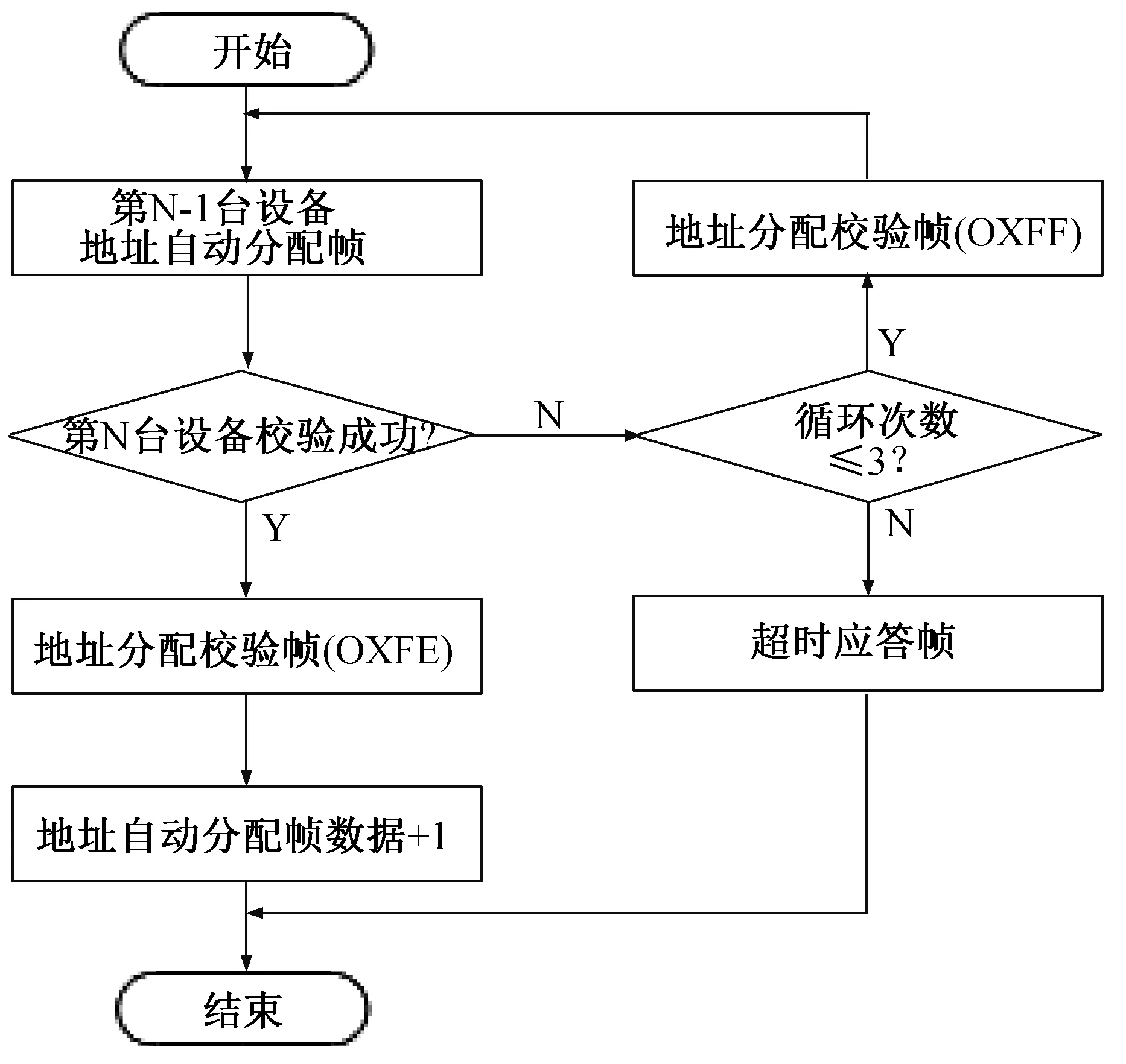

带式输送机地址自动分配流程图见图1. 分配方法:上位机对于地址排序功能的实现依赖于下位机地址排序,当上位机地址排序按钮或电路合闸时,下位机执行程序功能。上位机主控界面运行后,发出地址排序命令,管理模块将地址自动修改为0,修改后地址数据传送至设备,设备地址、排序命令等信息都在数据中。当设备接收到上级沿线设备的数据后,设备进行数据的分配并对接收数据进行检验,如果检验通过,数据设备自动修改为1,此后设备数据传送至下个沿线设备中,直至传送至终端设备,通过CAN总线在人机界面显示。

图1 带式输送机地址自动分配流程图

如果数据检验失败,则该机设备向上一级设备反馈错误,上级设备需重新进行数据的检验然后重新发送数据,共有4次发送数据的机会,如果4次后下级设备数据检验依旧错误,则表示设备总线发生故障,,故障信息将在主机控制的人机界面显示。

1.3 人机界面窗口显示设计

对于人机界面的显示以主控窗口为例,输送机人机界面显示窗口见图2,显示内容:

图2 输送机人机界面显示窗口图

1) 设备运行的状态主要有检修控制、集中控制和就地控制3种模式,各模式下都有相应的参数设置,只需根据实际状况进行控制模式的切换,当运行状态指示灯亮时,输送机则处于运行状态。

2) 显示界面还具有故障复位、集控启停等按钮,通过鼠标点击便可实现相应的功能。

3) 沿线设备的参数、指示灯以及运行过程中电压等参数都在显示界面显示。

4) 带式输送机运行过程中温度、速度等参数都会实时显示,对于跑偏等故障也会实时显示,可以根据界面显示的设备运行状态进行参数调节。

2 故障诊断方法

带式输送机常见故障主要包括设备的磨损、高温损坏等,对于故障信息的诊断可通过电流振动信号解决。对相对较复杂的电流振动信号进行信号滤波、特征提取等操作,实现对故障类型的智能识别。

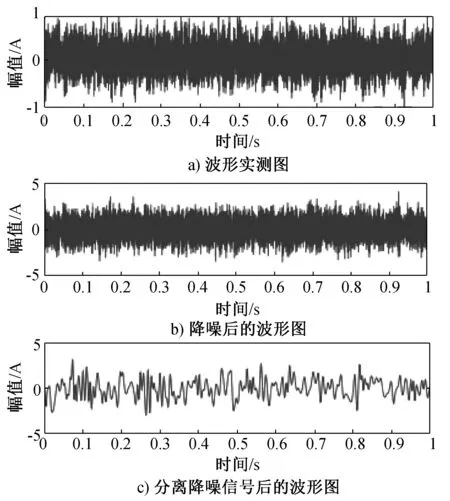

以矿井带式输送机为例,设备运行过程中轴承转速达到64 r/min,对设备进行数据采集,采集频率为2 000 Hz,共采集10 000个采样点。波形实测图见图3a),从图3a)中可以看出,采集到的信号振动复杂,故障特征信号完全融入在波形图中,因此需要进行降噪处理。降噪后的波形图见图3b),利用EEMD算法将噪音值降低为采集信号值的0.19倍,通过150次的分解,得到15个不同尺度的特征频率分量,对于特征频率分量相关系数大于0. 对降噪后的信号进行分离,剩余特征频率分量重构得到虚拟噪音信号,见图3c). 至此,实现了信号和噪音的分离工作。结合该次信号分析,可得到带式输送机外圈故障的频率为9.5 Hz,内圈故障频率为12.4 Hz,滚动体故障频率为4 Hz.

图3 时域波形图

3 调试应用

基于上述带式输送机监测监控系统设计和故障诊断分析,进行了现场调试应用。现场调试主要为自动地址排序功能的调试、故障定位功能的调试、参数设置功能的调试3部分。对于自动地址排序功能的调试,发现运行过程中出现不稳定现象,出现了排序失败,通过检查发现是RS485通讯程序紊乱造成,设备之间通讯错误使得程序发送错误,出错后的程序一直发送导致总线被占,出现信息上传错误现象,通过对通讯程序的修改,实现了自动排序功能的稳定运行。

对于故障定位功能的调试,采用闭锁开关模拟传感器进行测量,测量频率为300~1 000 Hz,测量信号以直流电形式输出,通过该方法对运行过程中带式输送机的状态进行监测,通过人机界面上设备故障诊断显示信息,发现对于故障诊断的定位精确度极高,可靠性高。

对于参数设置功能的调试,主要包括对输送机参数、配电箱参数的设置,在现场参数设置的过程中,发现回路控制器中的通讯协议不标准,导致参数字节设置有限制,重新调试程序后,参数设置顺利完成。

4 结 论

针对现有矿用带式输送机监测监控系统的不足,进行了监测监控系统的优化设计。此外,在故障诊断方法研究的基础上,顺利得到了带式输送机外圈故障频率、内圈故障频率和滚动体故障频率,通过现场测试调控,实现了自动排序功能的稳定运行和参数的顺利设置,运行过程中设备无故障,证明此次优化方案成功。