同忻矿8201工作面综采放顶煤工艺优化

孙 邈,董合祥,赵海兵

(同煤国电同忻煤矿有限公司, 山西 大同 037001)

随着回采工艺的发展,放顶煤开采已逐渐取代分层开采,尤其是大采高综放支架的出现,基本解决了在放煤过程中大小周期来压的问题。但是,随着开采深度的加大,地质条件更加复杂,采用何种放顶煤生产工艺才能保证工作面的安全高效生产,是困扰广大工程技术人员的一大技术难题[1-3].

大同矿区目前主采石炭系3#—5#煤层,平均厚度达21.43 m,属特厚煤层,通常开采此类煤层最有效的方法是放顶煤开采,放煤过程中,煤岩体会在顶板压力作用下破碎,若放煤工艺不当,会产生大块煤矸憋住后溜,也会使大部分顶煤放不下来,造成资源浪费。同时有可能造成采空区悬板面积增大,对井下安全生产造成一定的影响。为此,以同忻矿8201工作面为试验对象,开展了放顶煤工艺优化研究。

1 8201工作面概况

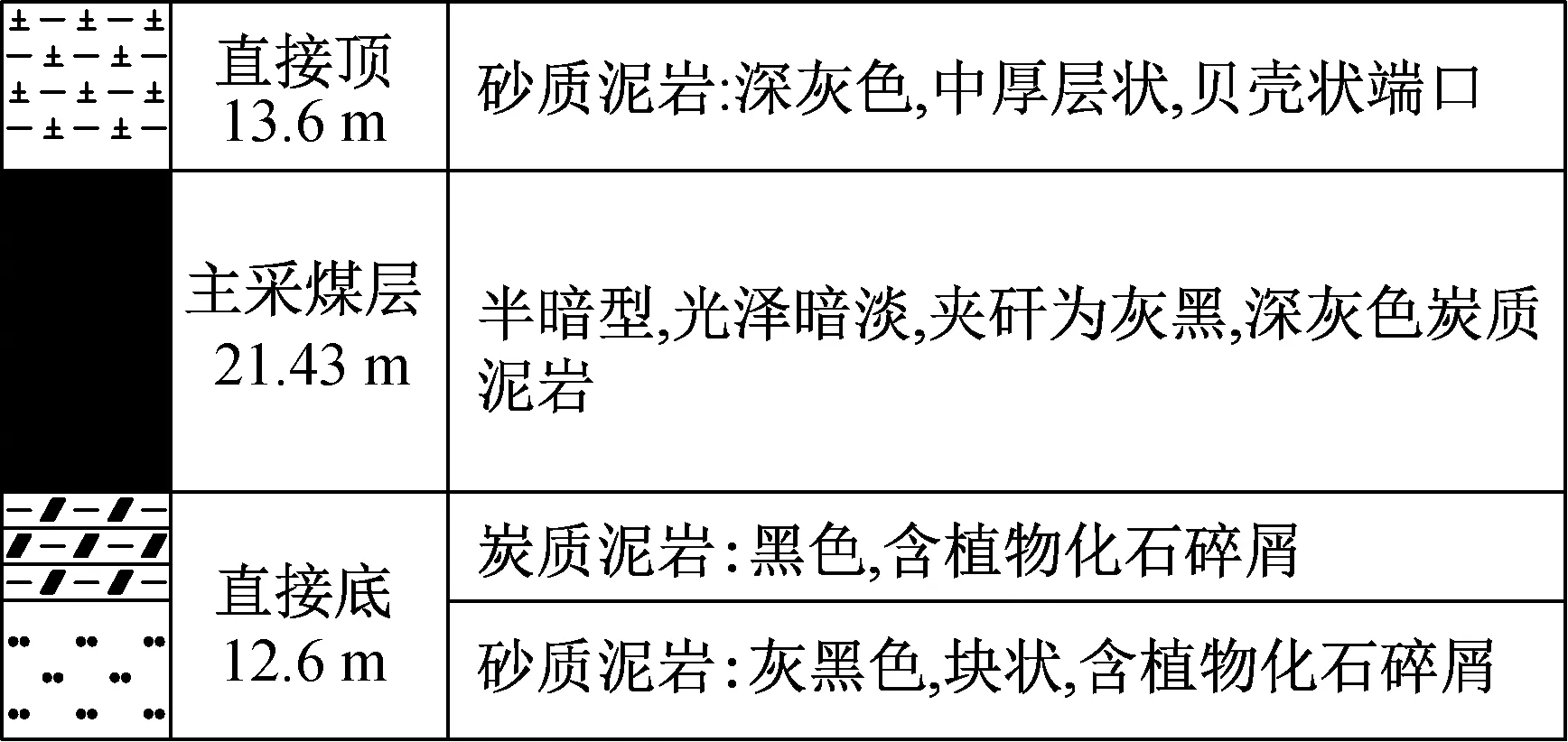

同忻矿8201工作面可采走向长度2 028 m,倾斜长度217.5 m,主采石炭系3#—5#煤层,煤层倾角1°~5°,平均厚度21.43 m,工作面直接顶为13.6 m的砂质泥岩,直接底为5 m的炭质泥岩和7.6 m的砂质泥岩,顶板硬度不高,赋存较不稳定。该工作面自2018年2月22日开采,截至2019年11月23日停采。钻孔柱状图见图1.

图1 钻孔柱状图

2 配套技术设备

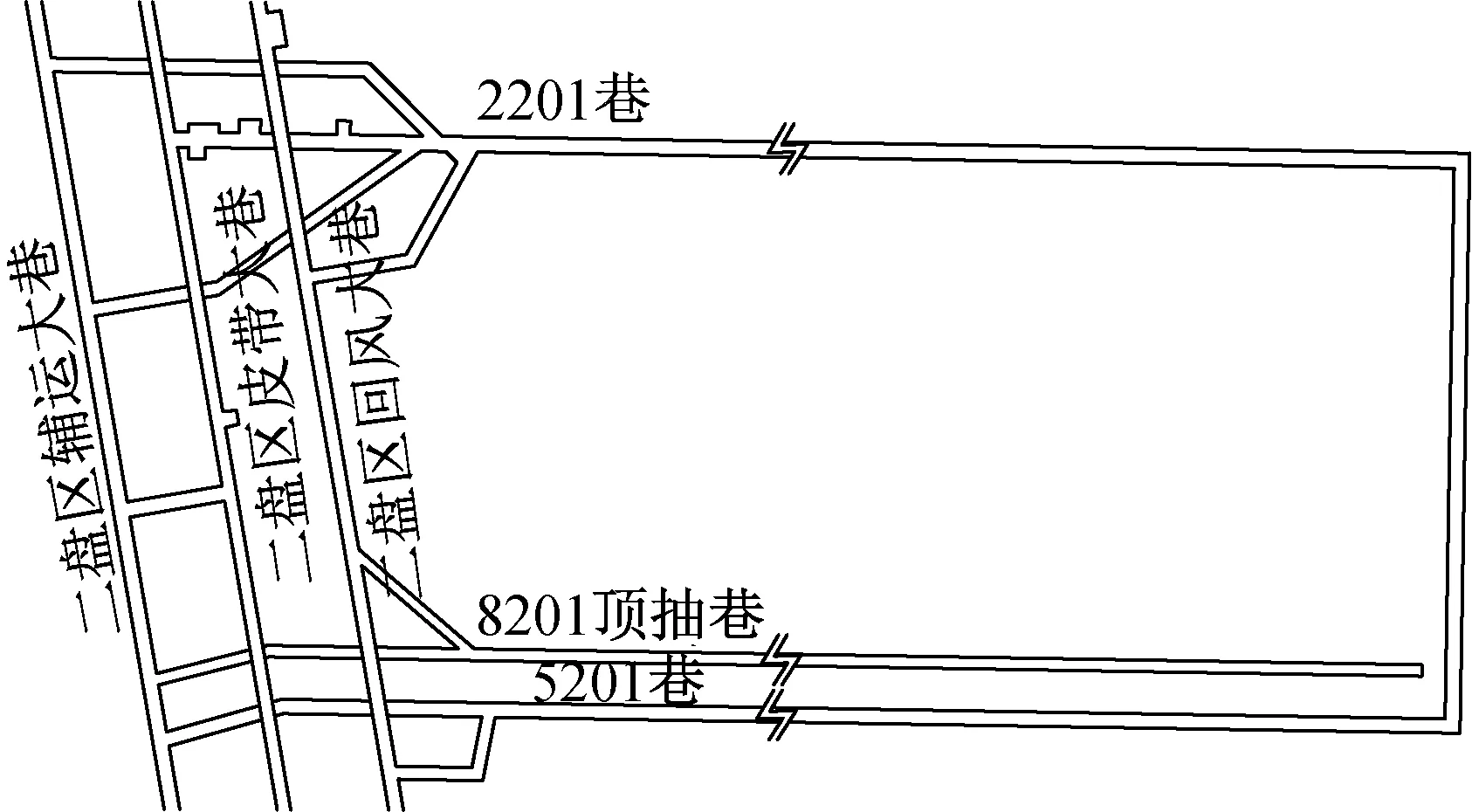

8201工作面采用壁式放顶煤法进行开采,工作面回采率为93%. 结合本工作面煤层和围岩的实际情况,设计确定选用ZF15000/27.5/42型低位放顶煤液压支架,支架支撑高度为2.75~4.20 m,中心距1.75 m,工作阻力15 000 kN,支护强度1.46 MPa. 与中部支架相适应,选择ZFG13000/27.5/42H型低位放顶煤过渡支架和ZTZ20000/30/42型端头支架。工作面布置128个中部支架、9个过渡支架(头部布置4个过渡支架,尾部布置5个过渡支架);工作面头部布置1组端头支架,布置方式为两架一组。工作面平面布置图见图2.

图2 8201工作面布置平面图

3 顶煤冒落性分析

1) 开采深度。煤层开采深度对顶煤冒放性的影响实质上是支承压力对顶煤的压裂影响,顶煤冒放性随着开采深度的增大而加强。当开采深度小于100 m时,顶煤冒放性差,当开采深度大于400 m时,顶煤易冒落。8201综放工作面煤层盖山厚度最大517 m,最小377 m,平均447 m,从开采深度来看,其冒放性较好。

2) 煤层强度。煤层强度是影响顶煤冒放性的关键因素。一般来说,软煤(普氏硬度系数f≤1)最易冒落;中硬煤(普氏硬度系数f=1~2)次之;硬煤(普氏硬度系数f>2)的冒放性最差。8201综放工作面所采3#—5#煤层普氏硬度系数f=1~2,顶煤冒放性较好。

3) 煤层厚度。8201综放工作面机采高度3.9 m,放煤厚度17.53 m,采放比约为1∶4.5. 采用放顶煤液压支架支护,反复移架、支架过程中,对顶煤有一定的压裂、松动作用。从煤层厚度来看,8102工作面3#—5#煤层较适合放顶煤开采。

4 优化前后的放顶煤工艺

4.1 优化前的放顶煤工艺

同忻矿综采放顶煤工艺优化前,按“一刀一放”正规循环作业,放顶煤方式采用“单轮顺序”放煤,该工艺具体为:放煤工分前后两组,每组2人,一组从工作面头部开始放支架顶煤(5#、6#、7#…57#、58#、59#),另一组从工作面尾部开始放支架顶煤(122#、121#、120#…62#、61#、60#)。每组放煤工依次对支架尾梁进行反复升降动作,将顶煤放出,直至见到矸石,即停止该支架放煤,并转至下一个支架进行放煤,待工作面全部支架顶煤放尽后,即完成本轮放煤工艺。该放煤工艺速度快,但容易出现混矸严重或者丢煤太多的现象。

4.2 优化后的放顶煤工艺

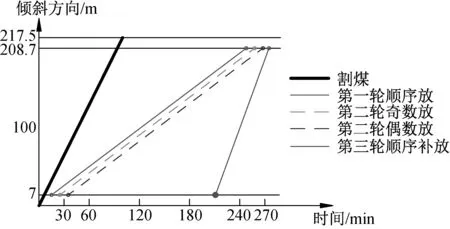

2019年3月该矿采用“多轮追机顺序+间隔分层放煤工艺”,该工艺分粗放、精放、细放3个步骤。1) 粗放。放煤工分前后两组,每组2人,一组从工作面头开始放单号支架顶煤(5#、7#、9#…115#、117#、119#),另一组从工作面尾开始放双号支架顶煤(122#、120#、118#…10#、8#、6#). 第一轮放煤主要通过反复动作支架尾梁,配合伸缩梁,使顶煤充分破碎,放煤量约为顶煤的2/3. 2) 细放。第一轮放完后,两组放煤工折返进行第二轮细放。第二轮放煤过程要求反复伸缩尾梁放煤,放掉余下的1/3顶煤。3) 精放。两轮放煤过后,在班组长巡查工作面过程中,依次对支架尾梁再次升降动作,将最后的余煤放出,真正做到见矸关窗[4-8]. 放煤作业循环图见图3.

图3 放煤作业循环图

5 放顶煤工艺优化成果

5.1 工人劳动强度

8201面每个生产班由2个放煤工增加至3个放煤工,并每人配备一个放煤灯,做到架架放尽顶煤。同时采用“多轮追机顺序+间隔分层放煤工艺”,使矸石的放出量大大减小,大块矸石也得到了很好地控制,加强对自移尾拉出片矸石的处理,明显减少了机电事故率,使得工人在提高放煤产量的同时,也减少了处理事故的次数与时间,降低工人劳动强度。

5.2 产 量

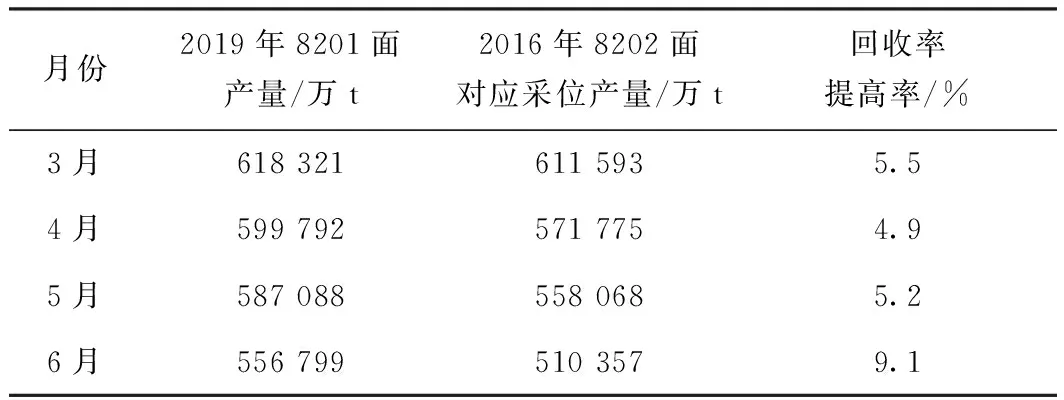

自2019年3月优化放煤工艺以来,现采8201面与相邻8202面(2016年7月14日停采)在相同地质条件、相同推进度的情况下,工作面回收率平均提高了6%,具体见表1. 对8201工作面2019年3—11月份的采煤进尺、精煤产量、单米精煤产量进行统计,月推进进度平均为99.46 m,平均单刀产量为4 576 t,单米精煤产量为5 720 t.

表1 8201面与8202面精煤回收率表

6 结 语

经过7个多月的试验,对8201工作面产量统计分析,确定同忻矿综放面合理的放顶煤工艺。采用多轮间隔和单轮顺序放煤工艺,8201工作面的平均单刀产量为4 576 t,单米精煤产量为5 720 t,与邻近8202工作面相比,回收率平均提高了6%,效果显著。

在今后的生产过程中,同忻矿根据探测顶煤的厚度,不断优化回采和放煤工艺,如放慢机组速度,严格控制一次走架数量,从而增加放煤时间,给顶煤回收创造有利条件。此次优化使同忻矿放顶煤工艺、顶煤回收率处于集团公司领先水平,具有一定的实践指导意义。