固含量对推进剂模拟料压延塑化性能的影响①

彭昭宇,薛 平,宋秀铎,张 军,贾明印

(1.北京化工大学,北京 100029;2.西安近代化学研究所,西安 710065)

0 引言

含能材料作为军工领域的重要能源,在国防和经济建设中具有举足轻重的地位[1]。目前我国对改性双基推进剂的塑化主要采用沟槽压延机[2],但压延过程中易发生燃爆等安全问题[3]。

含能材料的特殊性质对加工工艺、设备及生产车间都提出了相当严格的要求:温度和压力必须掌控得当,在满足塑化加工的前提下尽量避免温度和压力过高,最好可以实现温度和压力的在线检测及调控;物料的停留时间不宜过长,否则会引起热量的积累,造成事故,这就需要加工设备跟物料接触的部分要尽量光滑[2],设备设计要合理,避免有滞留区;同时对车间的环境要求也较高,避免引入硬性杂质,增大摩擦,产生局部热点,引起爆燃[4];车间的设备要用撞击、摩擦不产生电火花的特殊材料制成,并对金属设备进行接地保护;另外,一旦有燃烧发生,应及时启动雨淋系统;产品的运输和储存都应符合规定[5]。从安全性的角度考虑,压延塑化的在线检测技术也显得尤为重要,如近红外(NIR)光谱[6],在线基于X射线技术[7]和在线密度测试技术[8]以及在线温度监控技术等。由于含能材料的特殊性及加工条件的苛刻性[9-10],加工采用的配方及工艺等参数的确定往往依赖经验,真料实验的成本和危险性高,且许多测试手段受限。螺压成型推进剂产品的主要工艺步骤如下[11]:原材料准备,吸收药的制备,离心脱水,辊筒混合,压延造粒,干燥,螺压成型,凉药挑选,成品包装。其中压延工序的目的主要有以下三方面[12]:(1)驱水,使压延造粒后的物料含水量控制在3%以下的水平;(2)塑化,在适当的温度与压力条件下,溶剂分子与硝化棉深入作用,使各组分均匀分布,以满足螺压成型所需要的可塑性的要求;(3)提高物料的致密性,在整个压延塑化的过程中,完成物料的驱水、混合、塑化和造粒,最终形成结构紧密的塑化良好的物料颗粒。双基推进剂体系的塑化不同于大部分高聚物的熔融塑化,其本质是溶解塑化[13],塑化过程分为溶剂化、溶胀和溶解。

因此,本文拟采用定制的沟槽压延机,采用合适的推进剂模拟料进行压延实验,探究高固体推进剂的压延塑化过程;探究不同固含量对物料压延加工过程的影响规律及其与物料塑化效果的关系,并结合扫描电镜SEM和热分析DSC/TGA定量表征塑化度,为实际加工提供参考。

1 实验

1.1 主要原材料及设备

主要原材料:采用与硝化棉NC和硝化甘油NG性能相近且塑化机理相似的醋酸纤维素CA和醋酸甘油酯GTA为代料,固体组分采用化学性质稳定的滑石粉Talc。为改善加工性能,配方中加入了凡士林Vaseline(密度0.84 g/ml,熔点70~80 ℃,武汉远成共创科技有限公司),即高固体改性双基推进剂模拟料体系为CA-GTA-Talc-Vaseline。

实验设备:定制沟槽压延机,XK-160,青岛顺富昌橡胶机械制造有限公司;搅拌机,JJ-5,无锡市精工建材实验设备厂;电热恒温鼓风干燥箱,SFG-02.400,湖北省黄石市恒丰医疗器械有限公司。

测试设备:熔体流动速率仪,RL-Z1B1,上海思尔达科学仪器有限公司;多功能密度测试仪,AR-300VP,东莞市宏拓仪器有限公司-宏达美拓;电子万能试验机,KXWW-20C,承德泰鼎试验机制造有限公司;扫描电子显微镜,S-4700,日本日立公司;热重分析仪,TGA/DSC3,瑞士METTLER TOLEDO公司。

1.2 实验配方

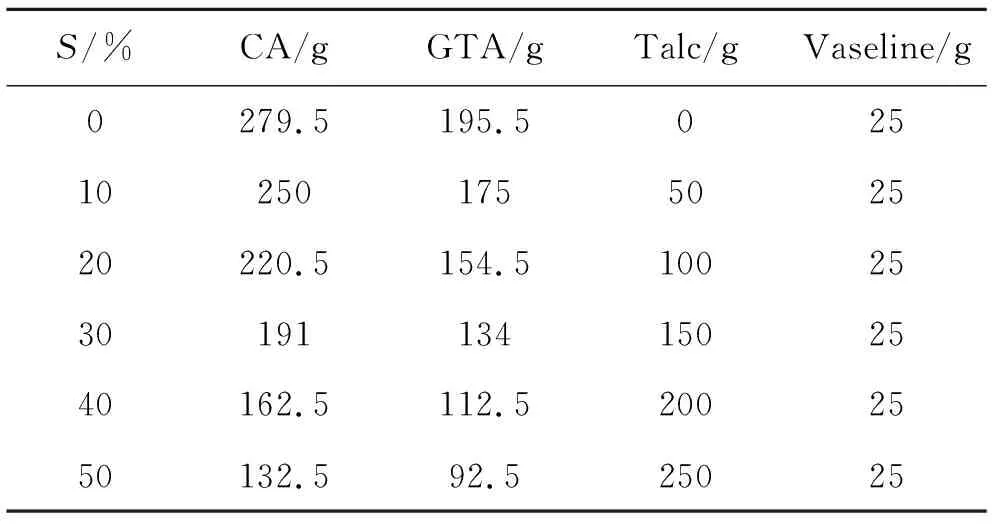

实验配方如表1所示,其中,CA为醋酸纤维素,GTA为醋酸甘油酯,Talc为滑石粉,Vaseline为凡士林。固含量由0逐步递增到50%,溶剂比均为70%,Vaseline用于改善高固含量下物料的加工性能。

1.3 实验步骤

将GTA乳浊液与Vaseline乳浊液混合成GTA混合液,与CA悬浮液混合并滤去多余的水分,与定量的Talc混合后放入搅拌机中搅拌吸收15 min,制成可用于压延的物料。取样进行含水率测试,余下的物料用于沟槽压延,将压延好的物料定量的放入热压机(120 ℃、10 MPa)热压15 min后,将模具移入冷压机(3 MPa)冷却10 min后开模取出制品,并制备用于力学性能测试及其他测试所需尺寸的试样,破碎余下的压延物料,取样测含水率。

表1 实验配方

2 结果与讨论

2.1 固含量对压延中的掉料、包辊及温升现象的影响

压延实验所采用的工艺及设备条件如下:前辊90 ℃,后辊86 ℃;辊隙0.2 mm;速比为1.12∶1,即前辊16.8 r/min,后辊15 r/min;压延时间20 min。

由于混料是在大量的水环境中完成的,因此压延物料中存在较多的水分,在压延前期,会出现一定的掉料现象,随着压延进行,水分不断被挤出蒸发,物料逐渐被塑化并包覆在辊筒上。但是不同固含量物料的掉料及包辊现象存在差异,如图1所示。

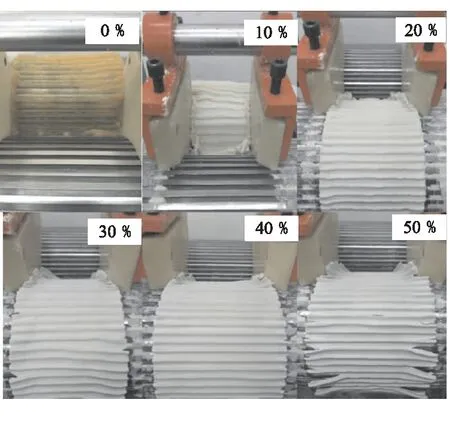

图1 压延5 min时不同固含量物料在辊筒上的包辊状态

从图1可看出,压延进行5 min时,0%、10%固含量物料已经基本包辊、不掉料,塑化效果较好;而20%~50%固含量的物料仍旧处于杂乱无章的状态,还未开始塑化,50%固含量物料的掉料现象仍旧非常明显。

在物料的塑化过程中发现:不考虑沟槽结构形式的影响,压延前期,物料的包辊现象受温度影响程度较大,即物料会包于前辊,这是由于压延前期物料中存在大量的水分,辊筒带给物料的热主要用于水分的蒸发,当水分含量降到一定程度物料才会开始塑化。在辊筒热量和辊隙的挤压下,随着GTA对CA的溶塑,物料会具有一定的可塑性,才会较好地包于辊筒上。由于前辊温度较高,水分蒸发速度较快,与前辊接触的物料先具备可塑性,故易于包辊。随着物料逐渐被塑化,包辊现象受速比的影响程度增大,即改变速比发现物料会包裹于辊速较高的辊筒上,这是由于此时的物料中水分含量大幅降低,物料与辊筒辊面的接触状态良好,随着辊筒速度的增大,与辊筒表面接触的物料线速度增大,由于物料体系此时已呈现整体的状态,故在速度较大部分物料的带动下,物料整体包于辊速较大的辊筒上。

图2为压延20 min时物料在辊筒上的包辊状况,物料的塑化状态均良好,0%及10%固含量的物料包于后辊,其他固含量物料包于前辊,这是由于固含量较低,物料呈现出较好的塑性,在15 min左右,物料从前辊上脱离,自动包于温度较低的后辊上,因为物料辊筒挤压和沟槽剪切的作用下会出现温升现象,物料与前辊接触的一面由于热量不易散发,温度大大高于裸露在空气中的一面,在温度的影响下可塑性好,在经过辊隙时,形变较大,故会从前辊脱离,在物料两面形变差异的影响下包于温度较低的后辊上。

从图2还可发现,压延20 min时,50%固含量物料已出现成片的开裂情况,塑化效果差。对比不同固含量物料的包辊状态可知,0%固含量物料粘弹性最好,包辊情况最好,随着固含量的增加,物料逐渐变脆。

图2 压延20 min时不同固含量物料在辊筒上的包辊状况

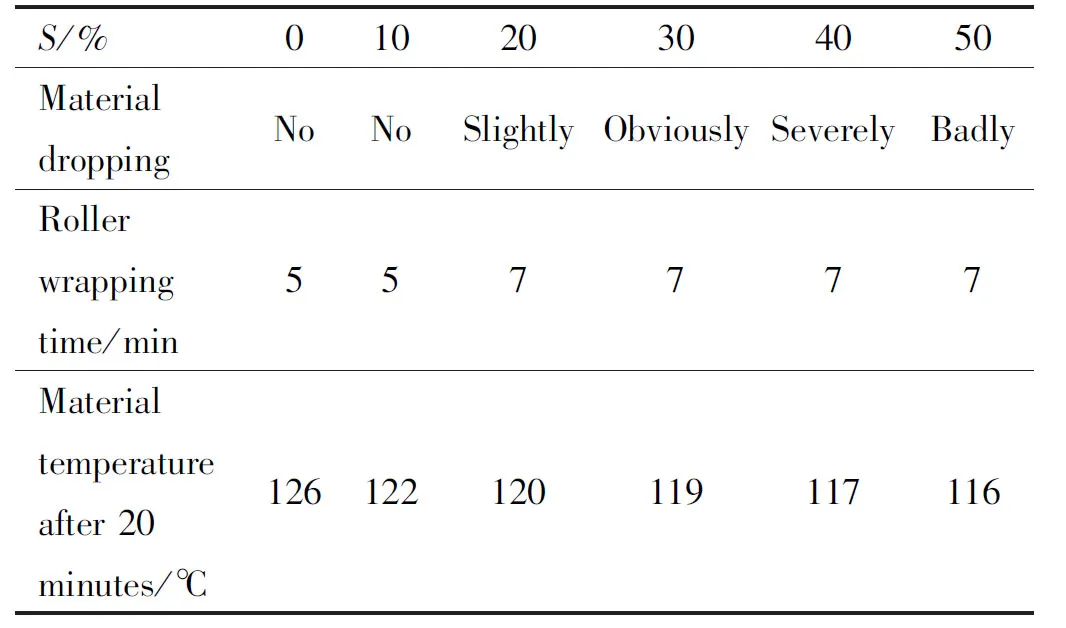

表2为不同固含量物料压延实验现象的比较,随着固含量的增加,压延前3 min的掉料现象严重,给加工带来困难,包辊时间后移2 min左右;开始压延时,前辊辊筒表面90 ℃,后辊为86 ℃,压延进行20 min时,物料的温度可达到120 ℃左右,且随着固含量的增加,物料的温升程度降低。从安全角度考虑,在其他条件不变的情况下,适当提高固含量有利于降低温升,可为真料的加工提供一定的参考,但高能组分含量越高,越应该注意加工过程中的安全问题;且随着固含量增大,物料开裂现象越严重,从图2中50%固含量物料塑化20 min的状态来看,体系可塑性大大降低,因此固含量的加入会导致体系塑化过程提早结束,即可考虑缩短塑化时间。

表2 不同固含量物料压延实验现象比较

在CA-GTA-Vaseline体系基础上加入Talc,改变了各组分间的接触状态,内部应力集中点增加,增加了体系粘度,阻止了溶剂分子向CA内部运动和CA分子的热运动,从而使物料的溶解性变得复杂,使整个物料体系变成流体所需要的剪切力增大,粘度增大,弹性下降,增大了塑化的难度,降低了物料的可塑性。

2.2 驱水性能及致密度研究

通过沟槽压延机的压延塑化最终形成结构紧密的塑化态的物料颗粒。因此对经压延后的物料驱水率和试样致密度进行塑化效果的评价。

2.2.1 压延驱水性能研究

真实物料中增塑剂硝化甘油NG与硝化棉NC直接相遇会在接触表面形成粘稠的凝胶状物质,不利于进一步的分散,也会妨碍增塑剂进入未溶解的NC中,因此将NC配置成一定浓度的悬浮液,在高效地搅拌下,使其他组分通过浸润、吸附、扩散等作用与NC充分混合。但是水分的存在会阻碍NG溶剂对NC的溶胀溶解作用,因此在吸收之后必须将物料中的大部分水分驱除,为考察不同固含量物料的驱水效果,采用干燥减重法对压延前后的模拟料进行含水率测试,计算压延驱水率,如式(1):

(1)

式中H压延前为压延前物料的含水率;H压延后为压延后物料的含水率;α为压延驱水率。

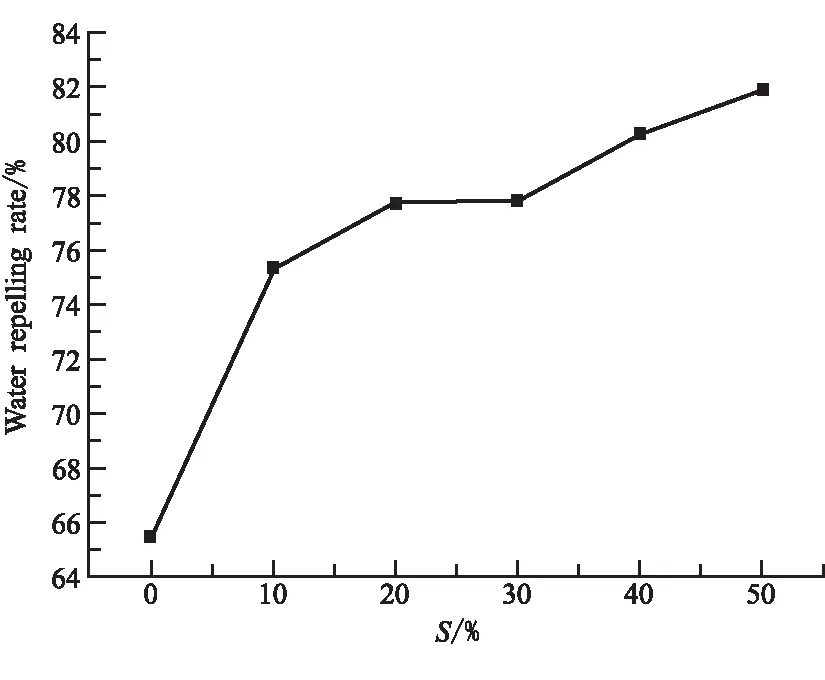

压延驱水率如图3所示。

图3 不同固含量物料压延驱水率

从图3可看出,压延可以驱除物料中绝大部分的水分,且随着固含量的增加,物料的压延驱水率呈上升趋势,50%固含量的物料压延驱水率可达到81.9%。这与固体组分滑石粉Talc的表面性质有关:Talc与水的表面张力大,因此水对Talc的湿润性差,两者结合强度小,因此驱水较容易。未添加固含量的物料压延驱水率较其他5组最低,由于CA表面的形态结构类似于纤维,有很多的毛细管和很大的比表面积,因此具有良好的吸水性和吸附性。因物料体系中没有与水表面张力较大的固体组分Talc,故压延的驱水率较低。

2.2.2 压延试样的致密度研究

沟槽压延机可将松散的物料压实,从而利于药柱的规律燃烧,物料被压的越密实,表明塑化效果越好。孔隙率的大小可以直接反应材料的致密程度,由于压延制得的试样无肉眼可见的孔隙,不具备测量孔隙率的条件。物料由松散状态到被压实的过程中,单位体积内的质量必然增大,考虑到物料中固体组分Talc的密度较大,达到了2.75 g/cm3,固含量越高,试样的密度越大。因此,为了比较CA溶塑体系的密度,即压延的致密度,将物料看成两种组分:CA溶塑体系和不溶的固体组分Talc,根据式(2)可得CA溶塑体系的密度:

(2)

经质量换算可得:

(3)

式中ρ为密度,g/cm3;V为体积,cm3;m为质量,g。

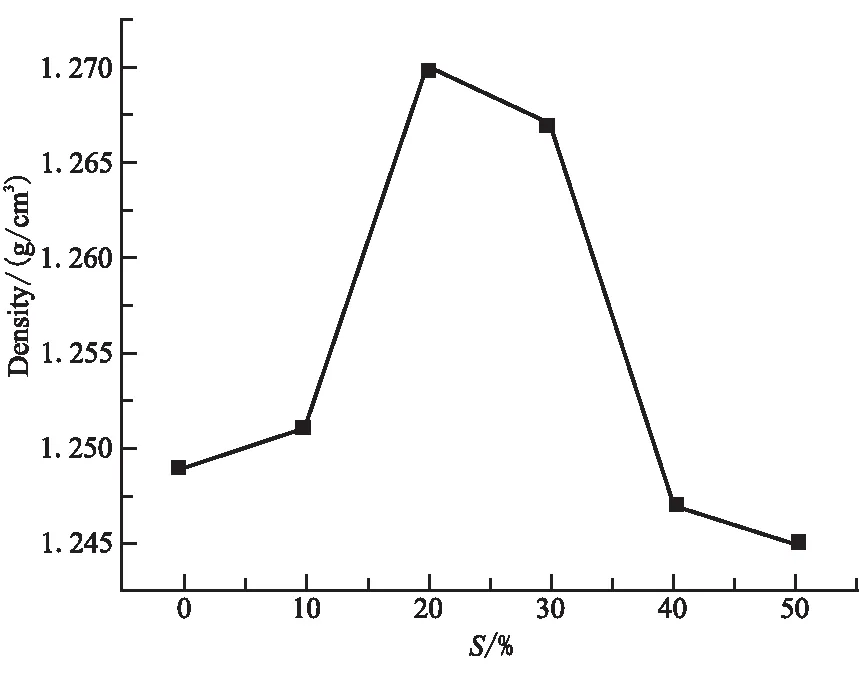

根据不同固含量试样的总密度,按照式(2)进行计算可得CA溶塑体系的密度,如图4所示。

图4 CA溶塑体系的密度与固含量的关系

从图4可知,随固含量增加,CA溶塑体系的密度呈现先增大后降低的趋势。20%和30%固含量的CA溶塑体系的密度最大,且数值相差不大,致密性最好,其他固含量下CA溶塑体系的密度较低。这是因为随着固含量在一定程度增加,与未添加固体组分的CA体系相比,GTA与CA的接触机会增大,向CA内部的扩散也更容易,利于溶解塑化的进行,但固体组分继续增多则会在整个体系中占据更多的空间,反而阻碍了GTA向CA内部的扩散和溶解,致密度降低,因此虽然整个试样的密度增大但CA溶塑体系的密度反而降低。

2.3 力学性能研究

物料的塑化效果好,内部的均一性好,所得试样的力学强度就高,因此可用力学性能来间接地表征塑化效果。将压延后的试样按照力学性能测试标准制成标准试样,分别进行拉伸性能、弯曲性能和冲击性能的测试。

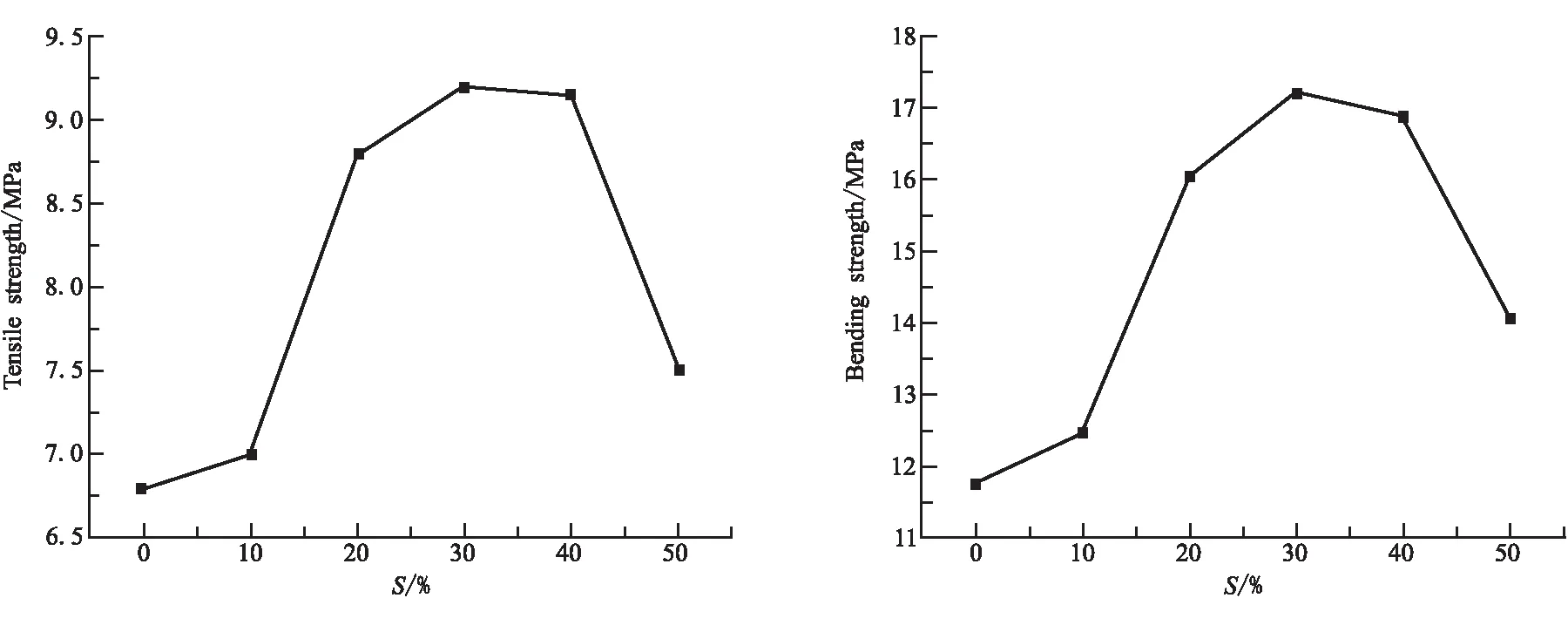

将不同固含量物料压延、模压制得的试样分别进行拉伸强度、断裂伸长率、抗弯强度及冲击强度测试,根据试样的力学性能来评价物料的塑化效果。图5(a)~(d)分别是抗拉强度、抗弯强度、断裂伸长率及冲击强度随着固含量增加的变化情况。

从图5可看出,随着固含量Talc的增加(溶剂比相同,均为0.7),采用相同工艺及设备条件制得的试样的抗拉和抗弯强度均呈现先增长后下降的趋势,而断裂伸长率和冲击强度则总体呈现下降趋势。

(a)Tensile strength (b)Bending strength

Talc是典型的片层结构,具有大的径厚比和高的表面积,填充于基体中可以起到有效的增强作用。当Talc含量较低时,Talc均匀分散于CA基体中,起到了物理交联点的作用,能有效的吸收能量;随着Talc含量的增加,体系的拉伸强度逐渐增大,从图5(a)、(b)看,当Talc含量为30%时,其拉伸强度、弯曲强度分别为9.2、17.19 MPa,分别比不含Talc的CA-GTA-Vaseline体系提高了35%、46%;当Talc含量继续增加,超过30%时,Talc粒子分散受限,甚至会出现团聚现象而引起应力集中,粒子的塑性变形受限,导致拉伸强度和弯曲强度下降。

从图5(c)可看出,随着Talc含量的增加,拉伸断裂伸长率呈直线下降趋势,当Talc达到50%时,断裂伸长率降至6.1%,仅仅为未含Talc试样的29%。即Talc的加入,降低了体系的塑性。从图5(d)可看出,Talc使CA-GTA-Vaseline体系的冲击强度明显下降,当Talc含量为20%、30%、40%时,冲击强度基本保持不变,处于3.30 kJ/m2左右,Talc含量为50%时,冲击强度降为未含Talc试样的54%,大大降低了体系的韧性。这是由于Talc是典型的片层结构,上下层仅靠微弱的范德华力结合,在受外力剪切时易出现层间剥离、滑脱、解离现象,没有强的力学作用层,从而产生大量弱的界面,导致体系的抗冲击性能下降很大。

综上所述,Talc的加入在一定范围内起到了增强作用,能有效提高CA-GTA-Vaseline体系的拉伸强度和弯曲强度,即提高材料的强度和刚性,但对于材料韧性和塑性影响较大。

综合各试样的力学性能,固含量为30%的物料体系的拉伸性能及弯曲性能均是最好的,塑化效果较好。

2.4 扫描电镜SEM分析

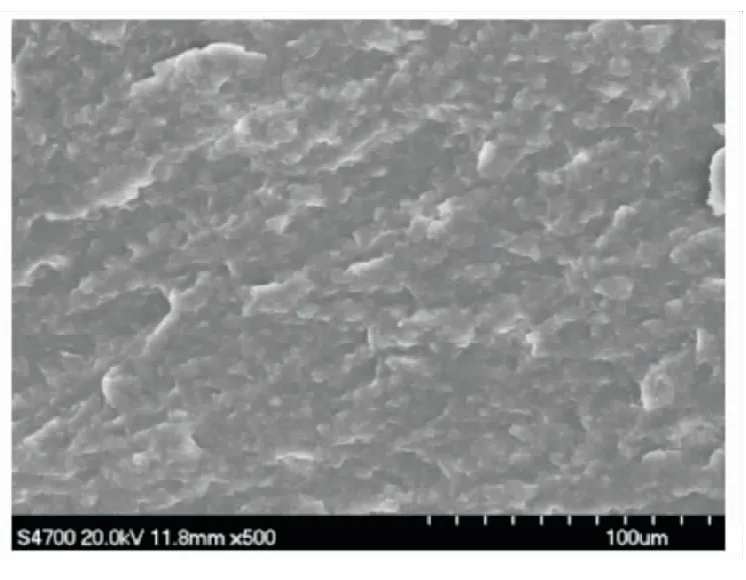

图6(a)、(b)为不添加Talc的CA-GTA-Vaseline溶塑体系的SEM图。

(a)×500

由图6可见,GTA和CA形成了较为均匀的溶塑体系,即在压延产生的机械作用力和辊筒加热条件下,CA中的水被驱除,GTA向CA内部扩散,并发生溶剂化作用使CA大分子间的氢键作用力大大减弱,CA分子链或链段体积增大,甚至使CA分子链完全的分开,形成均相体系。从图6(b)可看到,体系内部存在着较为均匀的很多的孔隙,这是由于物料中的部分水分受热后会产生大量气体,由于物料的粘弹性及包覆在辊筒上的物料具有一定的厚度,导致产生的气体没能及时的排出,故气体混入溶塑体系中形成气泡。如药柱中存在孔隙会导致推进剂燃烧不规律,因此,应尽可能的除去物料中的水分,避免产生孔隙。

2.5 热分析

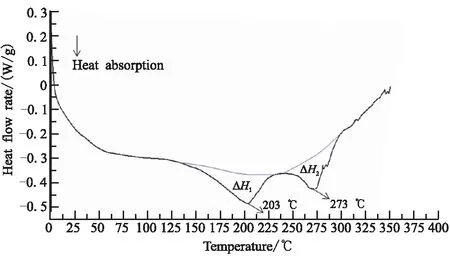

图7为不含Talc的模拟料体系的DSC曲线。可见:曲线上存在两个熔融峰,峰顶对应温度分别为203 ℃和273 ℃。

图7 CA溶塑体系/不含Talc的DSC图

CA-GTA-Talc-Vaseline模拟料体系在压延产生的机械作用力和辊筒加热条件下,GTA作为增塑剂会向CA内部扩散,削弱了CA大分子链或链段间的作用力,从而增加了链段或分子链的移动性能,即改变了CA的物理结构,使其发生了聚集态结构的转变,降低了CA体系的玻璃化温度和熔融温度。因此图7中的两个熔融吸热峰分别为经过GTA溶解塑化的溶塑部分(被塑化部分)和未被塑化部分。从图中可看出,GTA的溶解塑化作用使CA的熔融起始温度由250 ℃降低到152 ℃,根据对应的熔融焓ΔH1和ΔH2,可计算出溶塑体系的塑化度ε,如式(4)所示:

(4)

式中ε为塑化度;ΔH1为低温下焓变;ΔH2为高温下焓变。

比较不同固含量溶塑体系的塑化度,如图8所示。未添加固体组分的CA溶塑体系的塑化度可达60%,随着固含量增大,体系的塑化度逐渐降低,50%固含量的CA溶塑体系的塑化度仅为41%。这是因为固体组分Talc的加入增大了体系的浓度,阻碍了GTA分子向CA内部运动,减弱了GTA对CA的溶解塑化作用,且固体组分增加了体系的粘度,增加了压延塑化的难度,导致塑化度降低。

图8 塑化度ε与固含量的关系曲线

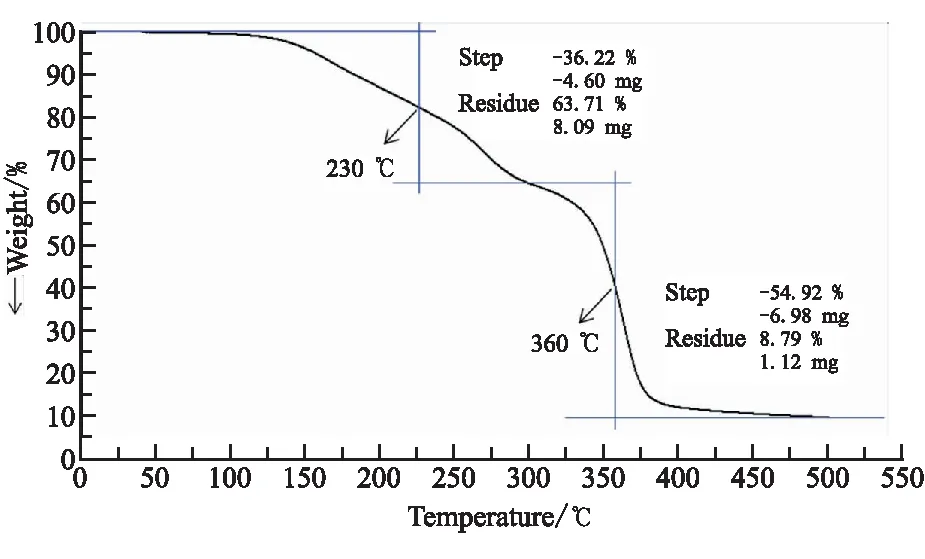

图9为不含Talc模拟料体系的TGA曲线。在500 ℃时,CA溶塑体系共分解了91.2%,剩余的8.8%为体系的分解残余物。在0~300 ℃的温度范围内,大约分解了36.2%,这部分归结为水分和GTA小分子的挥发,在300~480 ℃的温度范围内为CA的分解,失重54.9%,起始分解温度为310 ℃,最大失重速率温度为360 ℃。热重曲线再次证明了GTA对CA的增塑作用为物理过程,并未发生化学变化,300 ℃的高温均达到了被塑化部分和未塑化部分的熔融温度,经过熔融,此时不仅链段可以运动,整条分子链都可以运动,分子间作用力被破坏,因此塑化部分和未塑化部分的CA分子可以看成整体,在300~480 ℃的温度范围内被分解。

图9 CA溶塑体系/不含Talc的TGA图

3 结论

本文采用CA-GTA-Talc-Vaseline模拟料体系在定制的沟槽压延机上进行压延塑化实验,探究固含量对压延过程中掉料、包辊及温升现象的影响;研究固含量对物料的压延驱水率、致密度及力学性能的影响,并结合扫描电镜和热分析探究物料的塑化度,主要结论如下:

(1)压延5 min物料基本包辊,压延前期物料包辊受温度影响较大,包于温度较高的辊筒上,塑化进行到一定程度,包辊受速比影响大,在速度差的作用下包于辊速较高的辊筒上;压延20 min物料温升幅度可达30 ℃左右,料温最高可达126 ℃,可能存在安全隐患,需重点防范;随着固含量增加,温升幅度降低,但压延前期(0~2 min)掉料现象严重,给加工带来困难。

(2)随着固含量增加,压延驱水率增大,50%固含量物料压延驱水率高达81.9%;20%和30%固含量试样的致密度最好,但随着固含量增加,体系的流动性能变差,可塑性降低。

(3)固体组分Talc的加入在一定范围内能有效提高试样的强度和刚性,但对试样的韧性和塑性影响较大,30%固含量的试样的综合力学性能最好。

(4)GTA对CA的溶解塑化为物理过程,可将CA的熔融峰值温度由273 ℃降低至203 ℃,CA溶塑体系的起始分解温度为310 ℃,最大失重速率温度为360 ℃;未添加Talc的CA溶塑体系的塑化度可达60%,随着固含量增大,体系的塑化度逐渐降低。