低燃速高固体含量HTPB推进剂 ①

韩晓娟,苏昌银,李雪飞,张爱科,梁晓东,李 强

(西安航天化学动力有限公司,西安 710025)

0 引言

与当前使用的含硝酸酯增塑NEPE、GAP、HTPE推进剂比[1-2],HTPB结构由于低极性特点,难与含能增塑剂相容,提高能量受到限制。但HTPB推进剂价廉,综合性能好,在战术、战略、宇航发动机上广泛使用。特别是低压强工作的大型固体运载发动机,需要低燃速推进剂实现较长飞行时间,HTPB三组元推进剂相比其他推进剂更成熟,它在低压强条件下燃烧稳定,压强指数较低,能量释放充分,力学性能优异而被发动机设计者看好。

提高低燃速HTPB推进剂能量,主要从固体填料品种和固体含量增高两方面设计推进剂配方。选用炸药类填料HMX、RDX等加入推进剂配方,取代配方中固体填料高氯酸铵分数,提高推进剂能量[3-4],即通常称的四组元推进剂;但大型固体发动机内弹道在低压强低燃速工作环境中,四组元推进剂的负氧填料HMX、RDX能量得不到充分释放,往往出现热力学理论计算比冲高,实际发动机测试值偏低的现状,并产生燃烧不完全的铝残渣,对发动机的内热防护冲刷烧蚀严重。简单增高HTPB推进剂固体含量会使药浆工艺性差,粘度大装药困难;常用的低燃速推进剂固体质量分数为87%左右。

本文采用添加工艺助剂方法降低药浆粘度,提高配方固体含量;选用降燃速剂获取低燃速推进剂,研制适应大型固体发动机装药的HTPB三组元推进剂。

1 基础配方设计

HTPB三组元推进剂以丁羟粘合体系、燃烧剂铝粉Al、氧化剂高氯酸铵AP三大主料构成。低燃速推进剂固体组分常为大颗粒堆积,基础配方以固体负燃速催化剂为降速剂,选用球形Ⅰ类高氯酸铵AP1、球形Ⅲ类高氯酸铵AP3为堆积主体,超细高氯酸铵AP4、球形铝粉Al填充堆积空隙。

计算基础配方推进剂密度ρ按式(1):

ρ=100/∑(mi/di)

(1)

式中mi为配方组分质量百分数,%;di为配方中组分密度值,g/cm3。

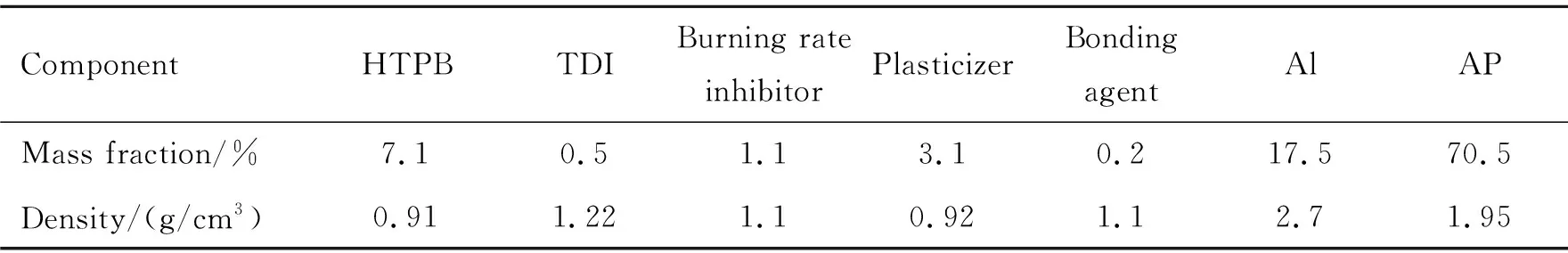

计算密度按固体质量分数89.1%,见表1。计算得ρ=1.805 1 g/cm3。

表1 设计基础配方组分密度与百分数

HTPB三组元推进剂丁羟胶、Al、AP含量确定推进剂的能量水平;用QJ1393固体火箭发动机热力学计算方法,计算基础配方的理论比冲见表2。

表2 基础配方热力学计算值

从表2看出,比冲2622 N·s/kg,加入降速剂降低了比冲,比固体质量分数88%理论比冲(2607 N·s/kg)高15 N·s/kg。基础配方用于大型发动机装药,关键在于药浆工艺性和低燃速能否实现。

2 降低推进剂药浆粘度

大型固体发动机药形为同心度高的三维复杂药形,如新型的翼/柱/环型药柱等,均为内孔燃烧。对于固体推进剂药柱成形,国内、国外大都采用浇注药浆制造[5-7],直接将推进剂药浆浇注于预先装有芯模的燃烧室中。因此,推进剂药浆的流变性能是推进剂工艺性能好坏的主要判据,具有良好的推进剂药浆流变性,才能制备出结构完整和燃烧稳定的药柱。为满足推进剂浇注成形工艺,推进剂配方设计首先考虑药浆的工艺性,它具备低的药浆粘度和较长的使用期。

2.1 键合型活性工艺助剂

降低推进剂药浆粘度的方法较多[8],但现用几种降低药浆粘度的方法都存在不足之处。为获得高固体含量低燃速推进剂,配方中固体大颗粒偏多,级配不可能最佳,往往推进剂药浆流动流平性差,难以保证装药质量。将超支化键合型活性工艺助剂SU-2用于高固体质量分数的HTPB推进剂,减少粘流体胶和增塑剂含量,使固体质量分数高达89%,加入0.18%微量的SU-2助剂装药试验,药浆表观现象见图1。

图1 固体质量分数89%的药浆状态

从药浆表观现象看出,堆积无界面,表面有光泽,视角感光滑柔软,药浆表观状态良好。

HTPB推进剂药浆粘度测试受条件影响较大,难以确定不同装药单位的测试系统误差。采用加入SU-2和不加的相对比较方法,再结合实际观察药浆现状、沸腾高度及成品药内部密实度,确定药浆粘度的相对判断值。

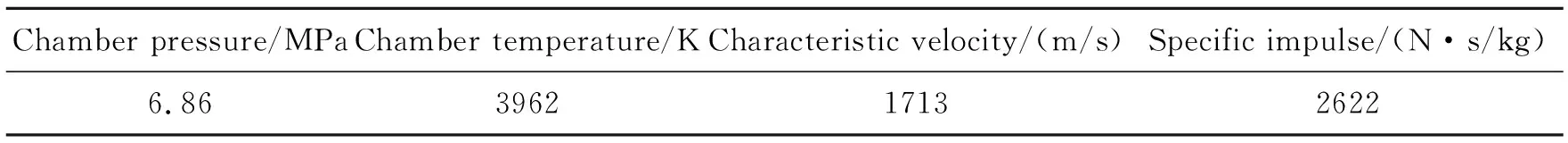

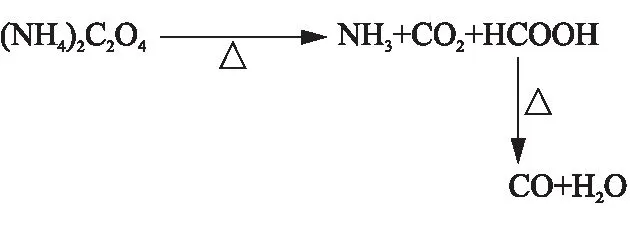

2.2 SU-2助剂量与药浆粘度

加入质量分数0.06%的SU-2药浆,粘度降低约35%~55%左右[9]。固体质量分数89%的推进剂,加入0.12%与0.18%SU-2助剂,测试药浆粘度数据见图2。可见,随SU-2助剂用量增加,药浆粘度平行下降,SU-2助剂增加0.06%药浆粘度下降约160 Pa·s,占10%左右。与加入SU-2和不加的相比,药浆粘度降低幅度不大。

图2 两种含量SU-2助剂药浆粘度对比

3 降低推进剂燃速

3.1 设计方案

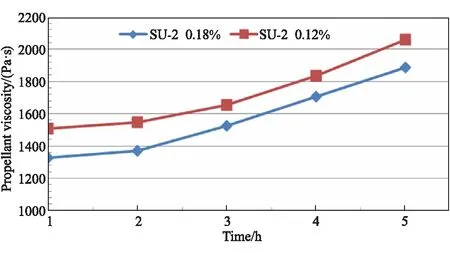

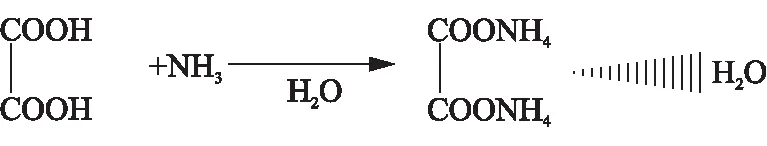

为适应大型运载发动机装药经济性和燃烧性能可控性,不采用变换AP级配调节燃速。对降低HTPB三组元推进剂燃速,以添加降速剂实现低燃速。遵循质子转移以及形成不稳定高氯酸盐的机理,增加平衡产物量使AP分解逆向,来减缓高氯酸铵的分解,达到降低推进剂燃速。例如常用的草酸铵降速剂。它的热分解为

分解释放出来的气体NH3、H2O可抑制高氯酸铵分解过程中的质子转移:

NH3抑制了质子转移过程,H2O抑制了的HClO4分解过程。使推进剂燃速降低。工业上由氨水与草酸反应制成,带一分子结晶水。反应式:

国外学者将带结晶水的草酸铵分散在50 ℃固化的推进剂中为一良好的降速剂;草酸铵DSC见图3,图中失水温度为92.8 ℃。国内往往将草酸铵的结晶水烘干去掉,降速剂效率不如带结晶水的高,但推进剂性能比较稳定。

图3 草酸铵DSC图

3.2 草酸铵/细AP调配

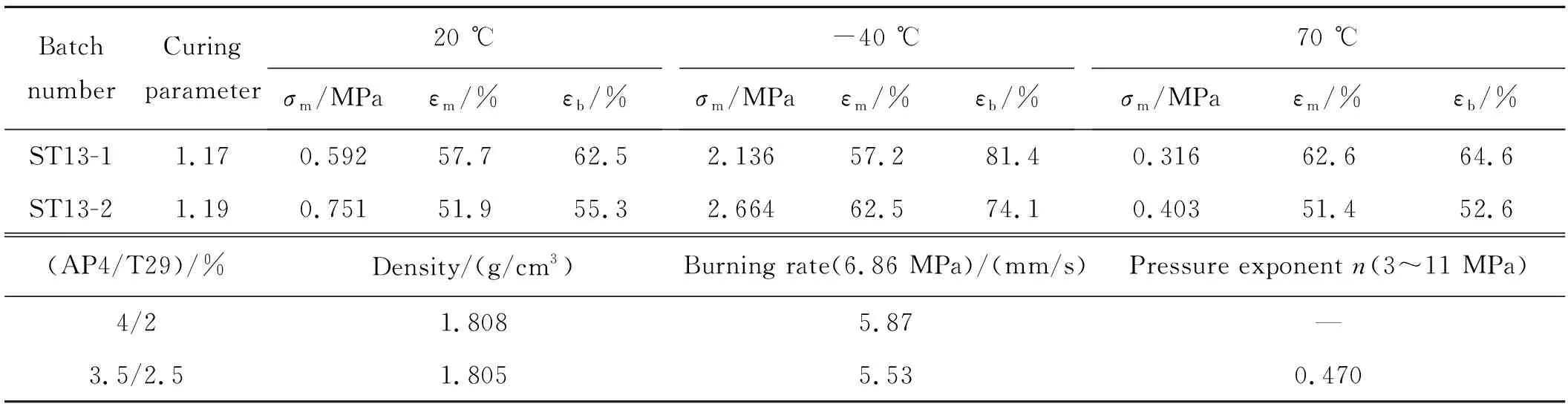

草酸铵作为在低压强工作的发动机是良好的降速剂,但随着压强增加含草酸铵的推进剂压强指数增高,在10~20 MPa压强指数n>0.7左右,不适应高压段工作的发动机。针对大型运载发动机工作压强不高,降低发动机成本,选用价廉的草酸铵为降速剂是可取的技术方案。以0.06%SU-2的固体质量分数89%推进剂配方,其中6%的草酸铵T29/细AP调配量装药,对推进剂燃速的影响见表3。表3中,σm为最大拉伸强度,εm为最大伸长率,εb为断裂伸长率,下同。

表3 含T29推进剂性能数据

由表3看出,调配草酸铵T29/细AP用量也能降低推进剂燃速,T29增加0.5%,6.86 MPa燃速降低0.34 mm/s;20 ℃力学能性能σm≥0.75 MPa时,高、低、常温伸长率均εm>50%;密度ρ≥1.805 g/cm3。

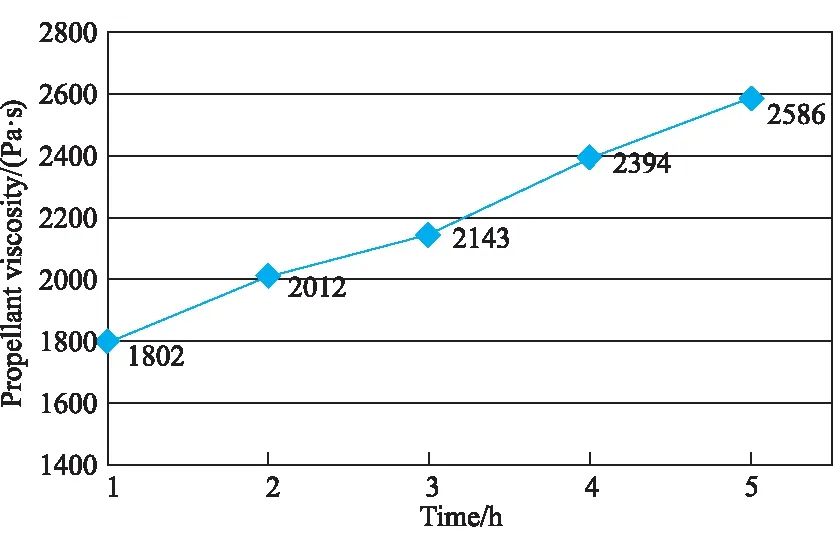

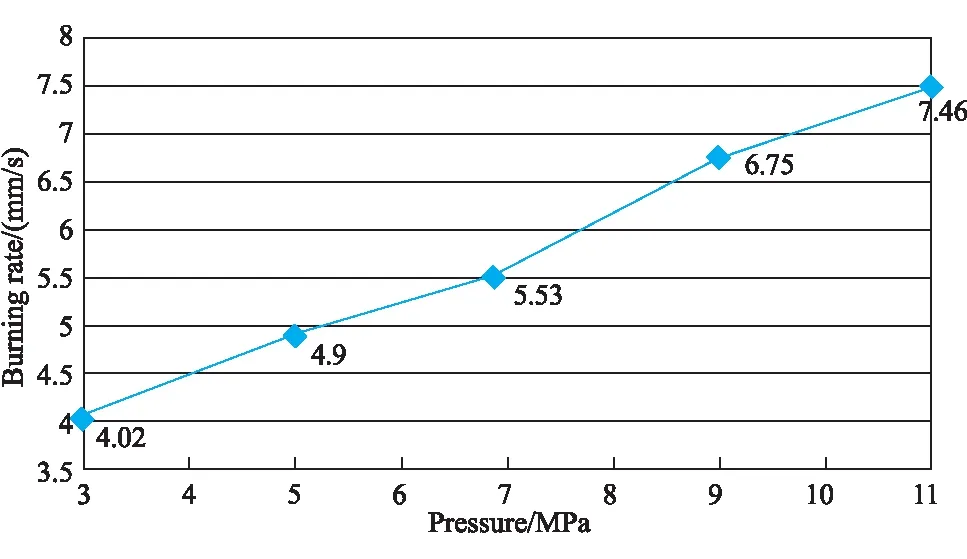

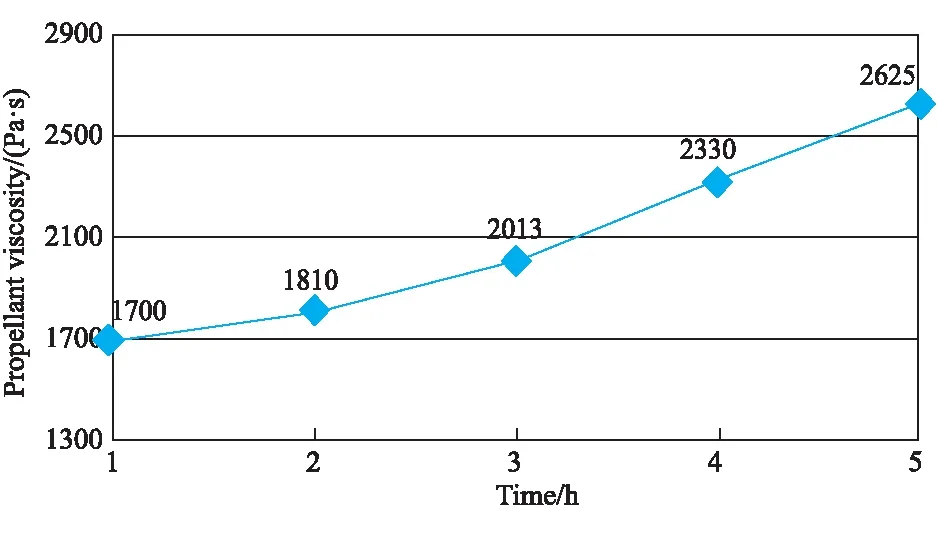

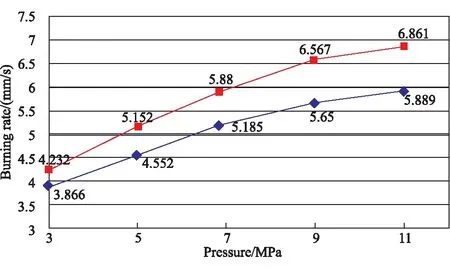

药浆粘度见图4。从图4看出,5 h使用期粘度2586 Pa·s,比现用某大型发动机装药的3937 Pa·s低[9]。推进剂燃速与压强变化见图5。

图4 药浆粘度曲线

图5 燃速与压强曲线

从图5看出,压强在3~11 MPa范围内,燃速为线性变化,没有拐点出现。采用草酸铵T29/细AP调配获得了工艺、力学性能良好的推进剂,但3~11 MPa压强指数n偏高,为0.470。

3.3 高氯酸烷基胺衍生物

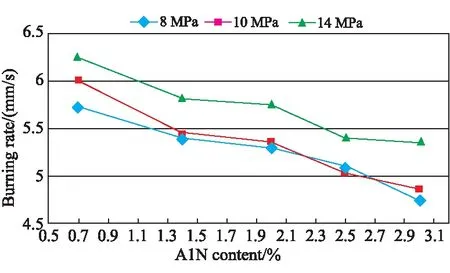

依据高氯酸铵分解机理,选取高氯酸烷基胺衍生物降速剂,燃烧产生NH3、ClO4-离子抑制AP分解,减缓高氯酸铵的热分解速率,降低推进剂燃速。不同质量分数的高氯酸烷基胺衍生物A1N,装出推进剂方坯,测试成品药燃速;A1N质量含量(0.7%~3%)对推进剂燃速影响见图6;A1N含量与推进剂压强燃烧性能关系见图7。

图6 A1N质量分数与推进剂燃速关系

图7 A1N含量与推进剂压强燃烧性能关系

从图6看出,随着A1N量增加燃速降低,A1N增量拐点为1.5%,A1N质量分数控制在<1.5%。A1N降低推进剂起始燃速较明显,0.7%A1N含量的推进剂14 MPa燃速为6.26 mm/s。

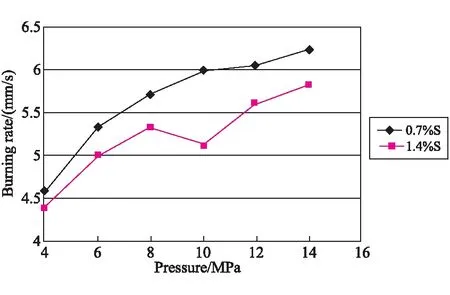

由图7看出,加入0.7%或1.4%的A1N,随着A1N量增加燃速降低;4~14 MPa压强范围内的燃速平移降低,压强指数稍有变化。

以SU-2为0.06%、降速剂A1N为1.0%、固体质量分数89%的基础配方为例,制作方坯药测试性能见表4。由表4看出,固化参数Rt=1.17时高、低、常温力学性能优良,密度达到1.802 g/cm3;但药条燃烧熄火,没测到燃速。

表4 含A1N推进剂性能数据

3.4 A1N/草酸铵/细AP调配

高氯酸烷基胺衍生物A1N价格较高,草酸铵T29价廉,但T29受压强增加影响太大,减缓草酸铵的分解量,燃速增量高,压强指数高。在推进剂配方中加入微量的燃速正催化剂,降低压强指数。如二茂铁衍生物调节草酸铵受压强增量燃烧效果,但二茂铁衍生物提高燃速,对降低推进剂燃速不利。

采用降速剂高氯酸烷基胺衍生物A1N/草酸铵T29复配,选择A1N/T29/细AP调配方进行装药试验,药浆5 h使用期粘度见图8。可见,5 h使用期粘度2625 Pa·s比现用某大型发动机(3937 Pa·s)装药低。

图8 药浆粘度曲线

推进剂燃速与压强变化见图9。可看出,压强在3~11 MPa范围内,加入A1N燃速峰出现拐点,压强减指数降低。推进剂的综合性能数据见表5。

图9 燃速与压强曲线

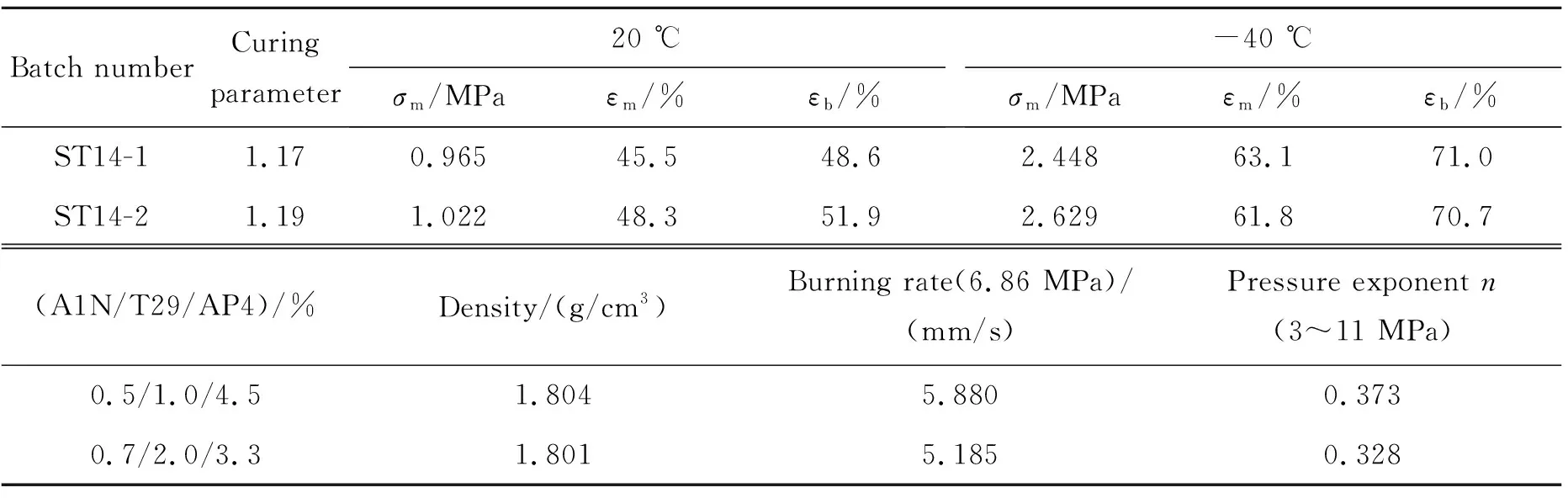

表5 含A1N/T29推进剂性能数据

表5看出,方坯药测试获得了6.86 MPa燃速5.185 mm/s;3~11 MPa压强指数0.328;密度≥1.80 g/cm3;20 ℃最大拉伸强度≥1.0 MPa;-40 ℃最大伸长率≥61.0%;药浆5 h使用期粘度为2625 Pa·s;综合性能良好。

4 结论

(1)用超支化SU-2助剂降低了药浆粘度,增加配方固体含量提高能量;添加降燃速剂获取低燃速推进剂,得到了流动流平性良好,并适应大型固体发动机装药的高固体含量HTPB三组元推进剂,技术途径可行。

(2)遵循AP质子转移机理,选取不同含量的高氯酸烷基胺衍生物A1N、草酸铵,减缓高氯酸铵的热分解速率,降低了推进剂燃速。

(3)采用0.06%SU-2的固体质量分数89%推进剂配方,其中6%的高氯酸烷基胺衍生物A1N/草酸铵T29/细AP复配量,装出的方坯药测得6.86 MPa燃速为5.185 mm/s,3~11 MPa压强指数n=0.328,密度ρ≥1.80 g/cm3,20 ℃最大拉伸强度σm≥1.0 MPa,-40 ℃最大伸长率εm≥61.0%;药浆5 h使用期粘度为2625 Pa·s。推进剂综合性能良好。