页岩油深加工工艺优化探究

纪晓飞 韩利 宋岩 高子生

摘 要:远东炼化公司拟对页岩油深加工工艺进行优化,将预处理装置加氢精制反应器第四床层更换为加氢裂化催化剂,以达到加工页岩油原料多产柴油馏分产品的目的。本文通过中型装置上进行的模拟验证试验数据,得出工艺优化后的工艺条件、产品分布和经济效益等。

关键词:页岩油;加氢精制;加氢裂化;催化剂;工艺优化

0 引言

页岩油是油页岩矿干馏后得到的液体产物,与石油类似,但含有比石油更多的不饱和烃、硫、氮、氧等非烃化合物[1]。地球上油页岩储量颇为丰富,在石油资源紧缺的世界能源危机背景下,油页岩的开发和利用成为研究热点[2]。通过加氢精制、加氢裂化生产清洁燃料,无论是从资源合理利用,还是从环境保护和经济效益方面考虑,都不失为合理的加工路线[3]。

远东页岩炼化有限责任公司50万t/a页岩油预处理装置设计加工页岩油全馏分油和催化裂化柴油的混合油,加氢精制柴油馏分作为优质燃料油品销售,加氢精制尾油作为下游催化裂化装置进料。

1 优化方案

考虑到油品市场实际需求的变化情况,柴油馏分产品的销量及利润要好于尾油产品,为了提高该装置生产运行的总体经济效益,我公司与中国石化抚顺石油化工研究院(以下简称:FRIPP)多次探讨,拟更换加氢裂化催化剂,以达到多产柴油馏分产品的目的。因此,委托该院进行中型装置模拟验证试验,主要考察采用缓和加氢裂化方案加工页岩油原料时,能否达到的加氢裂化转化深度,以及其对产品分布和产品性质的影响。

1.1 工艺试验

1.1.1 试验流程

将页岩油全馏分与氢气混合后,进入预饱和反应器。在预饱和反应器中,通过加氢反应将原料中的不饱和等易生焦物质脱除。从预饱和反应器出来的预饱和反应产物,再进入加氢反应器进行加氢反应。该反应器设置四个催化剂床层,前三个床层采用精制剂,第四个床层采用裂化剂。在反应器中装填的催化剂作用下,页岩油进行加氢脱金属、脱硫、脱氮和芳烃饱和等反应。反应产物进入分馏系统,从产品分馏系统得到石脑油馏分、柴油馏分和尾油。

1.1.2 试验装置

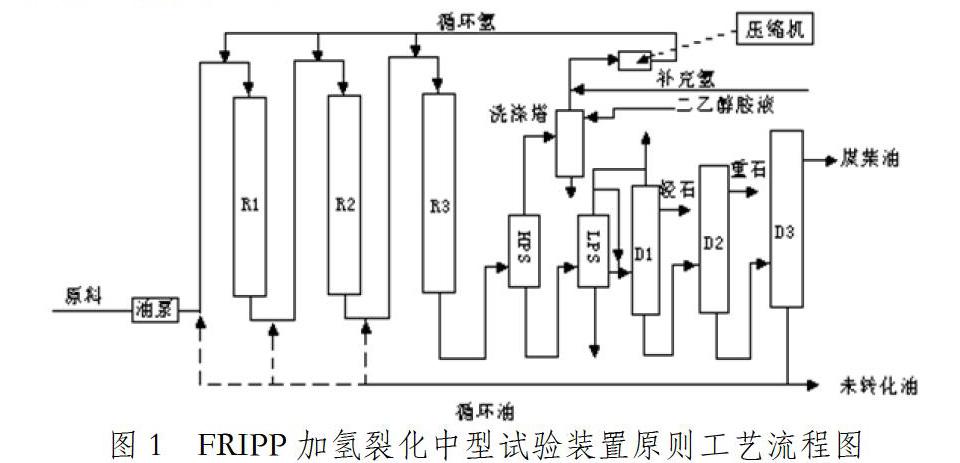

验证试验是在FRIPP全套引进的CA2加氢裂化中型试验装置上进行的。该装置有三台反应器,配备有完备精密的机泵设备、先进的自动控制系统和常减压分馏系统,可用于实验室工艺研究和模拟工业装置工艺流程、操作工况进行的试验,曾为很多企业新建或改造加氢裂化工业装置提供设计基础数据。加氢裂化中型试验装置原则工艺流程图如图1所示。

1.2 试验结果分析

1.2.1 原料性质对试验的影响

页岩油是抚矿集团公司页岩炼油厂干馏工艺生产页岩油,原料页岩油物化性质分析结果见表1。

从原料性质分析数据可以看出,页岩油原料中氮、氧含量高。氮含量超过1m%,经过加氢转化后原料中的氮大部分转化为氨气,极大增加了反应系统中的氨分压,对加氢裂化催化剂的裂化功能带来有较为严重的抑制作用。同时,原料中的氧经过加氢转化为水,过高的水蒸气分压会影响裂化催化剂活性和稳定性。

因此,在加工全馏分页岩油时,通过积垢反应器和预饱和反应器有效脱除原料中烯烃,保证装置稳定运行。在此次试验方案中通过使用新增高抗氮性能的加氢裂化催化剂,实现对页岩油原料的加氢裂化。

1.2.2 催化剂的选择

远东页岩炼化公司页岩油预处理装置设计采用中国石化抚顺石油化工研究院开发的页岩油加氢精制技术及配套的BN积垢保护剂、FBN系列鸟巢保护剂、FH-40D和FF-46A加氢精制催化剂。本次工艺优化拟将加氢精制反应器第四床层精制催化剂FF-46更换使用加氢裂化催化剂FC-14。

FC-14催化剂是一种活性高、中间馏分油选择性好、异构性能强的单段加氢裂化催化剂。该催化剂的裂化组分具有酸强度适宜、酸中心数较少但分布均匀、二次孔较发达等特点,有利于进料中大分子的选择性开环裂解,并能够避免或减少一次裂解产物分子的二次裂解。该催化剂的加氢组分具有很强的加氢活性,与载体之间有适宜的相互作用,并与裂化组分能够很好匹配,从而使催化剂具有很强的抗有机氮中毒能力和抗结焦性能,并具有很好的异构化性能。

1.2.3 工艺条件

主要试验工艺条件和装置生产工艺条件见表2。

由表2可见,由于加氢裂化催化剂在较低的反应温度下,很难实现原料中重组分的有效转化,且页岩油原料中氮、氧含量高,且工艺优化后只装填一个床层的加氢裂化催化剂,故经过试验筛选,最后试验条件的确定即优化后的反应压力、温度和空速均高于生产工艺条件。

1.2.4 产品分布

根据以上原料性质和工艺条件的确定,中试试验得出的产品分布情况和装置生产产品分布情况对比见表3。

根据表3的产品分布对比,工艺优化后,170℃~340℃柴油馏分与优化前相比,产率提高20%左右,170℃~360℃产率提高10%左右;同时,由于更換裂化剂,氢耗增加0.5%。

1.3 经济效益分析

通过优化工艺,得到合理理想产品分布,在相同加工量页岩油50t/h,按照2019年产品平均价格进行计算,优化后,生产170℃~340℃柴油馏分方案经济效益比未优化前增加500万元/月,生产170℃~360℃柴油馏分方案经济效益比未优化前增加100万元/月。

2 结论

①通过级配装填一个床层异构功能较强的FC-14加氢裂化催化剂,在提高加氢裂化转化深度的同时,可以实现最大量生产柴油馏分产品的目的;

②中型验证试验结果表明,页岩油原料加氢装置采用单程一次通过工艺流程,通过更换一个床层FC-14加氢裂化催化剂,170℃~340℃柴油组分与全部是精制剂相比,产率提高20%左右,170℃~360℃产率提高10%左右;

③在中试试验过程中发现,与装置现有加氢精制工艺技术相比,采用加氢裂化工艺技术优化后,整个加氢过程的脱氮率提高,反应生成的氨量会有所增加,因此在工业生产时要适当增加装置反应注水量,以防止铵盐结晶堵塞换热器而造成装置被迫停工。

参考文献:

[1]迟姚玲,李术元,岳长涛.页岩油加工利用的研究进展[J].现代化工,2005,25(z1):44-5.

[2]Holmes S A,Thompson L F. Nitrogen compound distributions in hydrotreated shale oil products from commercial-scale refining[J].Fuel,1983,62(6):709-717.

[3]李广欣,韩冬云,曹祖宾,等.抚顺页岩油新型加工工艺研究[J].现代化工,2011,31(2):74-78.