12Cr2Mo1R 钢自动埋弧焊工艺研究与分析

彭 静, 郑家胜, 程 勇, 凌羽东, 冯 伟

(1. 合肥紫金钢管股份有限公司, 合肥230051; 2. 安徽省特种设备检测院, 合肥230051;3. 合肥巨一动力系统有限公司, 合肥230051; 4. 雅德应用科技大学, 德国26389;5. 哈尔滨威尔焊接有限责任公司, 哈尔滨150028)

Cr-Mo 合金钢12Cr2Mo1R 属于耐热钢, 具有良好的高温强度、 抗蠕变、 抗氧化及耐腐蚀等综合性能, 是石油工业及发电设备中高温高压管道和锅炉用钢的优选钢种。 12Cr2Mo1R 钢具有很强的淬硬倾向, 自动埋弧焊接难度大。

本研究通过进行自动埋弧焊接工艺试验、 研究焊接工艺参数、 检测焊缝力学性能, 获得优质的焊接接头, 以期获得最佳的12Cr2Mo1R 钢自动埋弧焊焊接工艺, 为12Cr2Mo1R 钢管的自动埋弧焊接工艺应用于炼化装置提供技术支持。

1 化学成分与力学性能

焊接试验采用舞阳钢铁有限责任公司生产的厚度为30 mm 的12Cr2Mo1R 钢板, 其力学性能见表1, 化学成分见表2。

表1 12Cr2Mo1R 钢板力学性能

表2 12Cr2Mo1R 钢板化学成分 %

2 12Cr2Mo1R 钢焊接性

根据12Cr2Mo1R 钢板的化学成分计算可得,碳当量Ceq 极高, 为0.95%。 焊接时接头区域有很强的淬硬和冷裂倾向, 为防止裂纹的产生, 要采取焊前预热、 控制层间温度、 降低接头的冷却速度等措施来防止产生马氏体转变。 接头在焊后还要进行热处理, 消除焊接残余应力, 改善接头的组织和性能。

焊前预热温度控制在150~250 ℃, 层间温度选择120~250 ℃, 稍高的预热温度和层间温度可有效地防止12Cr2Mo1R 钢焊接接头处产生应力和裂纹。

12Cr2Mo1R 钢及其焊接接头在350~500 ℃温度时会产生回火脆性, 在指定焊后热处理工艺时, 除了选择合适的热处理温度外, 还要控制接头的冷却速度, 使之既能达到回火目的, 又能避免产生回火脆性。

3 焊前准备

3.1 焊接试板

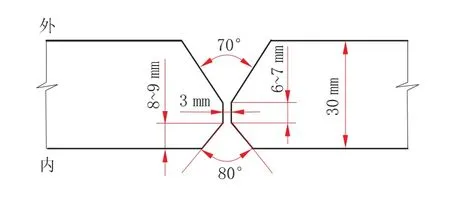

选用符合GB 713—2014 《锅炉和压力容器用钢板》 的12Cr2Mo1R 对接试板2 块, 试板规格为600 mm×200 mm×30 mm, 为了保证焊接应力的内外均衡, 焊接采用内坡口小外坡口大的双面X 形坡口, 坡口及尺寸如图1 所示。

图1 焊接坡口及尺寸示意图

12Cr2Mo1R 钢具有很强的淬硬特性, 热切割后硬度大幅增加, 影响焊接质量。 因此, 焊接坡口采用机械加工, 加工面要求光滑、 无锯齿。坡口边缘锈蚀、 氧化皮、 水分等杂质必须全部清除干净, 坡口边缘至少25 mm 范围内需打磨露出金属光泽, 打磨后坡口还需进行磁粉检查, 确保坡口无表面裂纹。

3.2 焊接材料

选用与母材强度相匹配的焊接材料, 针对12Cr2Mo1R 钢的性能, 采用哈尔滨焊接研究所研制的H10Cr2MoG Φ4.0 mm 埋弧焊丝, 匹配SJ150烧结焊剂, 封底焊采用R407C Φ4.0 mm 焊条。

埋弧焊剂应严格烘干, 烘干温度取上限, 在350 ℃保温箱内保存, 随用随取, 使用过程中严格控制, 防止受潮。 封底焊焊条应按照规范要求严格烘干, 在100~150 ℃保温箱内保存, 随用随取。 焊材应单独标识清楚, 包装完好。

4 焊接工艺研究

4.1 焊前预热

12Cr2Mo1R 钢在室温下焊接具有较大的空淬倾向, 热影响区硬度很高, 容易产生焊接裂纹, 因此该材料焊接前必须预热。 预热能减缓焊接接头的冷却速度, 以减少淬火组织的形成, 降低内应力,有利于氢的逸出, 从而避免焊接裂纹产生, 另外预热还可以去除表面油、 水分等, 降低焊缝金属含氢量。 根据规范, 最低预热温度≥150 ℃, 从而避免冷裂纹与再热裂纹的出现。 考虑到钢管全长焊接散热较快, 通过分析生产制造现场存在的很多对焊接不利的因素, 此次工艺评定确定焊前150~250 ℃预热。 加热方式采用电加热或氧乙炔加热,在距离坡口边缘75 mm 位置处监测预热温度。

4.2 焊接线能量的控制

焊接线能量不宜过大, 线能量过大, 焊缝金属在高温停留时间长, 会引起热影响区过热, 致使晶粒粗大, 焊缝宽度过宽, 可能降低力学性能或产生高温裂纹等焊接缺陷。 焊接根部焊道时,可采用稍低的焊接电流施焊。 实际焊接过程中若焊道宽度较窄, 可适当增大电流来达到熔宽的目的。 多次施焊分析结果表明, 焊接线能量控制在2.5 kJ/mm 以下时, 焊缝缺陷率低, 焊接质量好。

4.3 层间温度控制

多层焊时, 后面焊层对前面焊层有消氢作用, 并能改善前层焊缝和热影响区金相组织, 原则上, 层间温度不能低于预热温度, 但也不可过高, 否则, 由于氢含量的逐层积累和焊接产生的热变形而带来根部应力集中, 导致冷裂纹倾向增大。 综合考虑, 焊接评定试验时严格控制层间温度在120~250 ℃。

4.4 工艺控制

焊材选用哈尔滨焊接研究所研制的埋弧焊丝H10Cr2MoG Φ4.0 mm 和配套焊剂SJ150, 预焊时采用焊条R407C Φ4.0 mm 间断点焊, 防止内焊烧穿。 背面焊接前, 必须采用碳弧气刨彻底清除预焊层, 并将坡口打磨干净, 防止渗碳产生,然后采用磁粉检测方法检查坡口表面, 确保无表面裂纹。

4.5 焊接过程及焊接设备

按照预焊接工艺规范 (PWPS) 进行焊接,同时根据实际焊接情况进行实时调整。 具体焊接工艺参数见表3。 埋弧焊采用美国林肯直流DC-1500 埋弧焊机, 焊接设备及内外焊焊缝形貌如图2 和图3 所示。

表3 埋弧自动焊工艺参数

图2 焊接设备

图3 内、 外焊焊缝形貌

4.6 焊后热处理

试板焊后进行690 ℃×8 h 整体退火处理,入炉温度小于300 ℃, 升温速率75 ℃/h, 降温速率35 ℃/h, 随炉冷却, 出炉温度167 ℃。

5 试验结果与分析

根据NB/T 47013.7 对试板焊缝进行外观检查,焊缝表面成形美观, 无表面气孔、 裂纹、 夹渣及咬边等外观缺陷。 根据NB/T 47013.4 对试板进行磁粉检测, 近表面无缺陷, 探伤结果符合Level Ⅰ级要求。 根据NB/T 47013.3 对试板进行超声波检测焊缝, 内部质量良好, 探伤结果符合Level Ⅱ级要求。 根据NB/T 47013.2 对试板进行射线拍片检测, 焊缝内部无缺陷, 评片结果符合Level Ⅱ级要求。 外观检测和无损检测合格后, 按照规范要求对焊接试板进行机械切割取加工试样, 分别进行焊缝化学成分分析、 焊缝横向拉伸试验、 导向弯曲试验、 20 ℃冲击试验、 宏观和维氏硬度检测。

5.1 焊缝化学成分分析

采用立式直读光谱仪对焊缝进行化学成分检测, 检测结果见表4, 焊缝元素含量与母材接近,说明本次选用焊材与该材质匹配, 适合使用。

表4 埋弧焊焊缝化学成分分析结果 %

5.2 拉伸试验

试验测得焊缝抗拉强度Rm为634 MPa 和642 MPa, 试验结果符合NB/T 47014 标准要求(≥520 MPa)。

5.3 导向弯曲试验

按照NB/T 47014 标准的要求, 当钢板厚度≥10 mm 时, 可用4 个侧弯试验代替面弯和背弯试验。 在埋弧焊试板上沿厚度方向截取4 个试样, 进行侧弯试验, 弯轴直径38.1 mm, 弯曲角度180°, 试验结果显示4 个侧弯试样全部合格。

5.4 冲击试验

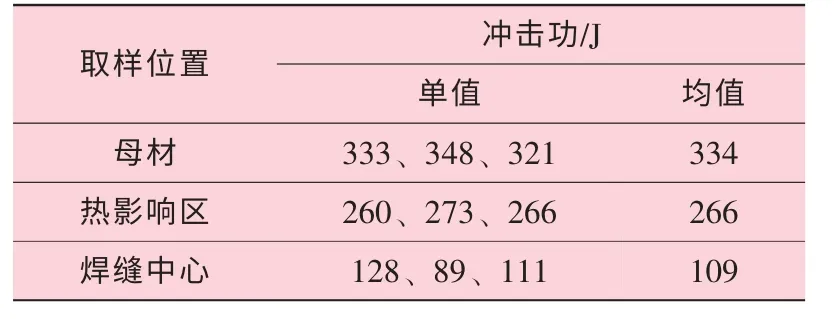

分别对焊缝中心、 熔合线进行冲击试验, 采用V 形缺口试样, 尺寸为10 mm×10 mm×55 mm,试验温度20 ℃。 12Cr2Mo1R 钢焊接接头的焊缝及热影响区冲击性能参照钢板冲击要求, 平均冲击功≥47 J, 最小冲击功≥36 J, 试验结果符合标准要求, 具体冲击值见表5。

表5 冲击试验结果

5.5 宏观及硬度试验

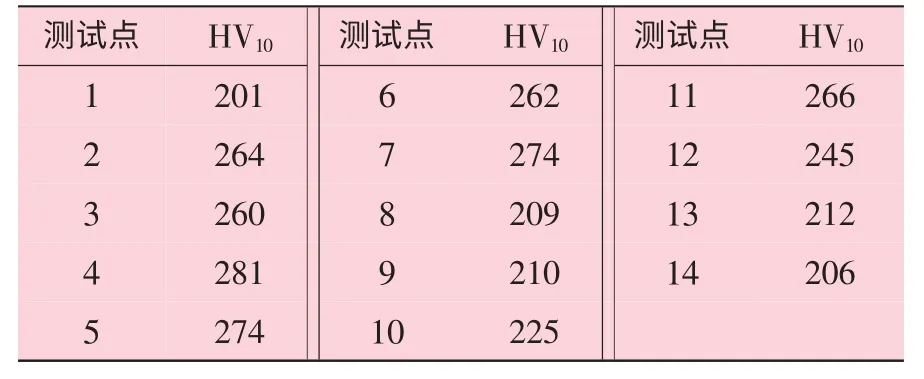

12Cr2Mo1R 钢焊缝宏观和微观形貌如图4所示, 观察可见焊缝完全焊透, 焊偏量符合标准要求, 无裂纹、 夹渣等缺陷, 焊缝中心为贝氏体组织, 呈柱状晶特征。 焊接接头硬度测试点位置如图5 所示, 检测结果见表6。 硬度试验结果表明, 采用自动埋弧焊工艺焊接的12Cr2Mo1R 钢焊缝及热影响区硬度值均低于标准要求的上限值(345HV10), 符合标准要求。

图5 焊接接头硬度测试点位置示意图

表6 焊缝硬度检测结果

6 焊接工艺分析

(1) 12Cr2Mo1R 钢属于Cr-Mo 合金钢, 不同于普通的C-Mn 钢, 在制定合金钢焊接工艺时要综合考虑材料的化学成分及性能要求, 匹配合适的焊接材料, 焊材选用哈尔滨焊接研究所研制的H10Cr2MoG Φ4.0 mm 埋弧焊丝和SJ150 焊剂, 预焊时采用R407C Φ4.0 mm 间断点焊。 焊接时需特别注意, 当中断焊接时, 应至少焊接两层且不小于壁厚的1/3, 并且立即加热到250~300 ℃, 保温缓冷; 重新焊接前, 应做渗透检测, 确认无裂纹后, 再按原先的焊接工艺要求进行预热焊接。

(2) 设计均衡应力的不对称双面埋弧焊焊接坡口, 应注意材料有淬硬倾向, 坡口加工时需要进行机械铣边, 不能进行火焰切割, 确保坡口复合要求。 点焊完成后的坡口需打磨去碳层, 施焊前的坡口面需进行表面磁粉检测, 确保无表面裂纹。

(3) 焊接工程中, 应严格按照工艺要求控制焊前预热温度150~250 ℃、 层间温度120~250 ℃和焊后热处理690 ℃×8 h, 可以有效避免焊接热裂纹和焊后再热裂纹的产生。

(4) 焊接过程中需严格控制焊接电流、 电压和焊接速度, 保证焊接熔池宽度, 适当低热输入, 焊接线能量低于2.5 kJ/mm。

7 生产应用

本研究通过焊接试验和焊接工艺分析, 确定了焊接工艺规范。 采用本研究的焊接工艺批量试制了Φ1 219 mm×30 mm 12Cr2Mo1R 钢管, 经过机械铣边、 焊前预热、 埋弧焊接、 层间温度控制、 焊后热处理等重点工序的控制, 完成了产品的试制。 成品管经过无损检测和理化性能试验,结果均符合TSG D7002—2006 《压力管道元件型式试验规则》 的要求, 满足批量生产的要求,Φ1 219 mm×30 mm 12Cr2Mo1R 钢管批量试制流程如图6 所示。

8 结 论

(1) 对采用12Cr2Mo1R 钢自动埋弧焊接工艺焊接的钢板, 经超声波检测、 磁粉检测和X射线检测结果均满足标准要求, 同时对焊缝进行化学成分分析、 拉伸试验、 弯曲试验、 冲击韧性试验和硬度性能检测, 各项指标均满足标准要求, 得出了最佳12Cr2Mo1R 合金钢的埋弧焊接工艺, 符合NB/T 47014 《承压设备焊接工艺评定》 要求。

(2) 通过研究和分析, 得出了合理的焊接工艺, 获得了优良的焊缝组织和力学性能, 为12Cr2Mo1R 等Cr-Mo 合金钢管的自动埋弧焊流水线生产提供了技术保障。

(3) 采用本研究的焊接工艺进行钢管批量试制, 钢管型式试验合格, 可以批量用于生产。 双面埋弧焊接工艺拓宽了合金钢板焊接工艺, 提高了合金钢生产效率, 实现了12Cr2Mo1R 耐热钢管批量稳定化生产。