HFW 焊管去外毛刺刀具材料性能探讨

贾 熙

(渤海装备华油钢管公司扬州分公司, 江苏 扬州225128)

HFW 焊管高频焊接过程充分利用电流的临近效应和集肤效应, 使管坯边缘持续升温达到金属熔融温度1 250~1 450 ℃时, 经挤压辊挤压促使管坯边缘相互结晶, 形成焊缝及内、 外毛刺。 外毛刺不仅会影响焊管的外观质量, 而且为焊管后续的处理及检验工序带来不便, 因此必须通过线上刮除的方式将外毛刺去除至与母材基本平齐状态。 外毛刺的线上处理是当外毛刺处于热熔状态时, 由去外毛刺刀具刮除, 由于焊接处有冷却水, 热熔外毛刺到达刮削点时的温度会降至900~1 250 ℃, 刮削速度等同于高频焊接速度, 刮削深度一般为3~5 mm。 在此切削条件下, 对刀头高温下的硬度, 即热硬性提出较高要求。

1 热硬性

热硬性又称高温硬度, 是指刀具在高温工作条件下仍能保持较高硬度的能力。 目前, 国内对高温硬度的叫法不一, 有的叫“红硬性”, 有的叫“热稳定性”, 也有叫“热硬性”, 概念较为模糊,为了便于正确理解这种性能, 有必要在此澄清。

必须指出的是, 热硬性与红硬性是两个完全不同的概念。 红硬性定义: 人们把高速钢刀具切削刃口出现暗红色而未失去切削能力的特性定名为“红硬性”, 它表示刀具在使用受热过程中保持组织和性能稳定的能力。 刀具红硬性的测试一般是将刀具以一定时间加热到600 ℃以上, 然后冷却至室温(20 ℃) 测得的硬度值, 而热硬性是在高温下直接测得的, 这是两者不同点之一。

为进一步理解红硬性与热硬性的区别, 需对钢的加热软化过程加以说明。 钢的加热软化由两个过程引起, 一是钢的基体在温度变化时, 不发生组织变化而引起强度(硬度) 变化, 其特征是升温时变软, 降温后又恢复原来的硬度, 称之为可逆软化过程; 二是由于钢的组织在升温时发生变化, 由硬组织变为软组织, 如马氏体分解、 碳化物聚集以及基体的再结晶, 这些过程都是不可逆的, 故当温度降至室温时, 高温时的软组织被保留下来, 称之为不可逆软化过程。 不可逆软化过程主要取决于马氏体对回火过程的抵抗能力,即抗回火稳定性。 而红硬性的实质就是抗回火稳定性, 用它来衡量不可逆软化过程。 不同的是,热硬性的硬度值是在高温下直接测得, 能直接反映刀具在高温切削条件下的硬度和切削能力, 可用它来衡量可逆软化过程, 这是两者不同点之二。

正确理解刀具材料的热硬性后, 在选择去外毛刺刀具材料的主要性能指标上就有了明确方向,除了考虑刀具材料硬度与韧性的平衡之外, 还应该把热硬性作为去外毛刺刀具材料的主要性能指标,较高的热硬性能保证去外毛刺刀具在高温刮削环境下仍然有足够的硬度和耐磨性。 本研究针对高速钢和硬质合金两类主要刀具材料, 通过外毛刺刮除试验的方法来对比刀具材料热硬性的影响。

2 高速钢刀具

2.1 高速钢简介

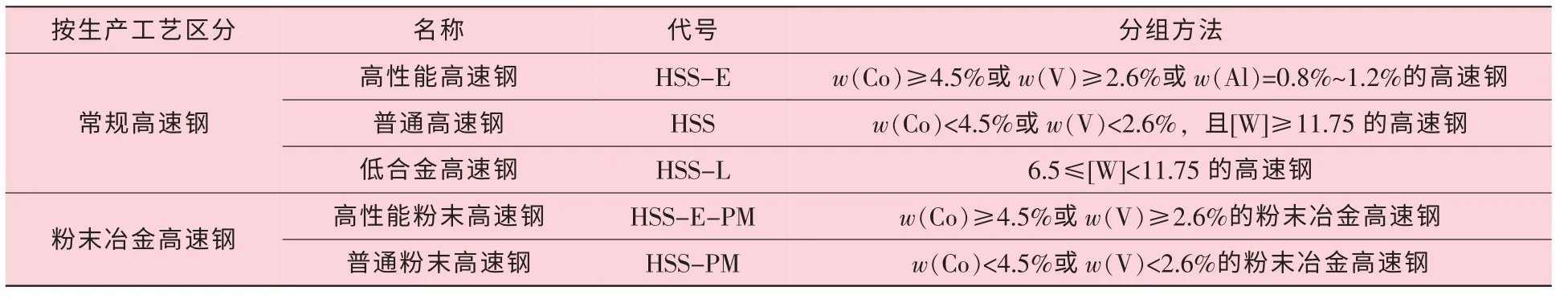

高速钢是合金工具钢之一, 是含有C、 W、Mo、 Cr、 V、 Co、 Al 等元素的铁基合金, 全称为高速工具钢, 也称白钢或锋钢。 高速钢在工具钢中具有最高的热硬性和红硬性, 切削温度在500~650 ℃时仍能正常工作。 GB/T 17111—2008 中规定了19 种高速钢牌号, 按生产工艺分为常规高速钢和粉末冶金高速钢, 具体分组方法及代号见表1。

表1 高速钢分组方法及代号

高性能高速钢是指在普通高速钢中再增加C、V 及添加Co、 Al 等合金元素的钢种, 力学性能和切削性能都比普通高速钢有明显提高, 且热硬性较高, 加热到630~650 ℃时仍可保持60HRC 的硬度, 其刀具寿命约为普通高速钢刀具的1.5~3 倍。W2Mo9Cr4VCo8 (简称M42) 是一种应用最广泛的含Co 超硬高速钢, 具有良好的综合性能。 因此, 本研究将高性能高速钢M42 列入去外毛刺刀具试验材料之一, 制成的白钢刀如图1 所示。

图1 试验用M42 白钢刀实物照片

2.2 外毛刺刮除试验结果与分析

2.2.1 试验结果

采用M42 白钢刀进行外毛刺刮削试验, 仅数秒前刀面就产生了积屑瘤堆积, 后刀面也出现了磨损, 导致外毛刺刮削过程失稳, 加工表面质量严重下降, 已超出外毛刺刮除后的外观质量要求,无法继续使用。 损伤的M42 白钢刀如图2 所示。

图2 损伤的M42 白钢刀实物照片

2.2.2 结果分析

M42 作为应用最广泛的Co-Mo 高速钢, 其中w (Co) =8%, 其热硬性表现可由普通高速钢的560 ℃提高到600 ℃(其硬度大于60HRC)。 但是过高的Co 含量只能提高M42 的回火温度, 即使M42 在600 ℃以下保持良好的红硬性, 而对热硬性的提升效果还有待考量。 外毛刺刮削过程的切削温度高达1 000 ℃左右, 使用M42 白钢刀一旦超过600 ℃以上, 随着不可逆软化过程的持续进行, 反而使硬度迅速下降, 在切削点高温高压的作用下, 前刀面迅速与切屑底面发生冷焊粘结产生积屑瘤, 后刀面与已加工表面发生扩散磨损,这些原因共同导致了M42 白钢刀的迅速磨损。

3 硬质合金刀具

3.1 硬质合金简介

硬质合金(钨钢) 是用高硬度难熔的金属碳化物(WC、 TiC 等) 微米级粉末和金属粘结剂(Co、Ni、 Mo 等) 在高温条件下烧结而成的粉末冶金制品。 硬质合金的常温硬度达89HRA~93HRA (相当于69HRC~81HRC), 仅次于金刚石, 具有良好的热硬性, 在800~1 000 ℃的高温条件下仍能继续切削, 刀具寿命比高速钢刀具高几倍到几十倍。常用的硬质合金有钨钴类(YG)、 钨钴钛类(YT)和通用硬质合金(YW) 三类。

(1) 钨钴类。 YG 类硬质合金即为新牌号K类硬质合金, 主要由碳化钨 (WC) 和钴 (Co)组成, 常用牌号有YG3、 YG6、 YG8 等。 YG 类硬质合金的抗弯强度和冲击韧性较好, 不易崩刃, 很适宜切削易产生崩碎状切屑的铸铁等脆性材料。 由于YG 类硬质合金的热硬性和耐磨性较差, 因此一般不用于普通钢材的切削加工。

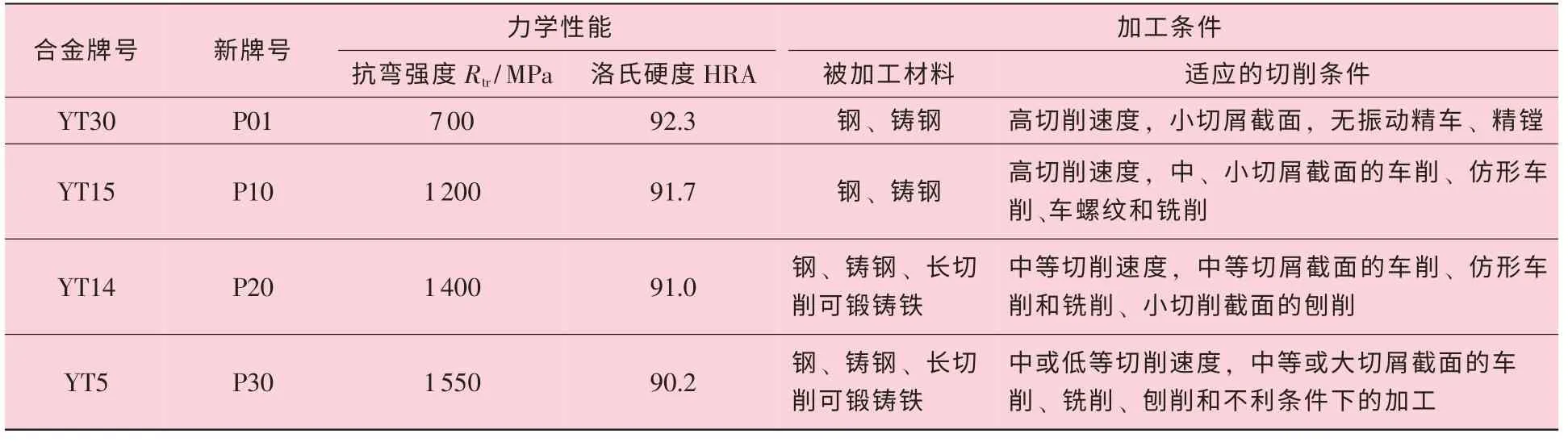

(2) 钨钴钛类。 YT 类硬质合金即为新牌号P类硬质合金, 主要由碳化钨(WC)、 碳化钛(TiC)和钴(Co) 组成, 常用牌号有YT5、 YT15、 YT30等。 YT 类硬质合金加入了碳化钛后, 具有较好的热硬性、 抗粘结和抗氧化能力。 但由于抗弯强度和冲击韧性较差, 故主要用于切削易产生带状切屑的普通碳钢及合金钢等塑性材料。 几种常用的YT 类硬质合金的力学性能及加工条件见表2。

表2 常用YT 类硬质合金力学性能及加工条件

(3) 通用硬质合金。 YW 类硬质合金即为新牌号M 类硬质合金, 它是在普通硬质合金中加入了少量的稀有高熔点金属碳化钽(TaC) 或碳化铌(NbC), 能阻止WC 晶粒在烧结过程中长大, 起到细化晶粒作用, 可提高抗弯强度和韧性, 同时也提高了热硬性, 主要用于不锈钢、 耐热钢、 高锰钢的加工, 也可用于不同碳钢和铸铁的加工, 因此被称为通用型硬质合金, 常用牌号有YW1、 YW2 等。

经过综合考虑, 决定采用YT 类硬质合金, 它不仅比YG 类硬质合金具有更高的热硬性, 而且制造成本也比YW 类硬质合金更加经济。

根据外毛刺的实际刮削条件, 最终选用牌号YT5 的硬质合金作为去外毛刺刀具的试验材料,相较其他牌号的YT 类硬质合金, YT5 具有较高的抗弯强度, 即具有良好的韧性, 适宜在具有一定冲击条件下进行刨削加工。 同时考虑硬质合金刀具的使用形式, 分别以整体式钨钢刀(尺寸与M42 白钢刀相同)、 焊接式和可转位机夹式钨钢刀3 种形式的外毛刺刮刀进行试验。

3.2 外毛刺刮除试验结果与分析

3.2.1 整体式钨钢刀

采用由YT5 硬质合金制成的整体式钨钢刀进行外毛刺刮除试验, 刮削总长度约1 000 m/h, 刮削后的表面产生棱状波纹, 对外毛刺的刮削外观质量有一定影响, 卸下后发现刀刃产生较大缺口(如图3 所示)。 这是由于YT5 钨钢刀有较高的热硬性, 较M42 白钢刀对热熔外毛刺的刮削能力有了显著提高。 但是, 在外毛刺刮除时由于要躲避料卷对头焊缝, 使得刀具在刮削过程中不时地进行抬刀和落刀动作, 在无法降低切削速度的情况下会对刀具产生巨大的冲击力。 由于整体式钨钢刀的抗冲击性能较差, 造成刀具在连续使用一定时间后发生刀刃缺口损伤, 并逐渐丧失切削能力。

图3 损伤的YT5 钨钢刀实物照片

3.2.2 焊接式刮刀

为了提升去外毛刺刀具的抗振性能, 采用焊接式刮刀进行外毛刺刮除试验。 焊接式刮刀是将TY5 硬质合金刀头通过钎材焊接在碳素钢刀杆上, 既保持了硬质合金刀头高热硬性的特点, 又使刀具的整体韧性得到了提升, 而且制造价格较整体式钨钢刀降低了10 倍。 经过试验, 焊接式刮刀的切削寿命大约为1 600 m, 最主要的失效原因除了刀刃缺口, 还有刀头开裂(如图4 所示)。

图4 损伤的YT5 焊接式刮刀实物照片

对失效原因分析发现, 焊接式刮刀虽然提升了刀具的整体抗振性能, 也使得刀具的使用寿命较整体式钨钢刀有了明显改善, 但是由于刀头经过高温焊接, 其强度、 硬度都有所降低, 同时也会产生一定的内应力, 因此在外毛刺刮削过程中容易出现开裂损伤, 这是焊接式刮刀不可避免的缺点之一。 另外, 焊接式刮刀的刀杆无法重复使用, 换刀必须更换整体刀具, 导致现场刀具储备量较大, 换刀时间较长。

3.2.3 可转位机夹式刮刀

为有效避免焊接式刮刀存在的缺点, 采用可转位机夹式刮刀(如图5 所示), 将预制好的硬质合金刀片通过机械夹固方式夹紧在刀杆上, 硬质合金刀片带有4 个切削刃的四角形刀片, 这样不仅避免了刀头经高温焊接产生内应力等缺陷, 而且换刀仅需要将刀片夹紧松开转位或更换刀片即可。经过试验, 可转位机夹式刮刀的刮削寿命提高到约2 500 m, 切削性能稳定, 抗冲击性能较好。

图5 可转位机夹式刮刀实物照片

4 结 论

(1) 高速钢刀具具有良好的韧性, 但是由于热硬性仅能达到600 ℃(硬度>60HRC), 无法适应热熔外毛刺超高的切削温度, 因而发生快速磨损, 丧失切削能力。

(2) YT 类硬质合金刀具有较高的热硬性, 在1 000 ℃左右的高温条件下仍能继续切削, 再配合使用可转位机夹式刮刀, 能够获得良好的刀身韧性, 避免了焊接式刮刀因刀头高温焊接产生内应力等缺陷, 而且换刀便捷, 经济性好, 同时对后续涂层刀具的使用提供了条件。