斜板隔油-涡凹气浮-ABR-接触氧化组合工艺处理油脂废水

白王军, 倪军, 祝建中

(1.河海大学, 南京 210098; 2.河海大学 环境学院, 南京 210098)

油脂废水中的动植物油以浮油、 分散油、 溶解油等形式存在, 其危害性是油脂在静置后形成一层油膜, 从而隔绝空气中的氧溶解到水体中, 使得水中溶解氧大幅减少, 导致水体中生物因缺氧而死亡, 同时也妨碍水生植物的光合作用, 最终影响水体自净功能降低, 更有甚者致使整个水体变臭, 破坏地区水生态环境。

本文介绍了某油脂企业的废水处理工程, 该工程根据油脂废水的特点, 采用物化-生化组合处理工艺, 优化运行参数后出水达到排放标准要求, 为油脂企业的废水处理工程的设计和运行提供参考。

1 工程概况

安徽某油脂企业主要产品为菜籽、 玉米胚芽、米糠三大油料的植物油制取品等, 年生产规模为1.5 万t, 生产工艺主要为油料预处理、 机械压榨法取油、 浸出法制油、 油脂精炼、 油脂的改性与调制等工序。 油脂废水主要产生于油脂生产车间各个生产过程中, 包括水化、 酸化、 中和、 脱胶、 脱臭、水洗、 过滤等生产环节。 废水所含主要污染物除高浓度油脂外, 还含有磷脂、 皂等有机物以及酸、 碱和悬浮物等, 结果造成废水中COD 和BOD5浓度都很高。 废水特征主要为成分复杂, 水量、 水质波动性大, 含油量高, 碳氮质量比较低。

2 设计规模及进出水水质

2.1 设计规模

依据该企业提供的数据, 处理量为600 m3/d,处理设施运行时间每天按24 h 计, 则设计规模为25 m3/h。

2.2 设计进出水水质

该废水来源于生产车间产生的生产废水、 冲洗废水以及厂区少量的生活污水。 根据环评和环保部门的要求, 出水水质需达到GB 8978—1996《污水综合排放标准》的一级标准。 设计进出水水质见表1。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

3 废水处理工艺

3.1 废水处理工艺选择

油脂废水大多数为间歇性排放, 含有的污染物成分复杂, 水质水量波动幅度大, 从而导致难以有效处理, 且对废水处理设施有较强冲击。 目前, 按其作用原理和去除对象可分为物理化学法、 化学法和生物处理法, 虽然油脂废水的处理工艺较多, 但生物处理仍是降解油脂废水最重要、 最稳定的一种工艺。 乔大磊等[1]采用CAF-EGSB-SBR 组合工艺处理植物油脂废水, COD、 BOD5和SS 去除率分别可达95.0%、 95.3%、 88.9%; 赖万东等[2]通过筛选高效降油菌进行除油试验, 废水中总油的去除率可达90.7% 以上; 刘妮妮等[3]采用隔油、 破乳、 絮凝、 气浮和生化处理相结合的工艺有效降低了废水中的COD 浓度和含油量; 李德胜[4]采用酸析-隔油-气浮-A/O-BAF 工艺处理油脂废水, 出水指标达到GB 8978—1996 的二级标准。

目前, 油脂废水处理的技术相对比较成熟,采用的主体工艺包括隔油-气浮-UASB-接触氧化-混凝沉淀或隔油-气浮-水解酸化-接触氧化-混凝沉淀等处理单元。 如果废水中COD 浓度不高, 则采用水解酸化或ABR 即可; 相反, 如果COD 浓度较高, 则选择UASB 处理较为合适。 而对于油脂废水中的动植物油、 SS 等污染物可以通过隔油-气浮等物理单元进行去除, 以减轻后续污染负荷,从而缩短工艺流程, 节省日常运行费用。

预处理后续的生化处理单元目前应用最多的是SBR 工艺和接触氧化工艺。 SBR 法是集调节、 初沉、 生物降解和终沉排水等功能于一体的组合工艺, 无需污泥回流系统[5], SBR 的基本操作从时序上依次为进水、 反应、 沉淀、 出水和闲置5 个过程, 并组成一个周期[6]; 接触氧化法则具有工艺相对成熟、 去除污染物负荷高、 耐冲击能力强及产生污泥量少等优点, 且具有成功处理油脂废水的实例[7-8]。 接触氧化相对SBR 有很多设计和运行上的优点, 邬容伟等[9]采用混 凝气浮-UASB-接触氧化-混凝沉淀组合工艺处理油脂废水, 其运行数据表明接触氧化工艺的处理效果较佳。

3.2 废水处理工艺流程

在油脂废水处理的过程中, 虽然有很多不同的工艺组合, 但需结合实际情况, 并考虑废水的水质特征。 本工程根据进出水的特点, 采用的主体工艺为斜板隔油-涡凹气浮-ABR-接触氧化, 具体的废水处理工艺流程如图1 所示。

图1 废水处理工艺流程Fig. 1 Wastewater treatment process

油脂废水首先经格栅池拦截废水中大的杂物,防止堵塞水泵的叶轮; 之后废水流入CPI 斜板隔油池去除浮油、 分散油和少量乳化油, 减轻后续工艺单元的油负荷; 废水再用泵提升至涡凹气浮机, 此阶段废水中含有较多以乳化油的形式存在的油脂,同时废水中含有的悬浮物无法通过前序工艺去除,因此在涡凹气浮机中设置加药系统以投加混凝剂PAC 和助凝剂PAM, 去除废水中含有的乳化油和悬浮物[10-11], 以保障后续工艺的安全运行, 同时可以进一步降低生化负荷。

经上述预处理后的废水自流至调节池进行水质、 水量调节, 然后泵至后续处理: 首先进入ABR 池, 通过厌氧水解作用将比较难降解的大分子转化成小分子, COD、 BOD5浓度大幅降低, 提高了废水的可生化性, 更有利于后续生化过程的处理; 之后自流进入接触氧化池, 由于生物膜上的各类生物相非常丰富, 在接触氧化池内BOD5进一步得到降解, 且由于生物膜由外向内微生物的不同, 也会有硝化菌和反硝化菌的存在, 可以在降解BOD5的同时消减TN。 最后废水进入二沉池,进行泥水分离, 分离后的污泥排至污泥浓缩池,上清液则进入消毒池经消毒后排放至水体。

废水预处理过程中产生的浮渣、 ABR 池底泥和接触氧化池生物污泥自流进入污泥浓缩池, 进行混合重力浓缩后, 经污泥泵打入污泥脱水机进行脱水, 脱水污泥外运妥善处置, 污泥浓缩池的上清液和脱水机的压滤水回流至调节池。 格栅产生的浮渣进行清运, 隔油池的油进行收集回收。同时, 工程设置事故池, 用于发生事故时废水暂存,事故解除后则少量、 分批次进入废水处理系统。

4 主要构筑物及设计参数

(1) 粗格栅。 1 台, 不锈钢304 材质, 格栅池内深度为5 000 mm, 宽度为800 mm, 栅间隙为20 mm。 机械式循环齿耙清污机材质为不锈钢304,机械粗格栅根据液位差计控制自动运行。

(2) CPI 斜板隔油池。 1 座, 钢筋混凝土结构,外形尺寸为6 000 mm × 3 000 mm × 3 300 mm, 有效水深2.8 m, 有效容积为50 m3, 停留时间为2 h,最大表面负荷为1.4 m3/(m2·h)。

(3) 涡凹气浮机。 2 套, 采用方形碳钢防腐,外形尺寸为4 800 mm × 2 000 mm × 1 800 mm, 有效水深1.0 m, 总停留时间为23 min。 配套设1 台风机、 4 台溶气释放器、 2 台刮渣机。

(4) 调节池。 1 座, 钢筋混凝土结构, 外形尺寸为10 000 mm×6 000 mm×5 500 mm, 有效水深5.0 m, 有效容积为300 m3, 停留时间为12 h。 调节池内设置UPVC 材质穿孔曝气搅拌装置1 套; 转鼓细格栅1 套, 直径为800 mm, 栅距为3 mm, 配套螺旋输送机1 台, 转鼓细格栅根据液位差计自动运行。

(5) 提升泵池。 1 座, 钢筋混凝土结构, 外形尺寸为5 000 mm × 4 000 mm × 5 500 mm。 设置废水提升泵3 台, 2 用1 备; 超声波液位控制器1套, 根据水位高程自动控制调整提升泵的启停。

(6) ABR 池。 1 座2 组, 钢筋混凝土结构, 外形尺寸为10 000 mm×5 700 mm×5 500 mm, 有效水深5.0 m, 水力停留时间为11.4 h。 ABR 池采用等间距敞口并增设立体弹性填料, 填料高度为3.0 m;同时为保障均匀上向流布水, 在ABR 池底部设置穿孔配水渠, 顶部设置三角堰集水槽。 ABR 反应器分隔成6 隔室, 容积负荷为1.0 kg[COD]/(m3·d), 污泥质量浓度为15 g/L。

(7) 接触氧化池。 1 座2 组, 钢筋混凝土结构, 外 形 尺 寸 为11 000 mm × 6 000 mm × 5 200 mm, 有效水深为4.5 m, 有效容积为300 m3, 设计停留时间为12 h, 污泥质量浓度为5 000 mg/L, 容积负荷为2.0 kg/(m3·d), 溶解氧质量浓度为2.5 ~3.5 mg/L, 气水比为(15 ~20)∶1。 池内安装立体弹性填料, 直径为150 mm, 填料高度为3.0 m, 采用穿孔管曝气。

(8) 二沉池。 设置形式为斜管沉淀池, 1 座,钢筋混凝土结构, 外形尺寸为5 000 mm × 5 000 mm×4 500 mm, 有效水深3.0 m, 设计停留时间为3.0 h, 表面负荷为1.0 m3/(m2·h)。

(9) 消毒池。 1 座, 钢筋混凝土结构, 外形尺寸为2 900 mm×2 000 mm×3 000 mm, 有效水深2.5 m,停留时间为35 min。 采用二氧化氯消毒。

(10) 鼓风机房及配电室。 1 座, 砖混结构, 平面尺寸为8 000 mm×4 000 mm。 设置罗茨鼓风机2台, 1 用1 备; 配电自控系统1 套。

(11) 污泥浓缩池。 1 座, 钢筋混凝土结构,直径为5 000 mm, 有效水深3.0 m。

(12) 污泥脱水间。 1 座, 砖混结构, 平面尺寸为6 000 mm×4 000 mm。 设置污泥脱水机、 加药设备、 污泥泵、 无轴螺旋输送器等。

(13) 事故池。 1 座, 钢筋混凝土结构, 外形尺寸为10 000 mm×6 000 mm×5 500 mm, 有效水深5.0 m, 有效容积为300 m3。

5 运行效果

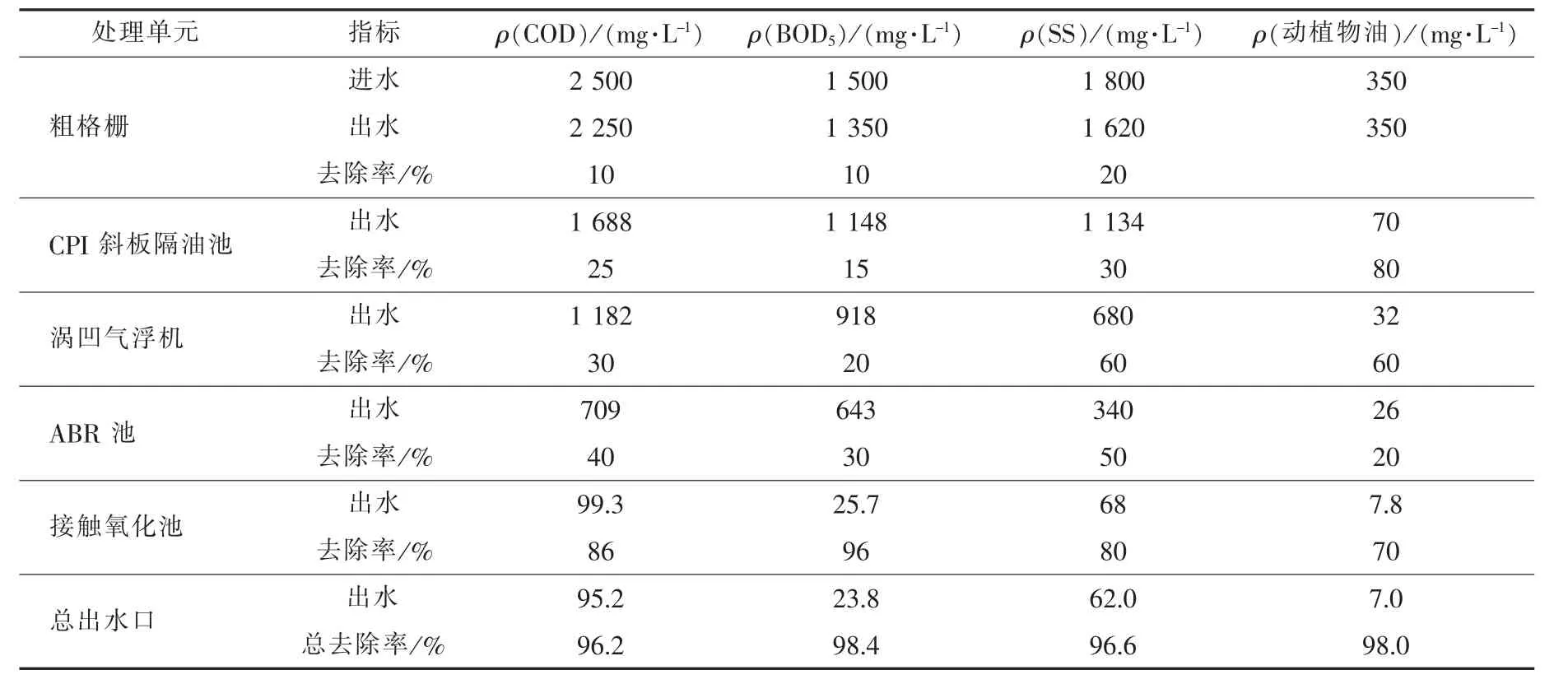

经过近2 个月的单机调试, 以及3 个月的联动调试后投入运行, 各处理单元的去除率基本达到设计要求, 最终的出水指标平均值为: COD 95.2 mg/L, BOD523.8 mg/L, SS 62.0 mg/L, 动植物油7.0 mg/L, 出水水质达到GB 8978—1996 中的一级标准。 各处理单元的出水水质检测数据见表2。

表2 各处理单元的出水水质及去除率Tab. 2 Effluent water quality and pollutants removal rate of each treatment unit

6 主要技术经济指标

该工程的总建设费用为230.0 万元, 其中土建费用120.0 万, 设备及材料费用80.0 万元, 安装费及相关技术服务费30.0 万。

该 工 程 的 运 行 费 用 为1.50 元/m3, 包 括 电 费0.8 元/m3, 药剂(PAC、 PAM)费用0.21 元/m3, 人工费0.34 元/m3, 污泥处置费0.15 元/m3。

7 结语

(1) 从运行实践可知, 该工程采用斜板隔油-涡凹气浮-ABR-接触氧化组合工艺处理油脂废水是可行的。 经过该工艺处理后, 出水各指标平均值为: COD 95.2 mg/L, BOD523.8 mg/L, SS 62.0 mg/L,动植物油7.0 mg/L, 出水水质达到GB 8978—1996中的一级标准。

(2) 该工程采用的CPI 斜板隔油和涡凹气浮,克服了浮油、 分散油、 乳化油、 少量溶解油难以去除的问题, 可以有效防止油脂过高对后续单元的影响。