某味精企业废水站扩能改造工程实例

余波, 张楠, 陈百恒, 王了辽

(陕西昕宇表面工程有限公司, 西安 710003)

我国2018 年味精产能占世界的80% 以上, 供给量占全球的60% 以上, 我国已成为全球最大的味精生产国和味精出口国, 每生产1 t 味精, 要排放15 ~20 t 废水, 对环境造成严重污染[1]。 东北某企业的味精生产主要以淀粉、 大米及糖密为原料,通过制糖、 发酵、 提取精制等工序, 最终制成味精, 产生的废水主要来源于生产过程中原料与设备的洗涤水、 消毒废水和提取味精后的发酵母液及浓缩结晶遗弃的结晶母液(离子交换尾液), 具有“五高一低”的特点: 即CODCr、 BOD5、 菌体、 硫酸根(或氯离子)和氨氮含量高, pH 值低[2-4]。 目前, 高浓度(ρ(CODCr)>1 500 mg/L)有机废水处理多采用生物法, 而A/O 工艺在工程实践中被证实为一种经济有效、 运行稳定的生物处理技术[5]。 味精废水具有较好的可生化性, 因此大都采用A/O 处理工艺或与其他技术联用的组合处理工艺。

移动床生物膜反应器(MBBR)是20 世纪80 年代后期出现的一种新型生物膜反应器[6], MBBR 工艺以处理能力高、 能耗低、 不需要反冲洗、 出水水质稳定、 占地少、 剩余污泥量少、 维护管理简单等特点受到广泛关注[7], 对氨氮和总氮处理效率优于一般活性污泥法[8-10]。

1 工程概况

东北某味精生产企业废水站设计水量为10 000 m3/d, 实际运行水量约为10 100 m3/d, 采用水解-厌氧-缺氧-好氧工艺, 出水CODCr、 氨氮要求达到GB 8978—1996《污水综合排放标准》中一级排放标准限值。 实际运行过程中, 由于进水量大于设计负荷, 进水水质波动较大, 导致出水CODCr、 氨氮不能稳定达标。 同时该企业拟对生产进行扩能改造,扩能后味精产量达到5 万t/a, 总排水量达到15 000 m3/d, 是现有废水站设计处理能力的1.5 倍。 针对这些情况, 拟对废水站进行扩能改造。 本次扩能改造将原有A/O 活性污泥法系统改造为以MBBR 专用填料为核心的生物膜法, 同时新增1 套处理量为5 000 m3/d 的A/O-MBBR 生化系统, 以满足扩能改造后新增水量的需求。

2 设计进出水水质

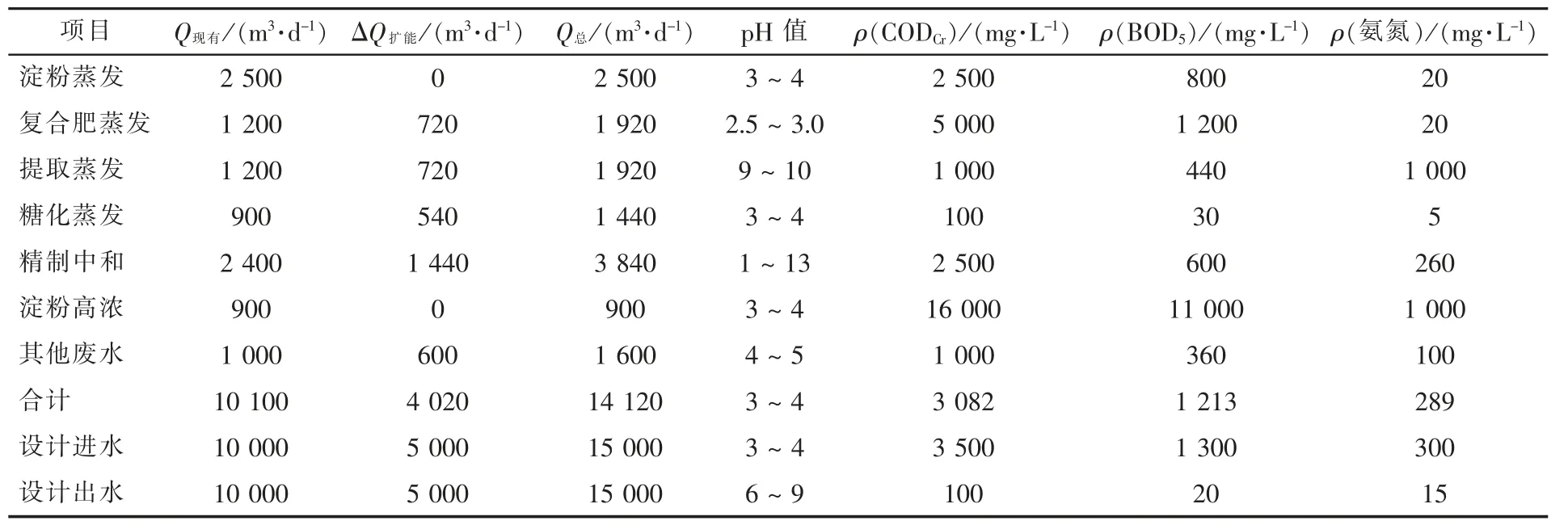

根据生产车间统计, 进入废水站的废水主要有7 股, 分别为淀粉蒸发工段排水、 复合肥蒸发工段排水、 提取蒸发工段排水、 糖化蒸发工段排水、 精制工段中和后排水、 淀粉高浓工段排水以及其他废水。 生产排水温度较高, 约为45 ~50 ℃, 各工段排水量、 水质及设计进出水水质详见表1。

表1 各工段排水量、 水质及设计进出水水质Tab.1 Discharged water quantity and quality of each section and design influent and effluent water quality

由表1 可知, 生产废水排放的CODCr、 BOD5、氨氮浓度较高, 进水pH 值较低, 处理难度大。 因此, 寻求适合该废水水质特点的处理技术, 是本次扩能改造成功的关键。

3 工艺流程

本次改造需要提高现有废水处理设施对CODCr、氨氮的去除效率, 同时新建1 套处理量为5 000 m3/d污水处理系统, 满足扩能部分的需求。 与传统活性污泥法相比, MBBR 能大幅提高CODCr、 氨氮去除效率, 而且对废水水质、 水量变化具有一定抗冲击负荷能力[11-15]。 在实地考察大量升级改造案例及查阅相关文献基础上, 本次扩能改造采用MBBR 技术, 具体思路如下: ①针对现有废水站处理水量超过设计处理能力, 出水CODCr、 氨氮不能稳定达标问题, 从现有IC 反应池出水总管上引一路管道至现有废水处理系统, 在该管道上增设流量计, 控制进入现有废水处理系统的水量, 同时更换现有好氧池的曝气系统, 并投加专有MBBR 填料及配套拦截反吹装置。 曝气风量一部分由现有罗茨风机(利旧)供应, 不足部分由新建废水处理系统的鼓风机供应。 ②从现有IC 反应池出水总管上引另一路管道至新建废水处理系统, 在管道上增设流量计, 新建系统缺氧池内设置MBBR 专用填料、 搅拌器及拦截装置, 好氧池内设置MBBR 专用填料、 曝气设备及拦截装置。 针对旧系统风量不足及新系统需求, 增设曝气设备(离心风机), 保证整套足够风量。 ③针对生化系统进水pH 值过低或过高, 增设1 套HCl 和NaOH 加药系统, 同时在预酸化调节池内设置1 套pH 在线监测系统, 对pH 值进行监控,保证生化系统稳定性。

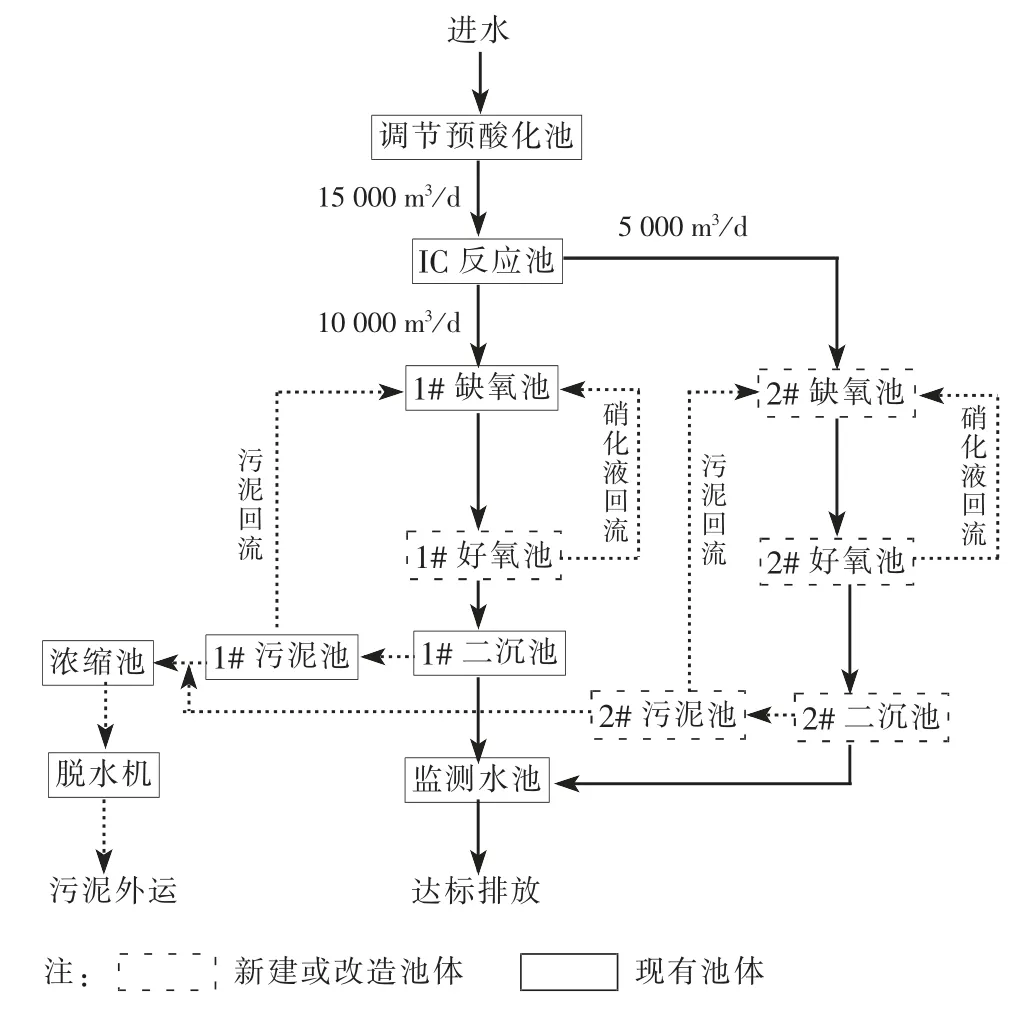

本项目主体采用预酸化-IC-A/O-MBBR 工艺,工艺流程如图1 所示。

4 主要建构筑物及设备参数

图1 工艺流程Fig. 1 Process flow

(1) 调节预酸化池。 现有1 座, 平面尺寸为22.8 m×22.1 m, 池深6.0 m, 有效水深5.5 m。 配套潜水搅拌机4 台, 功率为7.5 kW, 材质SS304;配套提升泵3 台, 流量为380 m3/h, 扬程为28 m,功率为110 kW; 现有冷却塔2 台, 单台处理量为300 m3/h。 针对调节池损坏, 本次改造采用玻璃钢“三布五油”防腐; 新增1 套逆流式方形工业用冷却塔, 材质为玻璃钢, PP 格栅填料, 处理水量为300 m3/h, 进塔水温为50 ℃, 出塔水温≤35 ℃。

(2) 事故池。 现有1 座, 平面尺寸为22.8 m×13.5 m, 池深6.0 m, 有效水深5.5 m。 配套潜水搅拌机2 台, 功率为7.5 kW, 材质SS304; 配套提升泵2台, 流量为150 m3/h, 扬 程 为30 m, 功 率 为7.5 kW。 针对事故池损坏, 本次改造采用玻璃钢“三布五油”防腐。

(3) IC 反应池。 现有1 座, 尺寸为φ 11.0 m×24.0 m, 有效容积为2 185 m3, 碳钢防腐。 配套70 m3沼气稳压罐。 IC 池由于扩能改造, 进水总量由10 000 m3/d 提升至15 000 m3/d, 有效停留时间仅为3.5 h, 有机物降解停留在水解阶段, 本次改造把其作为预处理和流量分配池使用。

(4) 缺氧池。 现有2 座, 平面尺寸为22.3 m×19.5 m, 池深6.7 m, 有效水深6.0 m, 有效容积为2 600 m3, 有效停留时间为12.5 h。 配套潜水搅拌机4 台, 功率为7.5 kW, 材质SS304。

本次改造新增缺氧池1 座, 平面尺寸为21.0 m×14.7 m, 池深6.5 m, 有效水深6.0 m, 有效容积为1 850 m3, 有效停留时间为8.9 h。 新增缺氧池内投加MBBR 悬浮填料780 m3, 填充率为30%, 填料材 质 为HDPE, 比 表 面 积 为500 m2/m3; 配 套MBBR 专用潜水搅拌机2 台, 功率为7.5 kW, 材质SS304; 配套拦截及反吹装置8 套, 圆筒形筛网尺寸为φ 650 mm×1 100 mm, 筛网孔径为10 mm, 不锈钢304 材质; 针对现有缺氧池损坏, 采用玻璃钢“三布五油”防腐。

(5) 好氧池。 现有2 座, 30.0 m×19.5 m, 池深6.7 m, 有效水深6.0 m, 有效容积为3 510 m3, 有效停留时间为16.8 h。 配套硝化液回流泵3 台, 流量为890 m3/h, 扬程为5.0 m, 功率为45 kW; 配套罗茨风机3 台, 流量为77 m3/min, 扬程为70 kPa, 功率为132 kW。

针对好氧池损坏, 本次改造采用玻璃钢“三布五油”防腐; 将现有好氧池微孔曝气改为MBBR 配套专用穿孔曝气管, 增加8 套出水拦截及吹扫装置, 向好氧池投加MBBR 悬浮填料, 填料直径为25 mm, 其比表面积为500 m2/m3, 材质为HDPE,填料堆积密度为(96 ± 2) kg/m3, 填充率为30%。新增好氧池1 座, 平面尺寸为28.3 m×21.0 m, 池深6.5 m, 有效水深6.0 m, 分隔为6 个串联水池,总有效容积为3 565 m3, 有效停留时间为17 h; 新增MBBR 拦截及反吹装置48 套, 配套离心风机3台, 流量为120 m3/min, 扬程为70 kPa, 功率为250 kW, 配套硝化液回流泵3 台, 流量为308 m3/h, 扬 程 为10 m, 功 率 为18.5 kW, 配 套 好 氧MBBR 专用填料, 填充率为30%。

(6) 二沉池。 现有1 座, 尺寸为φ 34.0 m×4.5 m。 配套中心传动刮泥机1 套; 配套污泥泵3 台,流量为210 m3/h, 扬程为10 m, 功率为7.5 kW。

本次改造新增二沉池1 座, 尺寸为φ 18.0 m×3.5 m。 配套中心传动刮泥机1 套; 配套污泥回流泵3 台, 流量为103 m3/h, 扬程为10 m, 功率为5.5 kW。

(7) 污泥浓缩池。 1 座, 尺寸为φ 14.0 m×4.5 m。 配套污泥泵3 台, 流量为40 m3/h, 扬程为20 m, 功率为11 kW; 配套2 台带宽为2 m 的压泥机。现有污水处理系统日产污泥量约1.8 t[干泥]/d, 新系统产生的污泥量为0.9 t[干泥]/d, 合计产泥量为2.7 t[干泥]/d, 经核算, 现有2 台污泥带式压滤机每天工作7 h 即可处理完所有污泥。

5 运行效果分析

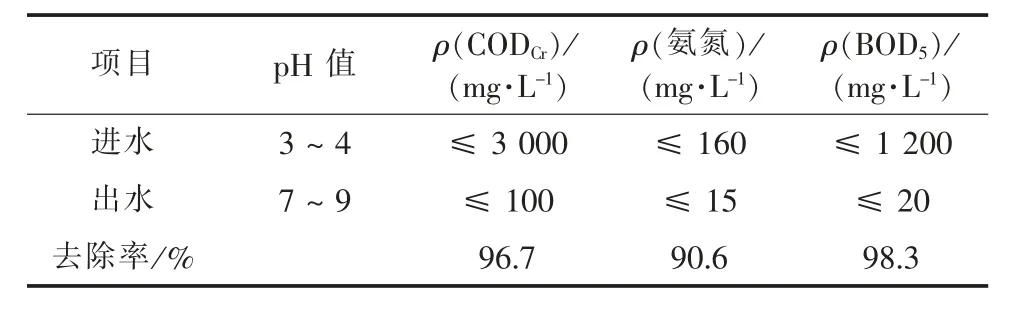

工程改造完成后, 在调试期间, 由于系统进水悬浮物浓度较高, 导致缺氧池与好氧池之间的填料拦截网(拦截网孔径为10 mm)堵塞, 造成缺氧池水位超过报警水位, 为此, 在调节预酸化池进水处增设1 台处理能力为800 m3/h 的转鼓格栅, 间隙为3 mm, 有效解决了拦截网堵塞问题。 生化系统稳定运行后, 废水站采用24 h 连续监测各工艺段出水水质和水量指标, 检测结果表明, 经过改造后,整个废水处理系统运行正常, 出水水质良好, 出水CODCr、 氨氮稳定达到排放标准。 稳定运行期间,实际月平均进出水水质监测结果如表2 所示。

表2 实际进出水水质Tab. 2 Influent and effluent water quality

由表2 可知, 经过扩能改造处理后, 项目运行效果稳定, 出水各项指标都达到GB 8978—1996 的一级排放要求。

6 经济效益分析

项目总投资2 721.4 万元, 其中土建工程1 183.1万元, 设备及工器具购置费为1 298.2 万元, 安装工程费150.7 万元, 设计及技术服务费89.4 万元。

本次扩能改造运行成本考虑电耗、 药剂费(液碱)、 蒸汽费(加药管线伴热), 处理水量以15 000 m3/d 计, 年运行8 640 h, 折合吨水费用为0.67 元。

7 结语

通过对现有生化曝气系统进行改造, 将原有A/O 工艺活性污泥法改造成A/O-MBBR 复合生物处理技术, 系统兼具生物膜法和A/O 工艺特点,具有处理效果好, 抗水质、 水量冲击负荷的优点,出水水质能稳定达到GB 8978—1996 一级排放标准。 在工程设计时, 应注意对进水采取合适的预处理措施, 防止填料拦截装置堵塞。