大规模压裂采出液脱出水处理技术研究

夏福军, 王庆吉

(大庆油田建设设计研究院, 黑龙江 大庆 163712)

随着大规模压裂成为外围油田难采储量开采的重要技术措施, 伴随而来的是大规模压裂作业后,压裂液只能返排30%左右, 油井投产后, 70%左右的压裂液随采出液进入生产系统[1], 给采出液的油水处理带来困难, 形成大量含压裂液的采出液脱出水(简称压裂采出水), 压裂采出水进入污水处理系统后, 严重影响系统正常运行, 导致污水中悬浮固体含量超标[2]。 为此, 针对压裂采出水的水质特点,本研究通过室内试验确定了合适的处理药剂及其投加量, 并运用于现场试验验证其实际处理效果。

1 大规模压裂采出液脱出水水质特点

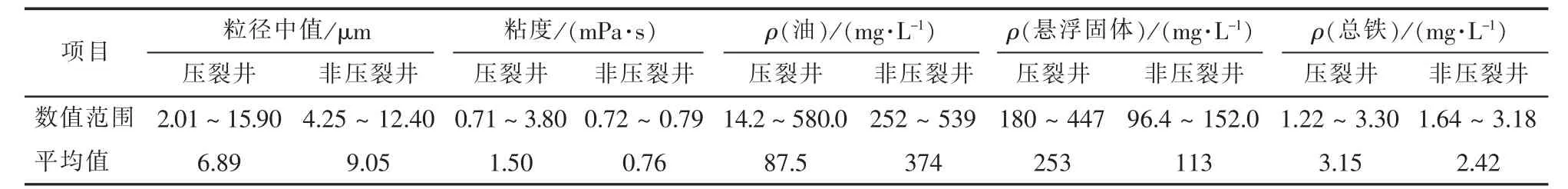

某压裂井压裂作业完成15 d 后断塞, 与同区块非压裂井进行采出液脱出水的基本特性对比, 取样间隔时间为24 h, 多次取样的对比结果见表1。

由表1 可知, 压裂采出水的悬浮固体含量明显升高, 粘度增大, 其他指标未见明显规律, 并且经室内沉降试验得知, 6 h 沉降后压裂采出水相较于常规水驱采出水油的质量浓度高51.9%, 悬浮固体的质量浓度高21.6%, 说明含压裂采出水分离难度高于普通水驱采出水。

2 室内药剂试验

油田采出水的常规处理工艺一般为两段沉降-颗粒滤料过滤(一级或多级)[3], 对于压裂采出水,常规的大罐沉降对油及悬浮固体的处理效果变差,而后续的颗粒滤料过滤对压裂液中药剂残渣的截留效果也不佳[4], 另外, 药剂残渣本身大大增加了采出水中的悬浮固体含量[5], 为此考虑投加助滤剂来提高常规颗粒滤料过滤器的处理效果。 由于压裂采出水中悬浮固体变得细小且其含量逐渐增加, 因此,应在采出水化学处理的过程中尽可能避免再生成大量的悬浮固体[6], 选择可有效改变滤料表面润湿性的药剂, 保证滤料对水中油珠的截留, 同时选择可中和滤料表面电荷的药剂, 降低石英砂滤料与胍胶残渣间的电荷斥力, 促使胍胶残渣被滤料截留[7]。以现场实际采出水为介质, 对7 种药剂进行了评价试验, 得到处理含压裂采出水效果较好的助滤剂,以在40 ℃下沉降6 h 后的现场采出水作为过滤的原水, 助滤剂加药量为10 mg/L, 评价结果见表2。

表1 压裂井与非压裂井采出水基本特性检测数据Tab.1 Test data of basic characteristics of produced water from fracturing well and non fracturing well

表2 助滤剂配方评价结果Tab. 2 Evaluation results of filter aid formula

由表2 可知, Z-1 编号配方使用效果最好, 滤后水中油的质量浓度为16 mg/L, 悬浮固体质量浓度为12 mg/L, 配方命名为FA1060。 对助滤剂FA1060进行加药量优化, 试验条件同前, 结果见表3。

由表3 可知, 空白样滤后水中油的质量浓度为15 mg/L, 悬浮固体的质量浓度14 mg/L, 助滤剂FA1060 最佳投加量为20 mg/L, 使得滤后水中油的质量浓度降至7 mg/L, 悬浮固体的质量浓度降至3 mg/L, 处理效果显著提升。

3 大规模压裂采出液脱出水处理现场试验

3.1 现场概况

试验地点选在受大规模压裂返排液影响较大的站场, 大庆油田外围采油厂某联合站受大规模压裂的影响较大, 该站油系统采用游离水脱除器与电脱水器串联, 污水处理系统采用两级沉降罐与两级过滤器串联, 从工艺流程方面来说, 在油田具有代表性。 试验期间采出水中的压裂液占2.98%~4.92%,来水油的质量浓度为35 ~120 mg/L, 悬浮固体的质量浓度为20 ~106 mg/L, 装置最终出水需达到SY/T 5329—2012《碎屑岩油藏注水水质推荐指标》中低渗透指标要求[8], 即ρ(油) <8 mg/L, ρ(悬浮固体)<3 mg/L, 粒径中值<2 μm。

表3 不同加药量下助滤剂FA1060 的使用效果Tab. 3 Application effect of filter aid FA1060 with different dosage

试验装置处理量按5 m3/h 设计; 一次沉降停留时间为4 h, 气浮沉降罐停留时间为2 h, 气浮装置气水比为15 ∶1; 一级滤速为10 m/h, 二级滤速为6 m/h。

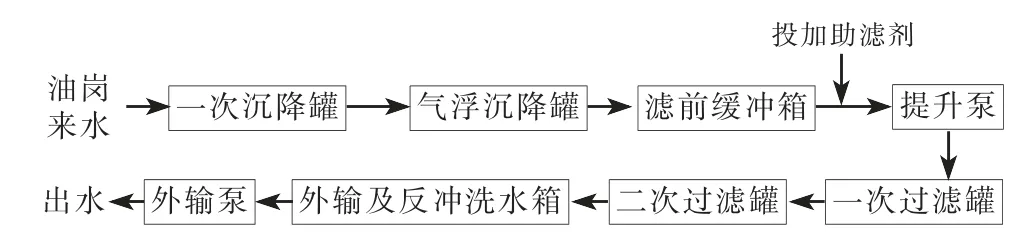

3.2 试验流程

根据前期现场监测及室内试验结果, 当采出水掺混一定比例的压裂液后, 对最终出水的达标率产生影响, 尤其是悬浮固体含量波动较为明显[9], 考虑到气浮技术在压裂返排液单独处理的应用中取得了不错的效果[10], 因此利用沉降罐加气浮技术进行了现场效果验证试验, 与普通沉降效果进行对比,现场试验流程采用“一次沉降→气浮沉降→一次过滤→二次过滤”, 在一次过滤罐前端投加一定量的助滤剂, 采用气水反冲洗的方式进行滤料清洗以加强过滤效果, 现场试验主要工艺流程见图1。

图1 现场试验主要工艺流程Fig. 1 Main process flow of field test

3.3 试验结果

3.3.1 空白试验

空白不加药的情况下出水效果见图2, 其中图2(a)中采用对数坐标。

由图2 可知, 现场装置空白试验的滤后水中油的质量浓度为1.16 mg/L、 粒径中值为1.40 μm,满足标准要求; 而滤后水中悬浮固体的平均质量浓度为5.76 mg/L, 不满足标准要求, 因此考虑投加药剂进一步提高出水水质。

图2 空白试验中油、 悬浮物固体、 粒径中值处理效果Fig. 2 Treatment effect of oil, suspended solid and median partical diameter in blank test

3.3.2 投加助滤剂试验

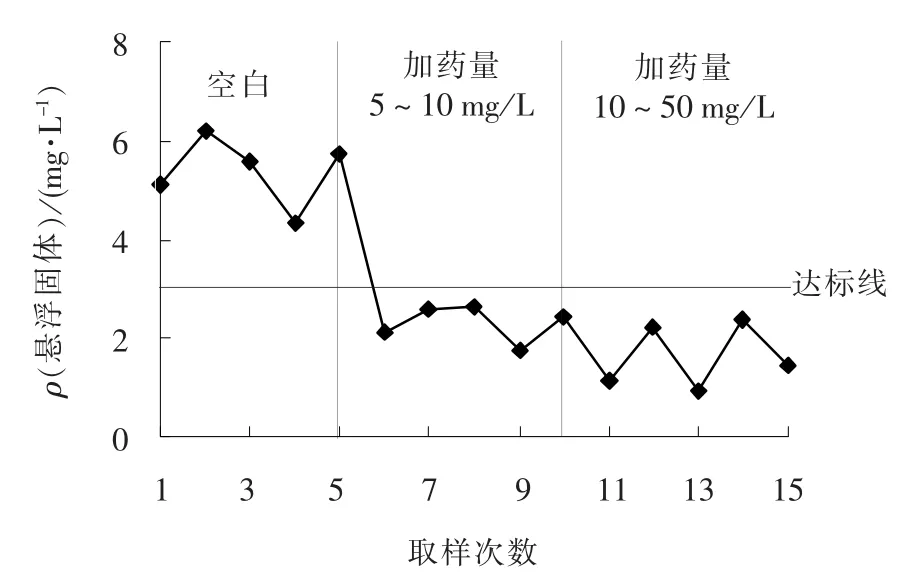

考察助滤剂对最终出水悬浮固体浓度的影响,投加位置是一次过滤前端, 药剂投加量分别为5 ~10、 10 ~50 mg/L, 试验结果见图3。

图3 投加助滤剂后悬浮固体处理效果Fig. 3 Treatment effect of suspended solid after filter aid added

由图3 可见, 不投加助滤剂FA1060, 滤后水悬浮固体质量浓度超过4 mg/L, 不满足标准要求;投加助滤剂FA1060 后, 滤后水悬浮固体质量浓度小于3 mg/L, 达到指标要求。 当助滤剂投加量为10 ~50 mg/L, 滤后水悬浮固体浓度较其投加量为5 ~10 mg/L 时改善并不明显, 出水效果差别不大。因此, 沉降-气浮-两级过滤工艺条件下最佳助滤剂投加量为5 ~10 mg/L, 工艺各单元处理效果见图4。

图4 工艺各单元处理效果Fig. 4 Treatment effect of each process unit

4 结论

(1) 气浮技术可一定程度上提高压裂采出水的处理效果, 建议有大量压裂返排液排入计划的新建污水站采用气浮机, 而已建污水站根据实际情况,从“减少改造工程量以达到降本增效”的角度出发,利用沉降罐加气浮技术对已有沉降罐进行改造。

(2) 为进一步增强处理效果, 使最终出水悬浮固体达标, 需在滤前投加一定量的助滤剂, 投加量依据来水水质及压裂液含量不同进行调节, 当来水的悬浮固体质量浓度不超过140 mg/L 时, 助滤剂的最佳投加量不应超过10 mg/L。