纤维素助滤剂与硅藻土助滤剂在硫黄制酸装置上的合理选用

马付云

(云南磷化集团有限公司,云南 晋宁 650600)

0 引言

云南磷化集团有限公司“835”项目配套建设的 80 万 t/a 硫黄制酸装置[1],采用“3+1”二转二吸、低温热回收工艺生产硫酸。副产的中压过热蒸汽用于驱动空气鼓风机和发电机组发电,实现了废热资源综合利用。装置主产品硫酸供30 万t/a 饲料级磷酸装置使用,尾气排放设计ρ(SO2)小于400 mg/m3[2],低于国家标准排放限值。为满足80万t/a硫黄制酸装置生产需求,熔硫工序配置了3个液硫过滤系列,日产量达到1 200 t,输出的精硫w(灰分)≤0.002%、酸度≤0.005%。为控制助滤剂消耗和减少对后系统的影响,达到控制生产成本和装置“安、稳、长、满、优”的目的,自2016年液硫过滤开始使用硅藻土助滤剂、纤维素助滤剂[3],并对其性能及运行成本进行比较。

1 硅藻土助滤剂和纤维素助滤剂的对比

1.1 硅藻土助滤剂

硅藻土助滤剂[4]具有良好的微孔结构、吸附性能和抗压缩性能,不仅能使被滤液体获得较好的流速比,并且能滤除微细的悬浮物,保证了滤液澄清度。硫黄制酸装置中一般也采用硅藻土作为助滤剂除去固体硫黄中的杂质,传统硫黄制酸装置中液硫过滤一般也采用硅藻土作为助滤剂。

但硅藻土助滤剂存在以下缺点:资源缺乏;生产成本较高;滤速相对缓慢,堆密度较大,按理论量加入往往达不到预期要求,多加又将使成本上升;化学稳定性不理想。

1.2 纤维素助滤剂

纤维素[5]为人工合成或天然存在的细丝状物质,是有机环保的新型助滤剂。纤维素助滤剂[6]存在以下特点:常规使用不会产生对人体有害的物质;燃烧值高,充分燃烧后只有微量残余;具有柔软性和无磨损性;具有较低的湿饼密度。

1.3 硅藻土助滤剂和纤维素助滤剂的对比

从理化性质上比较,纤维素助滤剂优于硅藻土助滤剂。

硅藻土助滤剂在出渣时不能避免夹带,夹带的硅藻土进入硫黄制酸系统后会堵塞系统,使设备压降逐渐上升,导致硫酸装置生产能力逐渐下降。

纤维素助滤剂湿饼密度为130~180 g/L,仅是硅藻土助滤剂的40%左右,由于柔软且具有无磨损性,不会对设备造成磨损危害;进入系统可以在焚硫工序充分燃烧,只有微量残余,可以有效降低系统堵塞的风险。

2 经济效益分析

2.1 固体硫黄品质

目前本装置使用的硫黄为GB/T 2449—2006《工业硫黄》一等品硫黄[7],近3年进购的固体硫黄质量见表1。

表1 原料固体硫黄指标 %

由表1可以看出,2016—2018年固体硫黄的硫含量、水含量、灰分等各项指标平稳,未出现较大波动,为助滤剂使用量的调整、过滤器单台单次过滤量的确定创造了良好条件。

2.2 助滤剂消耗对比

生产中纤维素助滤剂与硅藻土助滤剂预涂时间均为30 ~60 min,过滤出的精硫指标均达到w(灰分)≤0.002%、酸度≤0.005%,液硫过滤器单台单次过滤量一致,但在除渣时使用纤维素助滤剂的硫渣相对疏松,比使用硅藻土助滤剂的过滤器容易清理。同时根据生产实际情况,收集了硅藻土助滤剂和纤维素助滤剂的消耗,具体见表2。

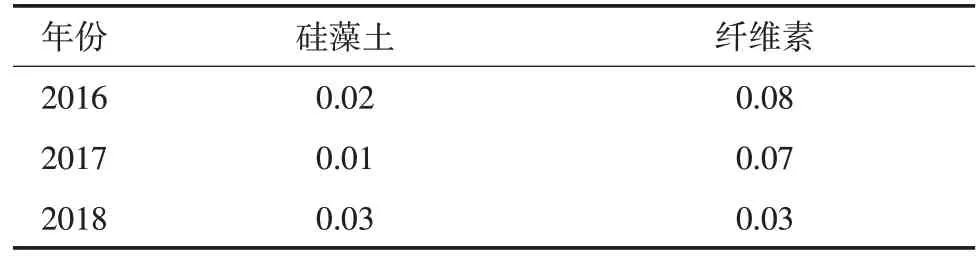

表2 2016—2018年助滤剂消耗

从表2 可以看出,纤维素助滤剂较硅藻土助滤剂在单耗上没有明显优势。在确保精硫品质(w(灰分)≤0.002%、酸度≤0.005%)的前提下,2017 年、2018 年对纤维素助滤剂投入量进行了调整,纤维素助滤剂用量由0.016 kg/t 逐步降低至0.004 kg/t;硅藻土助滤剂投入量由0.006 kg/t 升高至0.009 kg/t。

2.3 助滤剂成本对比

结合表2助滤剂消耗及助滤剂的到厂价得出硅藻土助滤剂和纤维素助滤剂的吨硫酸产品成本值,见表3。

表3 2016—2018年吨硫酸产品助滤剂成本 元

纤维素助滤剂的价格高于硅藻土助滤剂,若纤维素助滤剂消耗不能得到有效控制,其吨产品成本无竞争优势。根据表2 和表3 得出,将纤维素助滤剂消耗控制在硅藻土助滤剂消耗的44.44%左右时,两种助滤剂单位成本持平,在保证液硫品质的情况下,助滤剂总成本较低。

3 燃烧试验

通过对纤维素助滤剂做燃烧试验(助滤剂中加入适量汽油进行燃烧),纤维素助滤剂燃烧无残留;硅藻土不能燃烧。

4 结束语

使用硅藻土助滤剂和纤维素助滤剂的过滤量一致,纤维素助滤剂硫渣相对疏松,可以有效降低清渣的劳动强度和缩短出渣时间。

由于纤维素具有柔软性和无磨损性,从设备保护角度考虑纤维素助滤剂优于硅藻土助滤剂。

过滤过程中夹带进入精硫的纤维素,进入焚硫工序可以充分燃烧,只有微量残余,有效降低了助滤剂对系统的堵塞风险。

纤维素助滤剂较硅藻土助滤剂具有较好的性能,但其价格较高。综合考虑装置运行情况、成本因素,控制纤维素助滤剂消耗在硅藻土助滤剂消耗的44.44%以下,具有较好的过滤效果及较低的成本。