关于船体详细设计中工艺性优化的思考

姚天传,陈 锌

(广东中远海运重工有限公司,东莞 523146)

1 前言

在船舶市场的激烈竞争下,降低建造成本已成为各大船企面对的重大问题。详细设计对后续的生产设计起决定性作用,如何在详细设计阶段降低生产成本成为十分重要的课题。在详细设计阶段进行生产工艺性优化,对于后期成本控制能起到较大作用。

船体结构设计一般主要考虑下列几个方面的内容:船舶检验、入级的法律、规范;船舶功能性需求;总体及局部强度;力的传递连续性;生产要求及船东要求等。

船体详细设计首先要考虑的是安全性、力传递的连续性,同时考虑其他专业的功能性需求。此外,如果能进一步考虑后续生产的工艺性,将为企业节约大量成本。相反,如果详细设计一旦经船东、船检审查完毕,则后续生产设计阶段要进行设计优化难度较大,因此在保证强度、功能性同时,如何能降低施工量、焊接量、结构重量,对详细设计师的综合能力提出了更高的要求。

2 船体详细设计中工艺性优化的思考

2.1 折角形梁拱设计

考虑到船舶主甲板面能及时把上浪海水排出,主甲板面一般设置有一定梁拱。通常,梁拱一般为选用抛物线形梁拱,反面每根纵骨的安装角度都不一样,而且互相之间安装角度相差极小,这种设计为现场装配增加了工作量;如果能将甲板面设计为折角梁拱,同样能保证迅速排出甲板面上积水,而纵骨安装角度得到了统一,生产现场仅需要制作一个标准样角就能完成所有纵骨定位工作,大大提升生产效率;同时在船舶首尾线型收窄位置,抛物线形梁拱的甲板板材常常需要进行冷热弯板加工,而折角形梁拱则完全不需要加工;对于一些特殊功能船舶(如地质调查船、挖泥船等),在甲板面布置有大量设备,这些设备基座都需要在甲板面上精确定位。如果采用抛物线形梁拱,则基座下口也必须采用抛物线甚至不得不设计为相贯线,如果考虑船体舷弧则制造难度将进一步增加。对此,目前船厂常采用添加一定余量、现场修割下口拟合的办法,增加了成本,而采用折角形梁拱设计能避免上述问题。

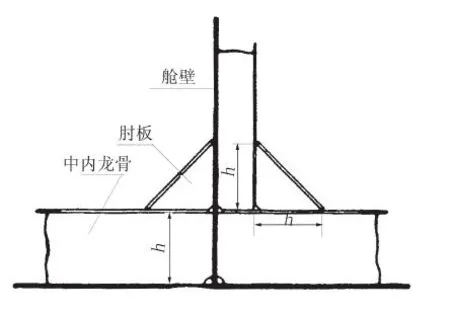

2.2 肘板形式优选

肘板是保证力传递连续性的重要构件。中国船级社《钢制海船入级规范》中,对于中内龙骨肘板的要求:(1)将中内龙骨的腹板在1个肋距内逐渐升高至舱壁处,该处高度应为原高度的1.5 倍;中内龙骨的面板应延伸至舱壁,并与之焊接,如图1所示;(2)用有面板或折边的肘板与舱壁连接,肘板的高度和长度应等于中内龙骨的高度。此时,中内龙骨面板不可与舱壁焊接;肘板厚度应与中内龙骨腹板厚度相同,如图2 所示。

图1 内龙骨升高

图2 内龙骨肘板

以上规范要求为详细设计阶段优化肘板形式提供了理论支持。如采用图1设计方案放大端部时,省去了焊接肘板及肘板面板的焊接工作量,节约了建造成本。

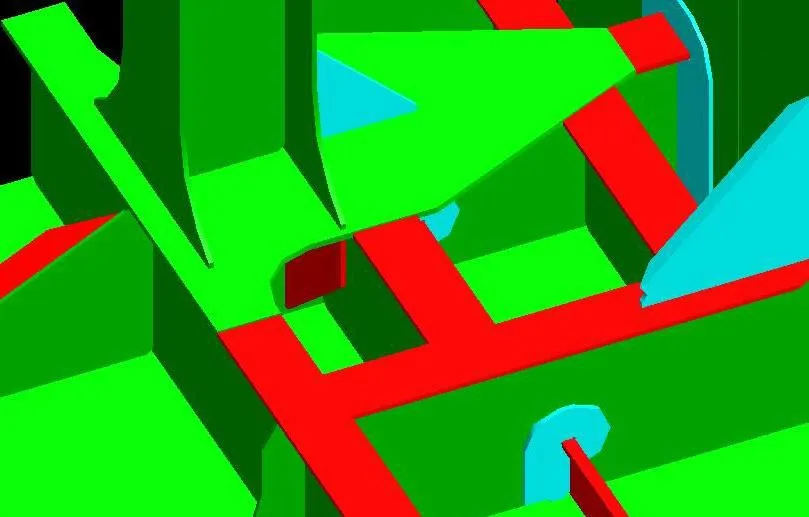

2.3 避免狭小空间

某些船型布置紧凑、小舱室多,要求详细设计阶段尽可能考虑施工便利性,避免出现难以焊接、人员难以进入的空间狭小。比如某型集装箱船在立柱端部形成了狭小空间,使立柱端部反面加强材无法安装(见图3)。因此在实际施工阶段将周界T 型桁材全部延后至大组散装,施工方付出了大量精力。如果详细设计时能将立柱端部部分放大,两侧面板均对齐下方T型桁材则可以取消背面加强,规避狭小空间问题。

图3 某型集装箱船支撑立柱端部形成狭小空间

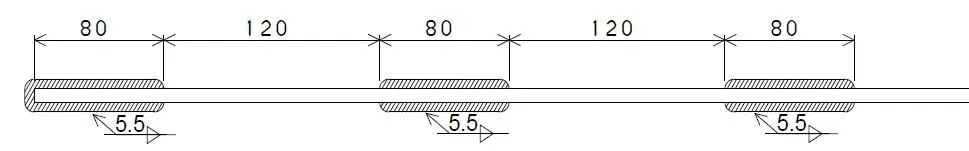

2.4 合理选用间断焊

间断焊是一项既能满足船体强度,又能减少焊接成本的重要工艺。间断焊常见于上层建筑以及甲板室区域,对适用的区域要求较严格,要求详细设计阶段对规范有综合把握,尽早明确间断焊适用范围并征得船东、船检认可,最后在船体焊接规格表中加以清晰表述。

以下是某型船的间断焊焊接要求:

(1)图纸中表明5.5-80Z120 范围为间断焊,按照节点图施工(见图4);

(2)舱壁、肘板、T 型材及型材端部的的焊接,均为双面连续焊;

(3)上层建筑和甲板室间断焊适用范围为:扶强材与内围壁(潮湿区域和烟囱区域之外);

(4)内围壁区域T 型材下方的型材焊接为双面连续焊;

(5)内围壁区域规格大于区域内一般加强筋的型材焊接为双面连续焊;

(6)内围壁区域的门孔、窗孔及其他较大的开孔周界的型材焊接为双面连续焊。

图4 某型船间断焊节点

2.5 减少焊接工作量

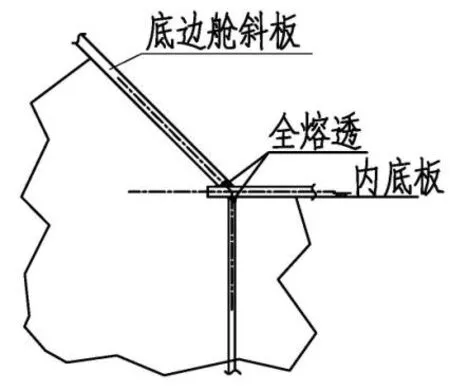

在详细设计阶段,通过优化部分计节点可以减少焊接工作量。如某型散货船,货舱区域底边舱斜板与内底板的折角焊、纵桁的角焊缝位置,如图5所示。此节点要求:底边舱斜板、内底板、纵桁三块大板架板厚中心线一一对齐,精度控制要求非常高;底边舱斜板与内底板、纵桁与内底板之间的角焊缝为全焊透,焊前需要进行检验,焊接后还需要无损检验;实肋板上需要开槽以便通过内底板飞边。采用此节点不仅装焊工作量大,且无法应用高效焊接方式,同时还增加了无损检测的时间和费用。

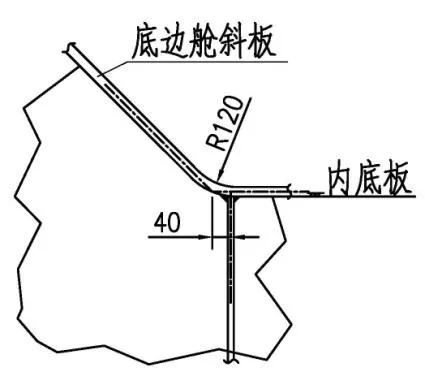

经过优化详细设计,将底边舱斜板与内底板设计为一体,折角处连接形式由原来角接改为压折(见图6)。优化后的节点:不再要求底边舱斜板、内底板、纵桁三块大板架板厚中心线一一对齐;底边舱斜板与内底板的焊缝直接取消;纵桁与内底板之间的角焊缝不再要求全焊透,也无需无损检验;取消实肋板开槽,改为软件直接拓补压折板架,数控下料阶段直接成形。

图5 某型散货船底边柜折角处

图6 优化后的节点

经过上述优化,既保证了船体强度,又优化货舱区域数百米的全焊透角焊缝,节约了大量成本;在折弯位置旁边的拼板焊缝,可以在平地上预先焊接,改善了施工条件,提前了焊接时机,赢得了采用埋弧自动焊、混合焊(二氧化碳焊打底、埋弧自动焊盖面)的操作条件。该优化方案分别送船东、船检处审查,均一次性通过。

2.6 减少板厚材质种类

在详细设计阶段,通常是先求出构件所需要的剖面模数等技术参数,再通过查询型钢表、计算T 型桁材截面特性等工作,最后确定所选用的构件。普通钢与高强钢在部分船级社规范表述为换算系数的关系,随着近年来构件疲劳计算理论的丰富,规范中对船体选用高强材质的限制也逐渐增加,设计人员必须在各种因素下进行综合考虑。在诸多限制下,板厚、材质的选用常展现为多种板厚、多种材质,这为船厂材料订货、材料管理带来了巨大的工作量。在详细设计过程中,在条件允许的情况下应将合适的材料进行替代,减少选用的板厚、材质种类;另外,还需要重点关注特殊的板厚、材质的选用,这类材料使用量较小、价格高、到货周期长,因此特殊材质的使用应更加慎重;在详细设计阶段,进行构件尺寸修改以及板厚、材质变更,需要正式提交船检、船东并取得认可。

2.7 优化下加强及基座设计

下加强及基座设计,首先应保证局部强度、力的传递连续,还要综合考虑设备布置、甲板下强构件布置:设备地脚力求落在正肋位、纵骨位上,这样下加强的数量将大大降低;基座设计时,基座面板常由设备需求决定,但基座面板下与主甲板之间的连接腹板应尽可能落在正肋骨、纵骨位置上。通过上述优化,能有效减少结构加强数量及船体结构重量。

3 小结

在进行详细设计时一定要树立成本意识,将节约材料、降低焊缝长度、保证合理的施工空间等问题进行综合考虑。通过优化工艺对节约成本的意义重大,需要不断进行修改并且螺旋式前进。随着船舶市场对设计要求的不断提升,设计人员的综合能力将面临更多考验。以上是笔者在从事详细设计工作中的一些思考,希望能为船舶企业节约建造成本、提升竞争力有所帮助。