MAN 二冲程柴油机部分负荷/低负荷优化方法

李金华

(江门市南洋船舶工程有限公司,江门 529145)

1 前言

减少船舶CO2排放并尽可能降低推进主机在各种负荷下的燃油消耗,是船舶设计和建造的重要目标。但是,减少CO2排放及降低油耗率通常会导致船舶航速下降,因此在降低柴油机负荷的情况下对主机在部分负荷/低负荷下进行负荷优化,使SFOC 达到最优,进而给营运船舶带来较好的经济性。

我司与日本NISSHIN 船东签约的10 艘39 000 DWT和12 艘39 300 DWT 灵便型非运木散货船,船东对航速没有特别的要求。本文介绍这二型船主机部分负荷/低负荷的优化过程,对比主机废气所产生的蒸汽量、燃油消耗率以及采用EGB 的部分负荷/低负荷优化方法。

2 部分负荷/低负荷优化方法

主机的NOx 排放值,是由25%、50%、75%、100%负荷下的NOx 排放值以不同权重所得的综合值,即IMO Cycle = 5%*NO x(25) + 11%*NO x(50) + 55%*NO x(75)+ 29%*NO x(100)。

从上述计算公式可知:低负荷区的NOx 排放值所占权重较小,因此可以利用上述关系来改善不同负荷下的油耗:减少部分负荷的油耗、适当增加高负荷区的油耗,使整机的NOx 排放值不变。

2.1 SFOC 优化负荷范围

高负荷——(85% ~ 100%)SMCR

部分负荷——(50% ~ 85%)SMCR

低负荷——(25% ~ 70%)SMCR

2.2 部分负荷/低负荷优化的方法

(1)废气旁通(EGB)

EGB 优化方法只需安装一套带蝶阀的废气旁通管道及简单的控制电路,适用于ME/ME-C 和MC/MC-C/ME-B 型柴油机。其控制和安装简单、成本低、可靠、效果也不错;

(2)可变喷嘴环(VT)

VT 优化方法需要安装特殊的涡轮增压器来改变增压器喷嘴环的面积,在柴油机低负荷范围内喷嘴环的面积最小,当柴油机负荷增加到大约80%以上时面积开始逐渐增加,直至柴油机100%负荷时达到最大。此优化方法的SFOC在低负荷下降低、在高负荷下较高,适用于ME/ME-C 和MC/MC-C/ME-B 型柴油机。其成本高、增压器结构复杂,广泛应用于VLCC等大型船舶;

(3)性能参数调整(ECT)

ECT 优化方法是利用可变排气阀正时和喷射剖面的可能性,只改变Pmax 和柴油机控制参数。但优化效果不是很好,且只适用于ME-C 型全电喷柴油机。

3 EGB 优化

3.1 EGB 优化原理

EGB 的原理就是在配机的时候采用偏小的高效增压器,并通过改善主机在部分负荷/低负荷的扫气压力来改善燃气情况,降低燃油消耗。但主机运行到90%负荷以上时,由于增压器偏小,为了防止增压器超速,将大约6%的废气通过与排气箱连接的支管被旁通(不经过增压器)到排气总管直接排到大气中。

当主机在100%负荷时EGB 全部打开,在大约85%负荷时EGB 开始关闭并在70%负荷以下时完全关闭。对于部分负荷优化(负荷低于85%),相对于高负荷SFOC 将减小;对于低负荷(负荷低于70%),相对于部分负荷SFOC 将进一步减小;在高负荷范围,SFOC 将增加。

根据EGB 的负荷优化原理,船队就可以综合考虑货运周期要求、货运单价、燃油价格灵活调整主机负荷,以达到降低货运成本的目的。

3.2 EGB 的控制模式

3.2.1 扫气压力控制

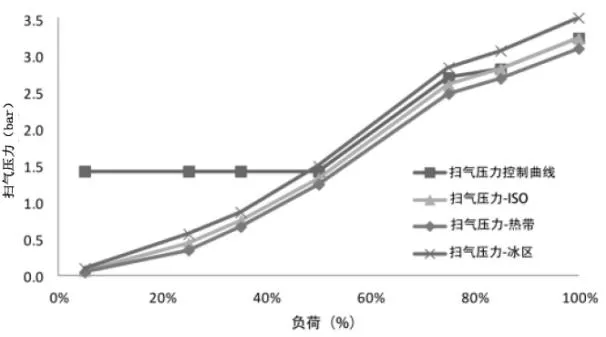

当主机运行在100%负荷条件下,由于主机的扫气压力太高,EGB 阀完全打开,此时废气不通过增压器而是通过EGB 的旁通管直通至大气中;而在部分负荷(约85%左右的负荷)情况下,扫气压力开始降低,EGB 阀的开度开始减小,并在负荷低于70%的时候完全关闭。此时废气全部通过增压器,使扫气压力增大,燃油能在燃烧室进行充分的燃烧,因此降低了主机在部分负荷/低负荷时的SFOC。EGB 旁通阀的开/关以及开度的控制,是通过期望的主机扫气控制曲线进行的(见图1)。

图1 扫气控制曲线

扫气压力控制曲线是在车间台架试验中设定的,台架试验当天的环境条件将影响控制曲线。冬天会导致较高的扫气压力,而夏天则会使扫气压力低于ISO。因此在同一系列中的柴油机将有不同的扫气控制曲线,其取决于是在哪一个季节进行的车间台架试验,这将给制造厂、船东和主机操作者之间造成混乱。

在热带条件下高温运行时,扫气压力从ISO 的PSCAV 降到热带和PSCAV(见图1)。为了补偿扫气压力的损失,要求避免开启EGB 阀,从而使扫气压力更接近PSCAV 控制曲线,但这样会降低废气的温度,影响废气锅炉的蒸汽量。

3.2.2 负荷控制

为了解决用扫气压力控制EGB受环境条件的影响,在主机进行车间台架试验时,采用柴油机负荷来控制EGB 阀的开度,在系统参数里设置好EGB 开度的最大及最小位置。EGB 打开或关闭过程由柴油机控制系统ECS 的扫气控制单元(SCU)来控制,SCU 是ECS总网络的一部分,SCU 的主操作面板(MOP)和多用途控制器(MPC)的设置,必须在车间台架试验时完成。EGB 的负荷控制模式,能够在较低负荷下通过匹配更好的增压器来减少SFOC,也能够在极低的温度环境下运行主机。EGB 负荷控制模式可参考MAN Diesel &Turbo 的Operation Recommendation 0743765-3.4 文件。

4 实船应用

我司开发设计的12 艘393 000 DWT 系列灵便型非运木散货船安装的5S50 ME-B9.3 主机(Tier Ⅱ,MCR 8 900 kW/117 r/min,SMCR 6 050 kW/99 r/min,45 38 kW / 89.9 r/min),采用了部分负荷/低负荷带EGB的优化方法。

4.1 部分负荷/低负荷优化与高负荷的对比

部分负荷/低负荷优化的燃油消耗率、对应的理论航速及日油耗比较,见表1;负荷优化对应的燃油消耗率曲线,见图2。

表1 不同负荷下的燃油消耗率/航速/日油耗对比表

图2 负荷优化对应的燃油消耗率曲线

4.2 负荷优化的效果

EGB 旁通管道的实船布置,见图3。EGB 蝶阀、传感器及控制系统由MAN 的专利厂家随机提供,船厂只安装EGB 蝶阀之后的旁通管。

从表1 及图2 可以看出:(1)对于部分负荷优化,大约从80%SMCR 开始燃油消耗率将减小,大约在65%SMCR 时燃油消耗率最低,其航速为14 kn、主机日油耗为14.9 t。对比此功率时不作优化的日油耗为15.2 t,每天减少0.3 t;对于低负荷优化,大约从75%负荷开始燃油消耗率将减小,大约在65%SMCR 时燃油消耗率最低,航速为14 kn、主机日油耗为14.7 t,而对应此功率的不作优化的油耗为15.2 t,每天减少0.5 t;在65% SMCR 以下负荷,低负荷优化的燃油消耗率比部分负荷优化低2 g/kW.h、比高负荷模式低5 g/kW.h。

我们将此型主机低负荷优化方法应用到10 艘39 000 DWT和12艘39 300 DWT灵便型非运木散货船,22 次航行试验测试的平均燃油消耗率是158.2 g/kW.h(理论计算值是159.4 g/kW.h),达到了该型主机台架试验规定的燃油消耗率要求,这样的油耗差异对一艘具有15 年船龄的船舶来说,经济性是相当可观的。

图3 EGB 旁通管道的实船布置

5 结束语

随着航运业不景气及燃油价格升高,绝大多数的船东选择大功率主机,并采用部分负荷/低负荷优化来降低燃油消耗率。此外,主机处于低负荷时其汽缸滑油的使用量也将减少。虽然,减小主机功率降低了航速,但对航程和航行周期没有严格要求的情况下,则会带来节约燃油和汽缸滑油的经济效益。

EGB 的开启降低了扫气压力和废气量,从而使主机的服务功率(CSR)及废气锅炉的设计点降到50%~80%SMCR,这两者的同时降低将使废气锅炉的蒸汽量减少,特别是在寒冷的冬天,降低负荷会带来船上蒸汽量不足。为此,为了增加锅炉的蒸汽量,在实船设计上可将主发电机所产生的废气接入锅炉,通常接入两台发电机的排气管投入成本不大。正常航行时,通常运行一台发电机(原动机为600 kW 左右)将产生约200 kg/h 的蒸汽,可以弥补一定的蒸汽不足;另一种方法是安装一台发电机废气经济器,利用发电机产生的近400 ℃废气将经济器的水加热到80 ℃~100 ℃,然后通过高温水输送泵及管路将高温水压入燃油-废气组合锅炉继续加热至饱和蒸汽,以补充废气量。

部分负荷/低负荷从75%的功率点开始,燃油消耗逐步降低,而船舶能效设计指数 EEDI 经船级社最终认可值是4.53,比IMO 要求的基准值(6.17)降低约26.6%,因此完全满足该法规的要求,已达到了相关法规Ⅱ阶段(2020 年以后)的要求。