高负荷小流量涡轮气动性能分析

张伸展 杜鑫

高负荷小流量涡轮气动性能分析

张伸展 杜鑫

(哈尔滨工业大学能源科学与工程学院)

通过对涡轴发动机一列动叶片的原型叶片和高负荷叶片叶型对比以及对其一维、二维气动参数和三维流场的分析,验证了高负荷叶片能够实现更高的负荷,并从流动机理方面分析高负荷叶片能量损失的来源,对削弱高负荷叶片的二次流损失提出建设性意见。

涡轮;动叶;高负荷;二次流;流场分析

0 引言

在现代航空领域,高负荷涡轮叶片因具有更高的负荷,大大提高了发动机的推重比,有很大的需求。国外很多研究人员对高负荷叶型的设计有深入研究。美国NASA/PW在90年代开展的超高负荷涡轮叶栅实验与数值的研究[1]和日本航空宇航技术研究所开展的超高负荷涡轮叶栅及超高负荷对转涡轮的实验研究[2-3]均得出:高/超高负荷由于流动分离和气动掺混,会造成较高的叶栅损失。

近10年来,国内外针对高负荷涡轮叶片在叶型设计、边界层流动分离和控制以及气动性能等方面开展了大量的实验测量、数值模拟和理论分析。杨其国等人通过实验对高负荷涡轮叶栅气动性能研究得出如下结论:随着负荷的增大,叶型的吸力面压力分布相比于传统叶型具有较大的差别,高负荷叶型的负荷分布前移,导致叶栅内横向压力梯度增大,叶栅内的端部二次流损失增加,同时由于流动具有较大的逆压梯度,导致流动发生分离[4]。

综合上述研究,找到合适的方法削弱高负荷涡轮叶片的端区二次流动及流动分离,具有重要意义。因此需要深入了解涡轮叶片内部真实的流动过程。

本文以通过减少叶片数得到的高负荷叶片为研究对象,分析原型叶片的特点,并通过对比原型叶片和高负荷叶片的一维、二维气动参数以及三维流场,验证高负荷叶片的高负荷特性,同时揭示高负荷叶片端区二次流损失产生的机理。

1 物理模型及数值模拟方法

1.1物理模型以及边界条件

本文研究的是某涡轴发动机的一列动叶片。叶片原型弦长0.0169 m,相对截距0.7143;高负荷叶型弦长0.0228 m,相对截距0.9615。一维边界条件如表1所示。

表1 边界条件

1.2数值模拟方法

本文采用NUMECA软件的IGG进行网格划分和三维定常计算,生成的网格具有较高的通用性和质量,并可通过CFView后处理模块,对流场计算结果进行可视化处理,可方便快捷地获得大量与流场信息相关的气动参数。

利用NUMECA中的IGG划分网格方法,生成的叶片网格如图1所示。其中,通过调整IGG的B2B网格点分布设置的参数,可对叶型网格点数和展向网格点数进行调整,如图1(a)所示,29和45分别为压力面和吸力面的网格数分配。

(a)IGG的B2B网格点分布设置图

(b)IGG生成的网格模型

图1IGG划分叶片网格及生成叶片网格

本文计算选用的湍流模型为Spalart-Allmaras[5],其具有计算量小、稳定性好,同时计算时初始参数容易控制的优点。NUMECA使用理想流体模型进行定常计算,使用S-A湍流模型求解三维雷诺平均N-S方程。

2 原型叶片网格无关性

本文研究的网格无关性从展向网格数的划分情况来讨论。

对叶栅的半叶高叶片进行分析,将其分为3部分: 0~1%、1%~30%和30%~50%。0~1%叶高呈现了附面层内壁角涡附着线分布情况;1%~30%叶高代表附面层到二次流范围的极限流线的分布情况;30%~50%叶高为二次流到半叶高部分。不同叶高范围设置的网格数方案如表2所示。

表2 不同叶高范围设置的网格数方案

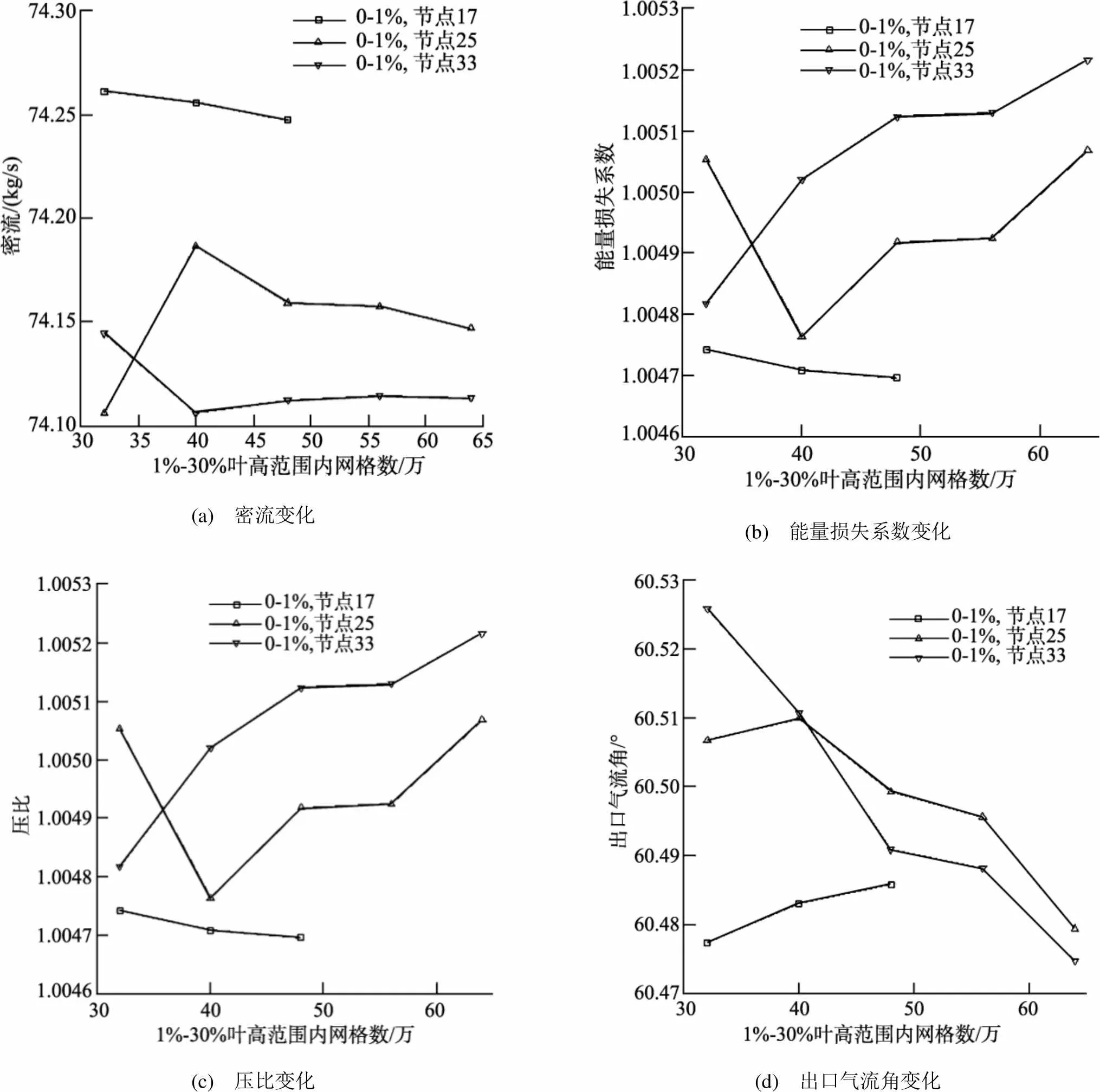

不同网格数对叶片一维参数的影响如图2所示,分别为密流、能量损失系数、压比、出口气流角随1%~30%叶高之间网格数目变化的规律。

1%~30%叶高处的网格数从48开始的叶片的一维参数逐渐趋于平缓均匀。因此,初步确定24-48-12的叶片为最合适的网格。

3 原型叶片和高负荷叶片对比分析

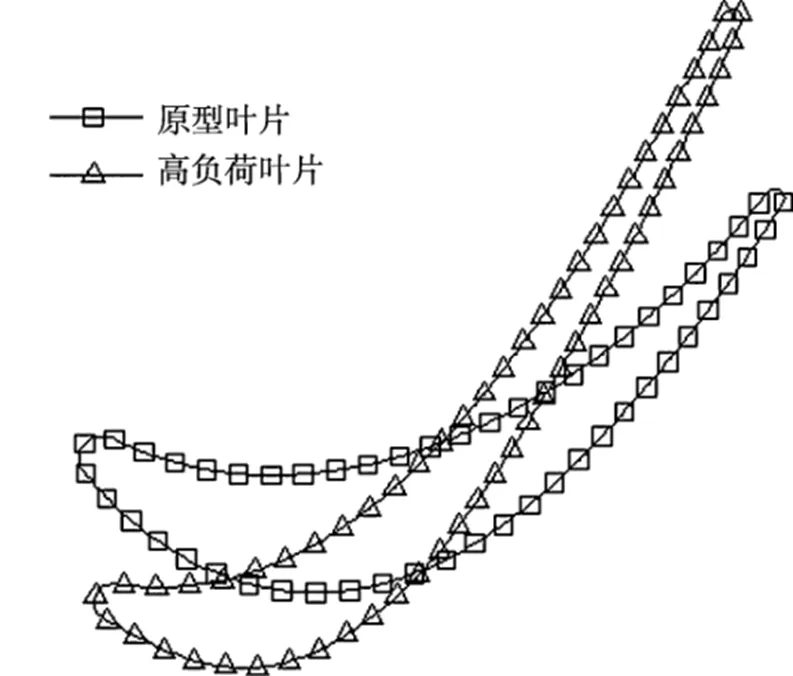

在原型叶片的基础上,通过减少叶片的方式提高叶片的负荷。观察原型叶片和高负荷叶片在ANSYS CFX中的叶型对比,如图3所示,可发现高负荷叶片经过前加载[6],其安装角更大,具有更大的周向距离。

为分析高负荷叶片性能的改进,本文对比了原型叶片和高负荷叶片的进出口的相关气动参数。

(a) 密流变化(b) 能量损失系数变化 (c) 压比变化(d) 出口气流角变化

图3 原型叶片和高负荷叶片对比

3.1一维参数分析

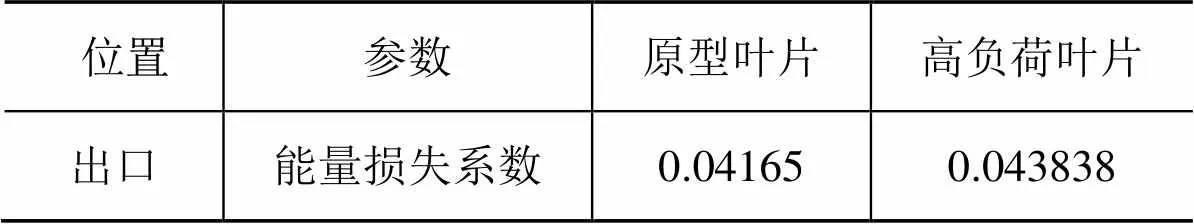

原型叶片和高负荷叶片的一维参数对比如表3所示。由表3可发现,高负荷叶片的能量损失系数更大。

表3 原型叶片和高负荷叶片的一维参数对比

能量损失系数计算公式

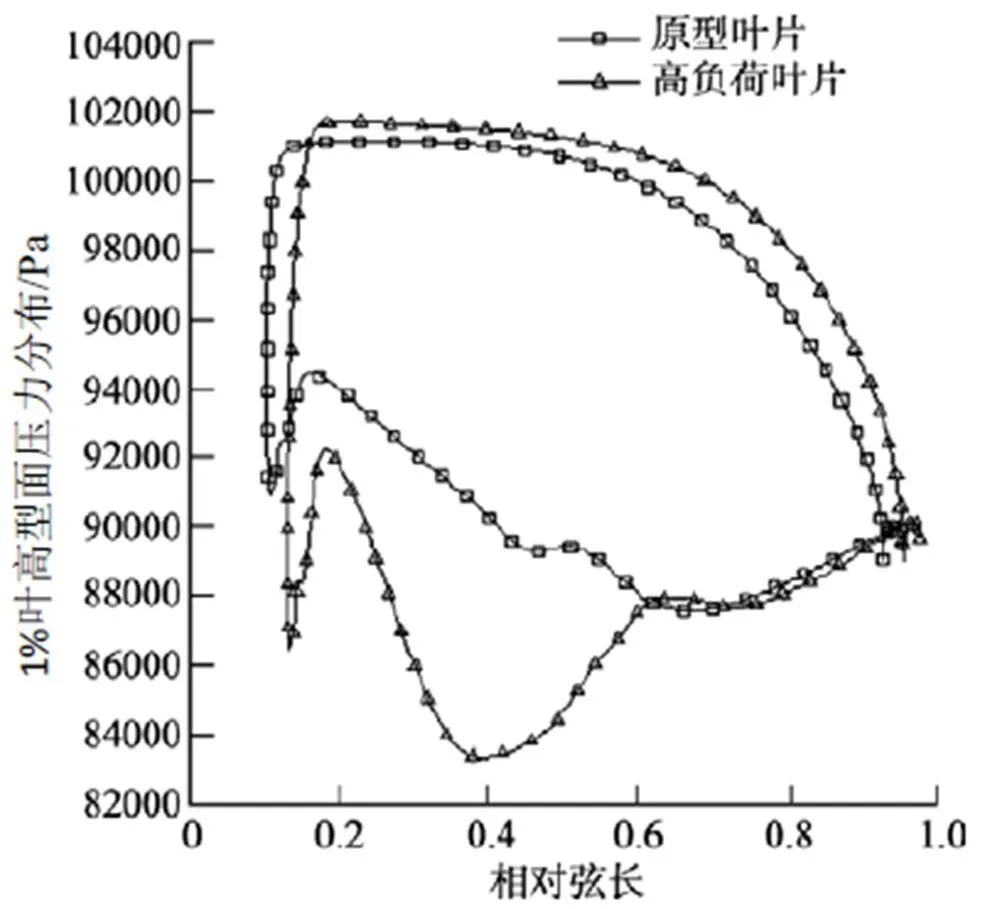

3.2根、中部叶高上的型面压力分布

由于叶片中部的型面压力分布更接近原型叶片,而端部附近存在马蹄涡的影响,损失往往更大。半叶高原型叶片和高负荷叶片的根、中部型面压力分布如图4所示。

(a)根部型面压力分布

(b)中部型面压力分布

图4半叶高原型叶片和高负荷叶片的根、中部型面压力分布

由图4可看出:高负荷叶片的进口冲角较大,高负荷改型叶片对应的型面压力曲线围成的面积较大;说明负荷更高,并且逆压梯度段更长,逆压差更大,所以附面层更厚,更容易引起流动分离,这是高负荷叶片叶型损失的来源。此外,高负荷叶片的横向压力梯度更大,导致二次流聚集地更多更迅速,角区损失更大。中部主流区的流体流速较大,能够平衡横向压力梯度;当进入近壁面附面层的低能流体时,流体就会在较大的横向压力梯度的作用下,向主流区迁移,形成较强的二次流动。这是高负荷叶片端区二次流损失的原因。

综上,验证了高负荷叶片比原型叶片有更大的损失。

3.3气动参数沿叶高分布

为了进一步对比原型叶片和高负荷叶片的气动性能,沿叶高方向作出二维参数分布。

3.3.1气流角沿叶高分布

出口气流角的定义为

半叶高原型叶片和半叶高高负荷叶片的出口气流角展向分布如图5所示。

端区分析:分析图5(a),原型叶片和高负荷叶片的出口气流角变化趋势基本一致,在10%~25%叶高处,高负荷叶片的出口气流角更小一些;在叶高10%左右,2种叶片的出口气流角达到最小。

中部放大分析:由图5(b)可知,50%叶高处,高负荷叶片的出口气流角约为-60.9°,原型叶片的出口气流角约为-60.8°。高负荷叶片的出口气流角更大,气流折转能力更强,涡轮做功能力也更强。

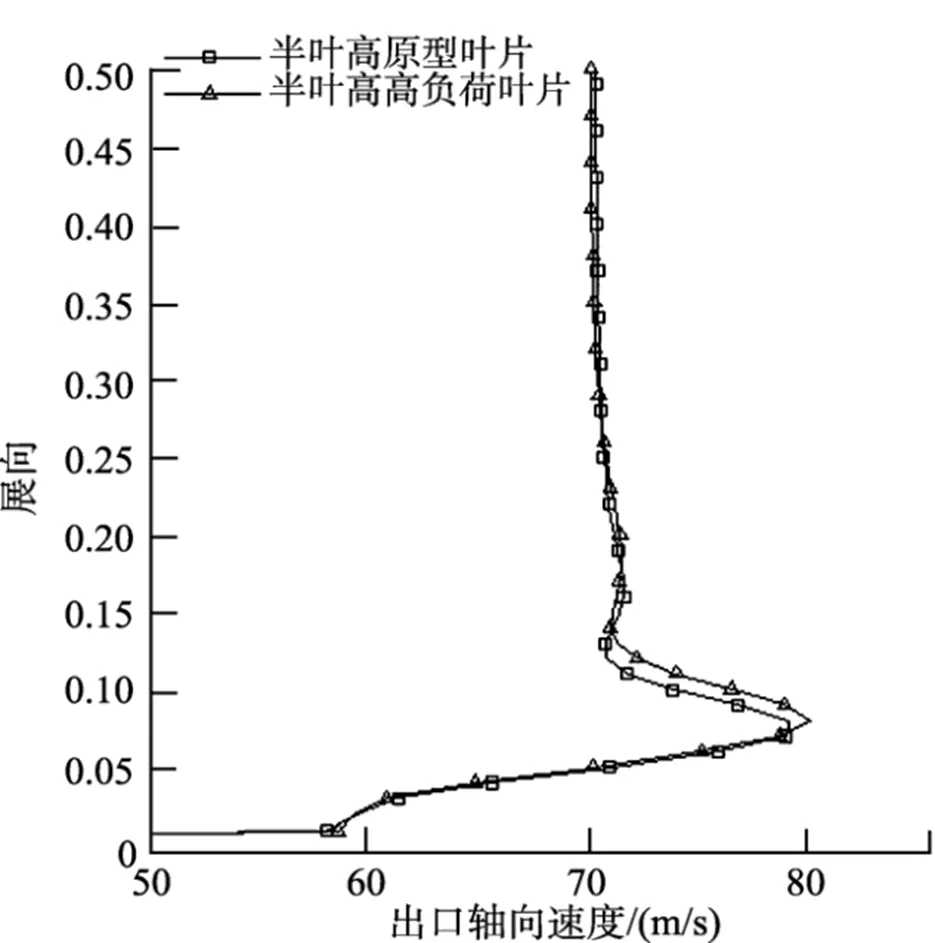

3.3.2轴向速度沿叶高分布

半叶高原型叶片和半叶高高负荷叶片的出口轴向速度展向分布如图6所示。

端区分析:由图6(a)可知,原型叶片和高负荷叶片的出口轴向速度变化趋势基本一致,在8%~18%叶高处,高负荷叶片的轴向速度更大;在10%叶高处,达到最大的轴向速度;在40%~50%叶高处,原型叶片的轴向速度稍大。

中部放大分析:从图6(b)中看出,高负荷叶片的轴向速度在叶片中部更小,在50%叶高处达到约70.3°。

(a)出口气流角展向分布

(b) 中部放大

图5半叶高原型叶片和高负荷叶片的出口气流角展向分布

(a)轴向速度展向分布

(b)中部放大

图6半叶高原型叶片和高负荷叶片的出口轴向速度展向分布

3.3.3能量损失系数沿叶高分布

半叶高原型叶片和半叶高高负荷叶片的能量损失系数展向分布如图7所示。

端区分析:由图7(a)可知,在0~8%叶高处,高负荷叶片的能量损失系数更大;8%~13%叶高处,原型叶片的能量损失系数稍大;13%~23%叶高处,高负荷叶片的能量损失系数更大;23%~50%的叶高处,原型叶片和高负荷叶片的能量损失系数基本一致。综合上述几个叶高范围,高负荷能量损失系数大的叶高范围所占比例更大,沿叶高平均得到的能量损失系数较大,这也与前文一维参数分析中高负荷能量损失系数更大吻合。

(a)能量损失系数展向分布

(b)中部放大

图7半叶高原型叶片和高负荷叶片的能量损失系数展向分布

高负荷叶片和原型叶片均有2个能量损失区的峰值。高负荷叶片在13%叶高附近能量损失的峰值小于原型叶片的能量损失峰值,但是高负荷叶片的峰值区域更靠近叶片中部。通过型面压力分布得到的高负荷叶片吸力面和压力面间的压力梯度更大,二次流更强,夹带更多的端壁附近的马蹄涡和通道涡处的低能流体向着主流区迁移,所以二次流影响的范围更大,造成的能量损失峰值区域相应更靠近主流区。

中部放大分析:从图7(b)看出,高负荷叶片的能量损失系数在叶片中部更小,在50%叶高处达到约0.0257。

3.4三维流场分析

在三维流场中分析流动情况。

3.4.1端壁和叶片表面极限流线分布

半叶高原型叶片和高负荷叶片的叶型端壁和叶片表面极限流线如图8所示。

(a)半叶高原型叶片端壁和叶片表面极限流线

(b)半叶高高负荷叶片端壁和叶片表面极限流线

图8半叶高叶型端壁和叶片表面极限流线

观察分析极限流线可以看出,高负荷叶片的极限流线在叶片的前缘更快速地向主流区上扬,这是由于高负荷叶片的横向压力梯度大导致的。

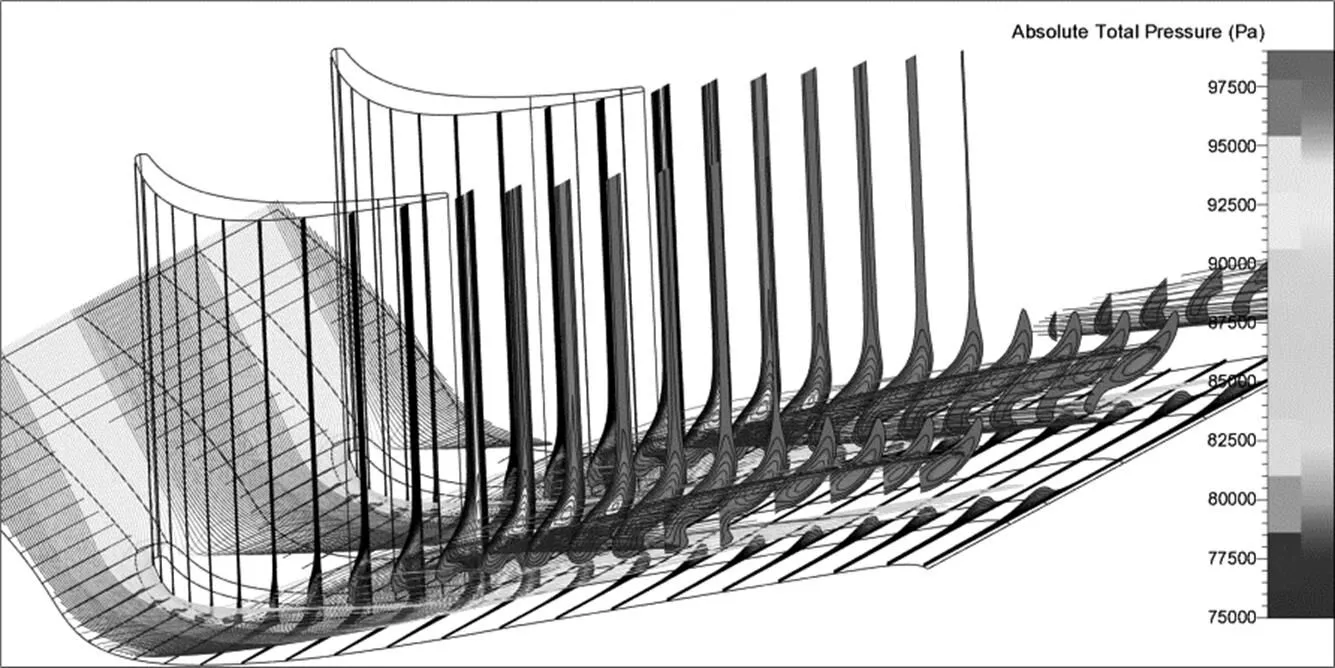

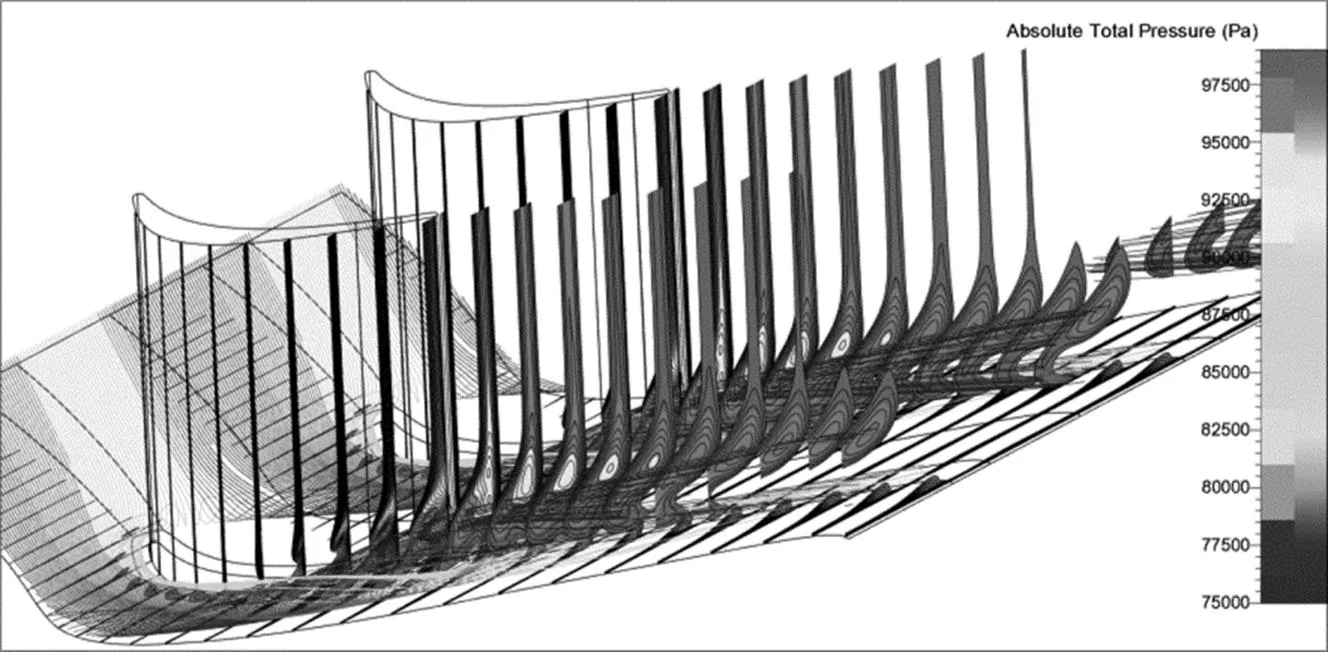

3.4.2端区三维流线分布

为进一步观察原型叶片和高负荷叶片损失的来源,二者的端区的三维流线如图9、图10所示,研究的区域为10%叶高以下的部分。

图9 原型叶片端区三维流线分布

图10 高负荷叶片端区三维流线分布

通过图9和图10可以看出,高负荷叶片的端区二次流更强,影响范围更大,低总压区更靠近叶片中部,且低总压区更大,并且低总压区的最低压力值更小。因此,高负荷叶片相对比原型叶片在当地的损失更大。

由图10可见,在端区叶高范围内,高负荷叶片的能量损失系数更小。这是由于高负荷改型叶片的叶片数减少,节距增大,主流区在出口截面所占的比例也更大,相应的低总压区比例要更小。经过出口截面的质量平均后,导致高负荷叶片在该截面的总压值要大于原型叶片的总压值,所以高负荷叶片端区损失在当地是更大的,但是在截面质量平均后高负荷叶片的能量损失系数是更小的。

4 结论

本文通过减少叶片数提高叶片负荷设计了高负荷叶片,从而满足高推重比的要求。

1)通过减少叶片数得到高负荷叶片,实现最大出口气流角达到70°,相应气流折转能力较好,能量损失系数为0.043838。各个性能参数均获得了较为理想的结果,验证了减少叶片匹配数是有效的高负荷叶片设计。

2)高负荷叶片在一定叶高范围内虽然能量损失系数比原型叶片大,但是相差并不多,而且相应占据的叶高范围更小,总体看来高负荷叶片的能量损失系数还是更小。此外,从出口截面来看,高负荷的叶片数更少,节距增大,对截面能量损失系数质量平均后会更小。

3)该高负荷叶片虽然提高了叶片的负荷,减少了叶片数,提高了推重比,但存在二次流损失和端区流动分离等问题,对气动性能也有一定影响,如果想要综合高负荷与良好的通流性能,要进一步开展叶型设计方面的工作。

参考文献

[1] Lisa W G, Frank W H. Advancement of turbine aerodynamic design techniques[C]. New York: ASME International Gas Turbine and Aeroengine Congress and Exposition, 1993.

[2] Yamamoto A. Some current studies on turbine aerodynamics at NAL[C].Proceedings of Colloquium on Turbomachinery, 1996,Seoul,Korea.

[3] Yamamoto A, Usui H, Tan C,et al. Research on ultra-highly loaded turbine[C].The 2nd Japan ESPR Meeting,June,2004, Tokyo,Japan.

[4] 杨其国,王祥锋,石玉文,等.高负荷涡轮叶栅气动性能试验[J].航空动力学报,2011,26(12):2722-2730.

[5] 潘小强,袁璟.CFD软件在工程流体数值模拟中的应用[J].南京工程学院学报:自然科学版,2004,2(1):62-66.

[6]M Eric Lyall,Paul I King, John P. Clark and Rolf Sondergaard. Endwall loss reduction of high lift low pressure turbine airfoils using profile contouring–part I: Airfoil design[J].Journal of Turbomachinery-Transactions of The ASME, 2014.

The Aerodynamic Performance Analysis of the High-Loaded and Small Flow Rate Turbine

Zhang Shenzhan Du Xin

(School of Energy Science and Engineering, Harbin Institute of Technology)

Through comparing the blade profile of the original blades and high-loaded blades of the blade cascade on the turbo shaft engine and analyzing the one-dimensional, two-dimensional aerodynamic parameters and the three dimensional flow fields, we can verify a higher load achievement of the high-loaded blades. By analyzing the source of the energy loss from the aspect of the flow principle, we propose a constructive suggestion in decreasing the secondary flow loss of high-loaded blades.

Turbine; Rotor; High-Loaded; Secondary Flow; Flow Field Analysis

张伸展,女,1991年生,硕士研究生,主要研究方向:涡轮的气动和传热等。E-mail: zhangshenzhan@163.com