轮胎高速力学特性影响因素研究

李论 张保军 吕满意 王伟 冯勇

(1.中国第一汽车股份有限公司研发总院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

主题词:轮胎 高速力学特性 影响因素 准稳态试验

1 前言

我国从20世纪80年代开始逐步开展了轮胎力学特性研究[1]。轮胎高速力学特性受所处状态的影响,同时还受到不同试验条件的影响。文献[2]分析了速度对稳态侧偏特性的影响,指出随着速度增加,侧偏刚度略有增大;文献[1]进一步指出,侧偏刚度随着速度的增加有上升趋势,达到峰值后开始下降。本文尝试从影响轮胎高速力学特性的几个方面进行试验研究,以增进对轮胎高速力学特性规律的认识。

2 影响因素研究

轮胎运动状态包括静态、稳态、准稳态、非稳态(或称瞬态)等。车辆的操纵稳定性很大程度上取决于轮胎的侧偏特性。当汽车在车速不太低的正常驾驶条件和良好路面上行驶时,其横摆频率一般低于2 Hz,此时轮胎的状态近似表现为稳态(准稳态)[3]。

本文针对某品牌255/50R19 107W 规格轮胎,采用MTS Flat-Trac III CT 高速平带式试验台,参照相关企业标准开展试验研究。

2.1 稳态测试研究

本文采用单点测试方法,分别开展了不同载荷Fz下的纯侧偏、纯侧倾试验和侧倾侧偏试验。考虑到速度较高时轮胎磨损严重,试验车速取为7.2 km/h,轮胎充气压力为240 kPa,试验结果如图1所示。

由图1 可知:在低速纯侧偏工况下,随着侧偏角的增大,侧向力趋于饱和,回正力矩先增大后减小,其峰值对应的侧偏角绝对值随载荷增加而增大;在低速纯侧倾工况下,侧向力与侧倾角近似成线性关系,在小侧倾角下,回正力矩与侧倾角近似成线性关系,随着侧倾角增加,回正力矩趋于饱和;侧倾角不为零时,侧偏特性曲线相对侧倾角为零时的曲线发生平移。

稳态测试方法相对简单,但存在效率低、轮胎磨损严重、轮胎使用量大的缺陷。同时,由于磨损严重,轮胎在试验的初期和末期状态差异较大,影响了数据的代表性,限制了该方法的使用。

图1 稳态侧偏特性曲线

2.2 准稳态测试研究

与稳态测试相比,准稳态测试具有效率高、对轮胎磨损少的特点。

对准稳态测试结果有影响的试验条件有载荷、轮胎滚动速度、充气压力、侧偏角(或纵向滑移率)加载速率和侧偏角(或纵向滑移率)加载方式等。本文以这些条件为变量,采用扫描方法,分别进行了侧偏试验。

2.2.1 不同侧偏角加载速率下准稳态试验

充气压力240 kPa、行驶速度7.2 km/h 工况下,不同侧偏角加载速率的准稳态试验曲线如图2所示,侧偏刚度和回正刚度变化曲线如图3所示。

由图2 可知:当轮胎载荷增大时,侧向力和回正力矩曲线的滞后环均随之增大;随着侧偏角加载速率的增大,侧向力和回正力矩曲线的滞后环均增大。

图2 不同侧偏角加载速率下侧偏特性曲线

由图3 可知,随着加载速率增大,侧偏刚度和回正刚度均下降(稳态试验时加载速率为0)。以6 kN 载荷为例,2°/s加载速率下侧偏刚度和回正刚度较稳态试验时分别下降21.3%和16.4%,8°/s加载速率下侧偏刚度和回正刚度分别下降41.8%和58.9%。

图3 不同侧偏角加载速率下刚度变化曲线

为便于对比,本文侧偏刚度、回正刚度分别定义为[-1°,+1°]范围内侧向力、回正力矩斜率的绝对值,侧向力、回正力矩数据从侧偏特性数据中截取。为采用准稳态试验代替稳态试验,在准稳态试验时应将侧偏角加载速率控制在一定范围内。

2.2.2 不同行驶速度下准稳态试验

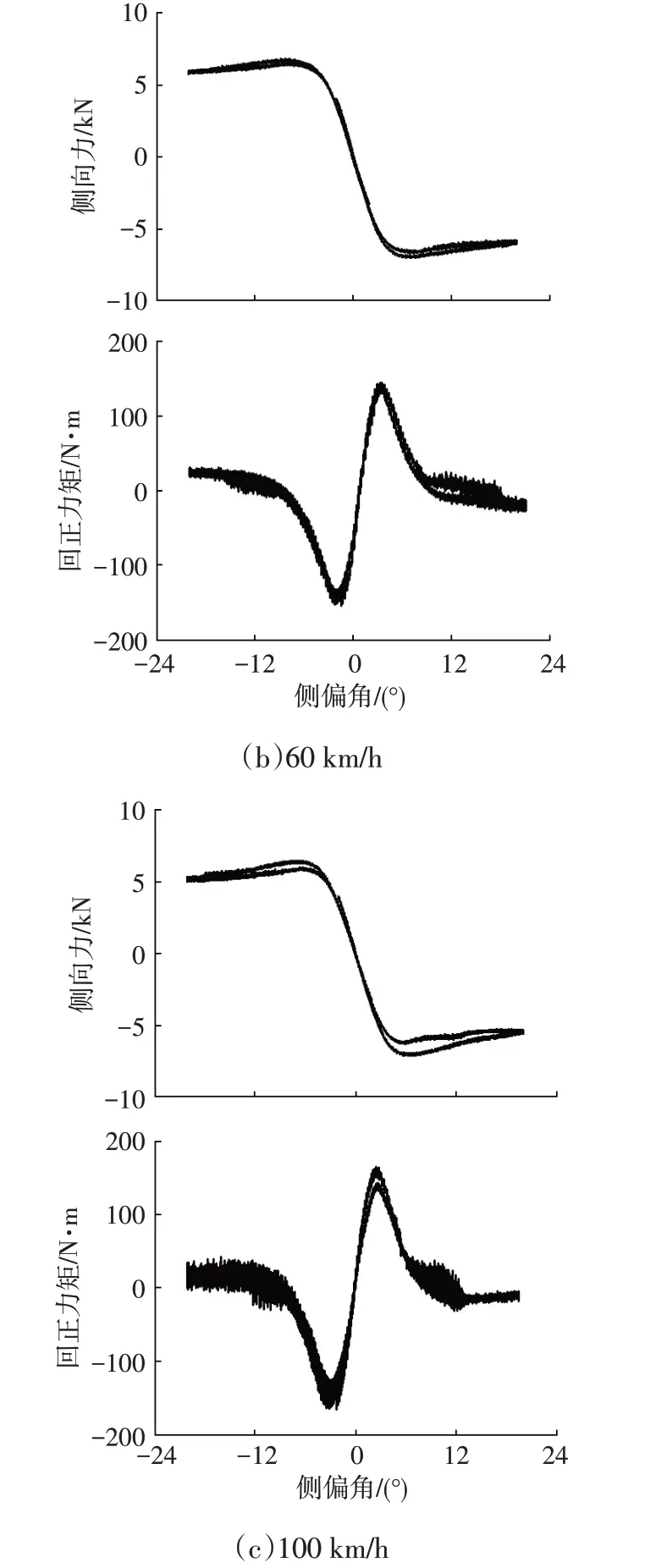

图4 所示为充气压力240 kPa、载荷6 kN 工况下不同行驶速度下的准稳态试验曲线。

由图4 可知:当路面速度增大时,侧向力和回正力矩曲线的线性区滞后环均随之减小,滑移区滞后环均增大。

2.2.3 不同气压下准稳态试验

图5 所示为采用三角波加载方式,2 种气压下侧偏特性对比曲线,试验载荷为6 kN,行驶速度为7.2 km/h。图6 为不同气压下的侧偏刚度和回正刚度变化情况。

由图6 可知:当轮胎胎压增大时,轮胎侧偏刚度增大逐步变缓,回正刚度下降。

图4 不同行驶速度下侧偏特性曲线

2.2.4 侧偏角不同加载方式下准稳态试验

图7所示为侧偏角采用正弦波和三角波两种加载方式得到的试验曲线,试验载荷为6 kN,充气压力为240 kPa,行驶速度为7.2 km/h。可见不同加载方式下试验结果差别较小,侧偏角加载可选用正弦波和三角波方式。

图5 不同气压下侧偏特性对比曲线

图6 不同气压下刚度变化曲线

图7 不同加载方式对比曲线

2.3 非稳态测试研究

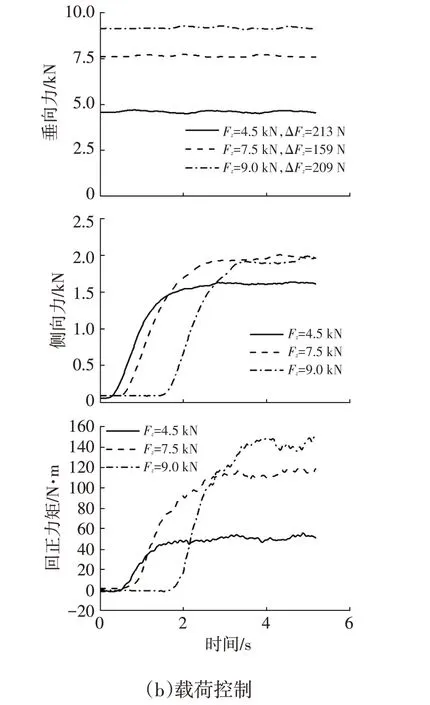

轮胎侧向瞬态特性的常用测试方法有刚度对比法和侧偏角阶跃法。对于MTS Flat-Trac III CT 试验台,在进行侧偏角阶跃试验时,垂直力控制包括位移控制和载荷控制两种方式。目标载荷分别为4.5 kN、7.5 kN、9.0 kN 时不同控制方式下的试验结果如图8所示,由图8 可知:采用位移控制方式的垂向载荷波动分别为213.0 N、388.0 N、428.7 N,载荷的均方差分别为60.6 N、131.4 N、144.2 N;采用载荷控制方式的垂向载荷波动分别为213.2 N、158.9 N、208.9 N,载荷的均方差分别为53.2 N、43.7 N、48.3 N。可见载荷控制方式下轮胎载荷更稳定。侧向力和回正力矩是侧偏角和垂直载荷的函数,在进行侧偏角阶跃试验时应保证轮胎载荷固定,以保证精度。本文推荐采用载荷控制方式进行轮胎侧偏角阶跃试验。

图8 不同控制方式时的试验曲线

2.4 轮胎磨损研究

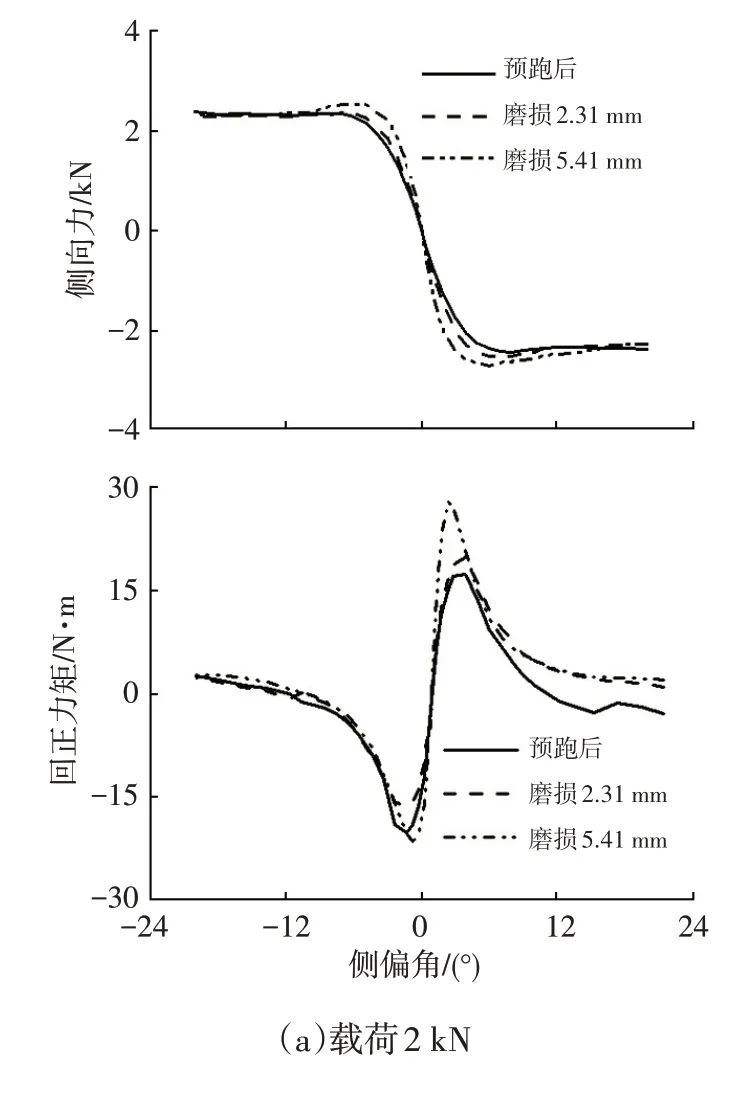

随着轮胎的磨损,轮胎力学特性将发生变化。为研究轮胎力学特性随磨损量的变化规律,对某品牌215/55R17 94V 规格轮胎进行了胎面不同磨损量时的侧偏特性试验研究,试验充气压力为230 kPa,行驶速度为7.2 km/h。试验结果分别如图9、图10所示,其中预跑后指预跑程序完成后进行的测试,预跑的磨损量很小。

图9 不同载荷下磨损量对轮胎力学特性的影响曲线

从试验结果可知,轮胎磨损程度对轮胎侧偏特性影响较大,主要影响侧偏刚度、回正刚度、侧向力稳态值和峰值、回正力矩稳态值和峰值等参数。侧偏刚度在初始阶段下降,在正常使用阶段随磨损量的增加而增大;在大载荷下,正常使用阶段侧偏刚度随磨损量变化不大,略有减小;回正刚度、侧向力峰值、回正力矩峰值随磨损量的增加而增大;在不考虑轮胎早期磨损的情况下,侧偏刚度和回正刚度与磨损量近似成线性关系;当侧偏角增大到一定程度(如18°)时,回正力矩随磨损量的增加而增加。轮胎侧偏刚度初始值较大是由于轮胎早期的粘弹性部分恢复造成的[4]。

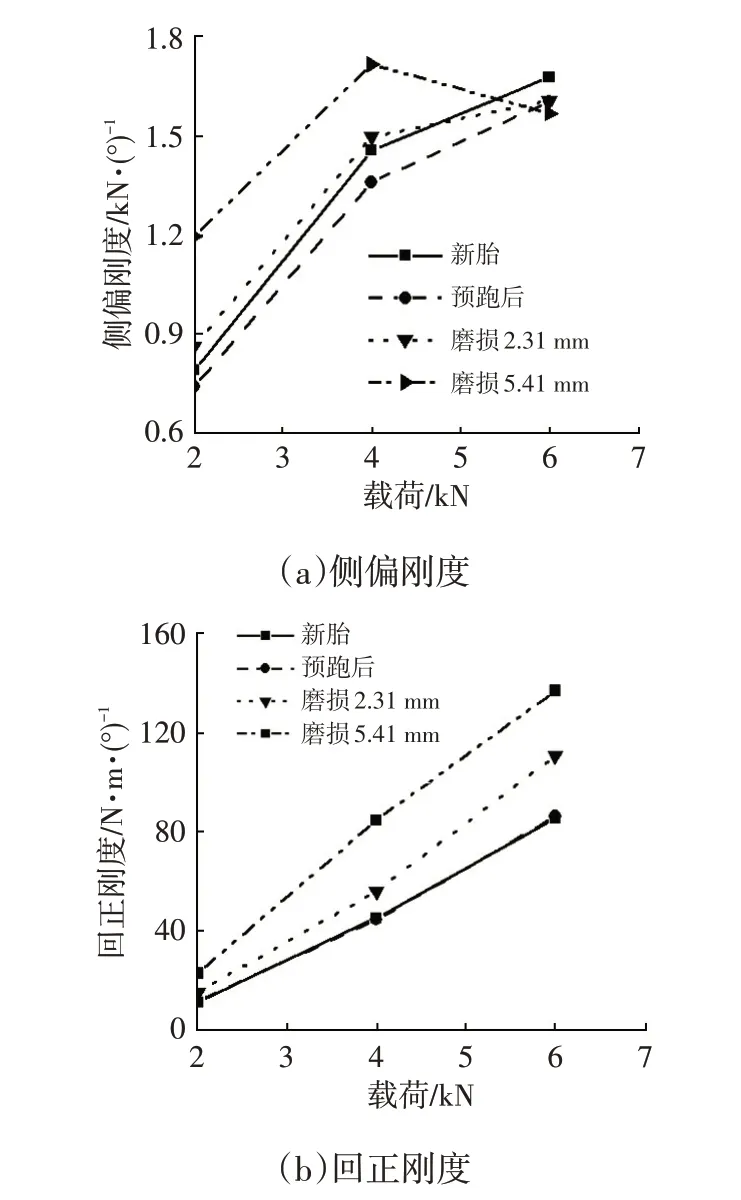

图10 不同磨损量时的刚度随载荷的变化

为定量分析轮胎侧偏刚度和回正刚度随轮胎磨损量的变化规律,在不考虑轮胎预跑等引起的早期磨损的情况下,侧偏刚度和回正刚度与轮胎磨损量近似成线性,采用线性拟合,结果如图11所示。

图11 不同磨损量时的刚度拟合曲线

从拟合结果可看出:在4 kN载荷下,1 mm的胎面磨损使得侧偏刚度、回正刚度相对理想初始刚度分别增大71.3 N/(°)、7.7 N·m/(°),增加比例分别为5.3%、18.6%;5 mm 的胎面磨损使得侧偏刚度、回正刚度相对理想初始刚度分别增大356.5 N/(°)、38.7 N·m/(°),增加比例分别为26.4%、93.1%。可见胎面磨损对侧偏刚度影响较大,对回正刚度影响更大。

需要说明的是,理想初始刚度是由拟合表达式计算得到的磨损量为0 时的刚度值,是外推值,不同于无磨损时的测试值。

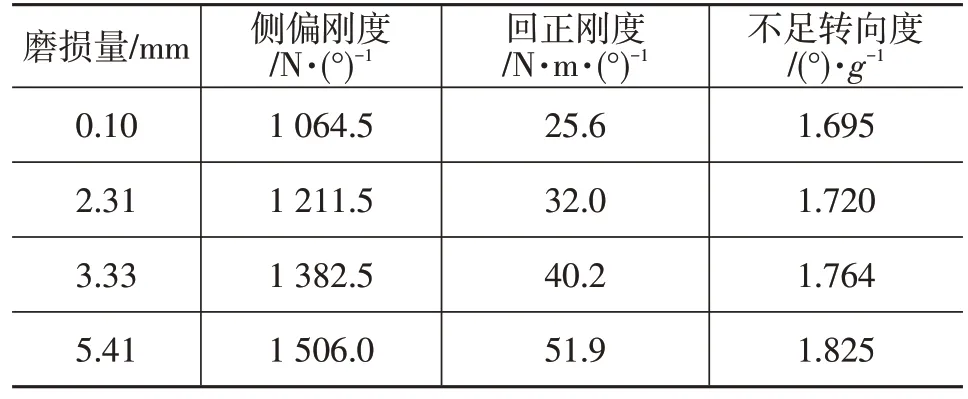

轮胎胎面磨损导致侧偏刚度及回正刚度发生变化,进而影响整车不足转向度。以某款SUV 车型为例,经计算,其他条件不变的情况下,只考虑轮胎磨损引起的整车不足转向度的变化率接近8%,如表1所示(其中的刚度数据是在刚度测试基础上,依据实车载荷插值计算得到的)。

表1 磨损对不足转向度影响

由表1 可知,在进行轮胎力学特性试验、整车性能试验时控制磨损量非常必要,在整车动力学仿真时需要考虑轮胎磨损对车辆性能的影响。

3 结论

a.与稳态测试方法相比,准稳态试验方法试验效率高,且轮胎在试验过程中磨损少,试验数据更有代表性,是一种合理可行的试验方法;

b.在准稳态试验过程中,应严格控制试验条件,合理选择试验参数,其原则是兼顾试验效率和轮胎磨损,设定合理的轮胎磨损限值,在试验过程中应监控轮胎磨损量,及时更换轮胎;

c.胎面磨损对侧偏刚度影响较大,对回正刚度影响更大,在整车主客观试验、动力学仿真时需要考虑轮胎磨损对车辆性能的影响。