单跨门式支架在综放工作面超前支护的应用

刘东明

(大同煤矿集团 马道头煤业有限责任公司,山西 大同 037100)

1 工程背景

大同煤矿集团同忻矿综放工作面辅运巷传统的超前支护采用单体支护配合“π”型钢梁进行支护,为了满足支护强度要求,超前支护通常选用“一梁四柱”或“一梁五柱”支护形式,支护长度通常在50~100 m,现场采用单体柱工作阻力不超180 kN,因此造成超前支护段支护密集、作业人员劳动强度大、车辆及物料进出工作面不畅通的问题。为此提出采用单跨门式支架来代替传统超前单体支护,该种支架具有支护强度高[1-2],单组支架工作阻力达到2×1 410 kN;支架搬运与升降自动化程度高,采用专用防爆胶轮车进行搬运,作业人员劳动强度小;支架结构简单,为“一梁两柱”型,巷道断面利用率高,便于车辆与物料进出工作面。本文以同忻矿8310综放工作面辅运巷为对象进行试验,该巷道为矩形断面,巷道宽5 200 mm,高3 950 mm;巷道永久支护形式为“锚杆+钢带+锚索+金属网”支护,超前支护设计长度为50 m,巷道铺底厚度为250 mm,采用混凝土强度等级为C30。

2 单跨门式支架结构特征及参数

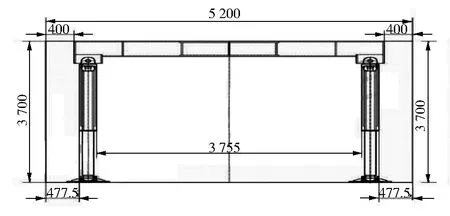

ZLC2X 1410/26.5/41.5型单跨门式支架由一根横梁、两根立柱通过销轴连接组成。支架横梁长度约4 400 mm,宽度400 mm,厚度400 mm,采用s=690 MPa的高强度合金结构钢板材焊接而成,焊缝的抗拉强度不低于800 MPa,横梁中央下表面设有定位卡齿;立柱为D200 mm/D160 mm单伸缩双作用油缸,采用27SiMn钢材切削加工而成,配套进口密封件;立柱底部设有直径为500 mm的圆形铸钢托盘;为了保证支护装置对顶、底板的适应性,托盘与立柱底部采用球形铰接方式,并在托盘底部加装带防滑条;所有液压控制阀均釆用不锈钢产品,其中立柱液控单向阀流量为200 L/min,安全阀流量为500 L/min,开启压力45 MPa,每个立柱带1个指针式抗震压力表,立柱进回液采用板式快插接头;支架供液系统有两种类型,一是由防爆柴油机无轨胶轮支架搬运车自身独立的乳化液泵站提供动力,二是通过远程供液泵站供给支架的高压乳化液提供的动力,单跨门式支架结构见图1,其主要技术参数见表1。

图1 单跨门式支架结构(mm)

3 支架的现场布置与前移

3.1 支架布置方式

单跨门式支架沿辅运巷中心线布置,超前支护距离50 m,横梁两端距煤壁各为400 mm,布置支架时,第一架单跨门式支架距工作面前刮板输送机尾煤壁线不小于700 mm,支架的排距为1 800 mm,经计算辅运巷需27架单跨门式支架对巷道进行长度为50 m的超前支护。每个单跨门式支架应与相邻的支架间用D24 mm的矿用圆环链条相互拉紧连接,以防止支护过程中支架倾倒。使用单跨门式支架时,巷道两帮顶板落差不大于450 mm;对于顶板条件较为破碎、存在局部冒落的巷道,要提前加固填充,以保证支架的支护效果;对于顶板超高处,应提前做假顶,以防单跨门式支架发生脱缸现象;底板不平整时,应提前用垫木或混凝土进行补强保护措施,以防单跨门式支架柱腿站地不稳,发生倒滑现象。

表1 ZLC2×1410/26. 5/41. 5型支架技术参数

3.2 支架搬运车辆

单跨门式支架采用WC3Y(B)防爆柴油机无轨胶轮车做为搬运车,该车以防爆柴油机为动力,采用整体刚性焊接式车架,双向驾驶操纵,行车制动为背压制动+安全型湿式制动,驻车制动为安全型湿式制动,行走部采用胶轮行走机构,具有车体窄、机架强度高、驱动力大、通过性好、双向驾驶、爬坡能力强、机动灵活、适应性强、安全高效、运输成本低等特点。该车用于煤矿Ⅰ类爆炸环境,当作业环境CH4浓度达到1%时,车辆立即停止运行并切断所有电源。车上装备了带有旋转机构的升降平台,本平台上表面布置有定位卡齿,能够与单跨门式支架横梁下表面的定位卡齿相互咬合,保证支设及回撤运输时的稳定性。车辆还配备了独立的乳化液泵站,为单跨门式支架的液压系统提供动力。

3.3 支架前移方法

移架时将WC3Y(B)防爆柴油机无轨胶轮车开至机尾部单跨门式支架下方,升降平台上旋转机构的卡槽对准支护装置的横梁中部,将升降平台升起,至横梁落入卡槽中。将单跨门式支架的立柱完全收回,降下升降平台使支架横梁上表面距离顶板550~650 mm,再通过升降平台上的旋转机构将支架旋转约60°,由胶轮车载着单跨门式支架至巷道超前支护的前端,并距前端的单跨门式支架1 800 mm处,通过旋转机构将所载的单跨门式支架摆正,将升降平台升至支护横梁的上表面紧贴顶板,最后使用车辆自带的液压系统对支架立柱进行打压,将支架的立柱伸出至其完全撑紧顶板,待支架达到初撑力后,结束打压并将升降平台收回进行下一个循环,移架平面示意见图2。

图2 单跨门式支架移架平面示意

4 结 语

单跨门式支架在同忻矿8310综放工作面辅运巷超前支护段应用后,巷道支护质量显著提升,该项技术应用改变了传统单体柱超前支护形式,减少了作业人员的劳动强度,消除了作业人员支回单体柱的安全风险,提高了超前支护的支撑强度,实现了超前支护的机械化前移,畅通了超前支护段车辆与物料运输空间,有力保障了矿井的安全生产。